- В данной работе был

исследован процесс локального анодного окисления тонких пленок

титана. Показано, что конфигурация формируемого окисла зависит от

величины и длительности прикладываемого напряжения, влажности

окружающей среды, силы прижима зонда к поверхности образца и от

параметров самого зонда, используемого в процессе окисления. По

результатам исследований было выяснено, что пороговое напряжение

начала процесса локального окисления титана равно 6 В, высота оксида

от величины прикладываемого напряжения зависит линейным образом, а

кинетика процесса подчиняется модели Кабрерра-Мотта для больших

времен.

- Ключевые слова: наноразмерная модификация поверхности, локальное анодное окисление зондом атомно-силового микроскопа, тонкие пленки титана

- Введение

- Миниатюризация электронных устройств, а также увеличение плотности записи в устройствах сохранения и считывания информации требуют поиска новых материалов и новых методов. Вполне естественно, что принципы сканирующей зондовой микроскопии были использованы не только для анализа и характеризации поверхностей, но и для их модификации. В настоящее время литография с помощью сканирующего зондового микроскопа может конкурировать с такими методами субмикронной литографии как электронно- и ионнолучевая, рентгеновская и оптическая литографии, а по возможности манипулирования на атомарном уровне и превосходит их [1].

- Одним из методов модификации поверхности с помощью сканирующего зондового микроскопа является метод локального анодного окисления. Основным достоинством локального анодного окисления является возможность контроля в реальном времени электрических и топографических характеристик наноразмерных структур [2]. Данным методом возможно формировать диэлектрические барьеры, резистивные маски для селективного травления, а также шаблоны разной формы, комбинируя которые можно формировать различного рода электронные и механические элементы наноэлектроники. К таким элементам относятся нанопроводники, полупроводниковые наноструктуры с квантоворазмерными эффектами на основе двумерного электронного газа, запоминающие устройства с высокой плотностью записи информации, одноэлектронные транзисторы, квантовые точки и так далее [3-5].

- С целью наилучшего использования метода локального зондового окисления для получения и производства элементов электроники с характерными размерами вплоть до десятков нанометров следует четко и детально понимать механизмы и особенности этого процесса. Геометрические размеры и конфигурация формируемых оксидных структур зависят от прикладываемого напряжения, состояния окружающей среды, параметров используемых зондов и от множества других факторов и целью настоящей работы является исследование влияния различных параметров на процесс локального анодного окисления и конфигурацию формируемых наноразмерных оксидных структур.

- Краткое описание процесса локального анодного окисления

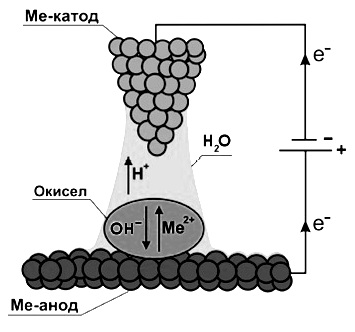

- Суть метода локального анодного окисления связана с протеканием электрохимической реакции, сопровождающейся процессами электро- и массопереноса ионизированных атомов подложки и гидроксильных групп с образованием оксидов и водорода, под проводящим зондом на способной окисляться поверхности при приложении к ней положительного смещения относительно зонда.

- Ключевые слова: наноразмерная модификация поверхности, локальное анодное окисление зондом атомно-силового микроскопа, тонкие пленки титана

Рис. 1. Схема нанолитографии методом локального анодного окисления

-

- На рис. 1 изображена схема электрохимической ячейки, используемой при проведении локального анодного окисления металла. Электролит, основу которого составляет адсорбированная на поверхности металла вода, находящийся вокруг электродов, поставляет заряженные частицы к поверхности растущего окисла. Вода, расходуемая на окисление, поступает в зазор между зондом и образцом из воздуха. Электронная проводимость осуществляется через внешнюю цепь. Это позволяет сделать допущение, что ионный процесс следует рассматривать в аспекте механизма роста оксида. Начальные стадии окисления проходят очень быстро, поступающий кислород реагирует с основными атомами металла. В результате электрон переносится между металлом и окисным слоем, формируется двойной слой или диполь, с отрицательно заряженной на начальной стадии внешней поверхностью. Затем пленка окисла покрывает поверхность, реагенты эффективно разлагаются и дальнейшая реакция может происходить, только если катионы, анионы или их часть будут способны диффундировать через формирующуюся пленку окисла. При этом скорость процесса окисления будет определять адсорбция кислорода на поверхности, транспорт (массы или зарядов) к любой из двух границ раздела или транспорт (массы или зарядов) через пленку оксида [2].

Лучшей моделью, описывающей

процесс локального анодного окисления в настоящее время, является

модель Кабрерра-Мотта [6]. В этой модели рассматриваются два тока –

ионный и электронный, причем на каждой стадии процесса меньший по

величине ток управляет процессом роста окисла. Для тонкой пленки

туннелирование электронов происходит достаточно легко, поэтому все

ионы, которые вследствие диффузии двигаются к противоположным

границам, не испытывают никакого барьера для своего движения,

связанного с кулоновским отталкиванием. Таким образом, на начальных

этапах образования оксида рост ограничивается диффузией ионов. В этом

случае толщина слоя оксида изменяется пропорционально квадратному

корню от времени окисления. При дальнейшем росте слоя оксида,

когда толщина пленки превышает некоторое критическое значение, ток

ионов становится больше, чем количество электронов туннелирования.

Электроны уже не успевают скомпенсировать заряд, переносимый ионами,

вследствие этого возникает ограничение на дальнейшее движение ионов.

Электронный ток уменьшается и становится меньше, чем ионный ток

диффузии. Именно электронный ток начинает управлять окислением. В

этом случае

![]() ,

где

,

где

![]() критическая толщина, при которой ростом начинает управлять

электронный ток;

критическая толщина, при которой ростом начинает управлять

электронный ток;

![]() постоянная Планка;

постоянная Планка;

![]() – масса электрона;

– масса электрона;

![]() -

энергетический барьер на границе металл – оксид металла;

-

энергетический барьер на границе металл – оксид металла;

![]() характеристическое

время, при котором происходит смена типа преобладающего тока [7].

характеристическое

время, при котором происходит смена типа преобладающего тока [7].

Методика эксперимента

-

В качестве объекта

исследования особенностей процесса локального анодного окисления

использовались тонкие пленки титана толщиной порядка 10

12нм,

нанесенные методом магнетронного распыления металла на окисленные

пластины кремния. Нанесение пленок было проведено в Техническом

университете Дрездена [8] на вакуумной установке B30

(VEB Hochvakuum Dresden), оборудованной магнетроном FPT-CM50 (Fa.

FPT, Eggenfelden, Germaniya), форвакуумным и турбомолекулярным

насосом.

12нм,

нанесенные методом магнетронного распыления металла на окисленные

пластины кремния. Нанесение пленок было проведено в Техническом

университете Дрездена [8] на вакуумной установке B30

(VEB Hochvakuum Dresden), оборудованной магнетроном FPT-CM50 (Fa.

FPT, Eggenfelden, Germaniya), форвакуумным и турбомолекулярным

насосом.- Локальное зондовое окисление полученных пленок титана осуществлялось на воздухе с помощью сканирующего зондового микроскопа на базе платформы зондовой нанолаборатории NTEGRA в контактном режиме. Исследование особенностей процесса проводилось при приложении различного напряжения между зондом и образцом и при различной влажности окружающей среды. В качестве зондов для проведения локального анодного окисления использовались кремниевые зонды NSG и кремниевые зонды с алмазоподобным проводящим покрытием. Образец устанавливался на специальную подложку с пружинным контактом, которая в свою очередь фиксируется на специальном предметном столике, затем предметный столик с образцом устанавливался на магнитный фиксатор пьезосканер микроскопа, и подложка соединялась с гнездом для подачи напряжения смещения. Для создания условий с повышенной влажностью под колпак атомно-силового микроскопа устанавливалась специальная пластмассовая емкость с водой. С течением времени под колпаком создавались условия повышенной влажности вследствие испарения воды. Влажность среды контролировалась специальным датчиком, которым оснащен микроскоп. Затем образец подводили к кантилеверу и проводили сканирование образца в контактном режиме для выбора участка с наиболее низкой шероховатостью и наименьшим количеством дефектов на поверхности. После этого в контактном режиме при постоянной силе прижима зонда к поверхности образца осуществлялось перемещение кантилевера по заданной траектории с одновременным приложением положительного напряжения на лапку пружинного контакта. Для различных образцов процесс окисления проводился при разной силе прижима зонда к образцу и при разном прикладываемом напряжении между зондом и образцом в диапазоне от 3 до 10 В, также фиксировалась скорость перемещения зонда. В качестве исследуемых структур были сформированы оксидные полоски. После проведения процесса локального окисления выбранный участок поверхности пленки титана сканировался повторно в контактном режиме для диагностики рельефа поверхности и измерения геометрических параметров образовавшихся оксидных полос. Обработка полученных АСМ-изображений проводилась с помощью модуля обработки изображений Nova.

- Результаты.

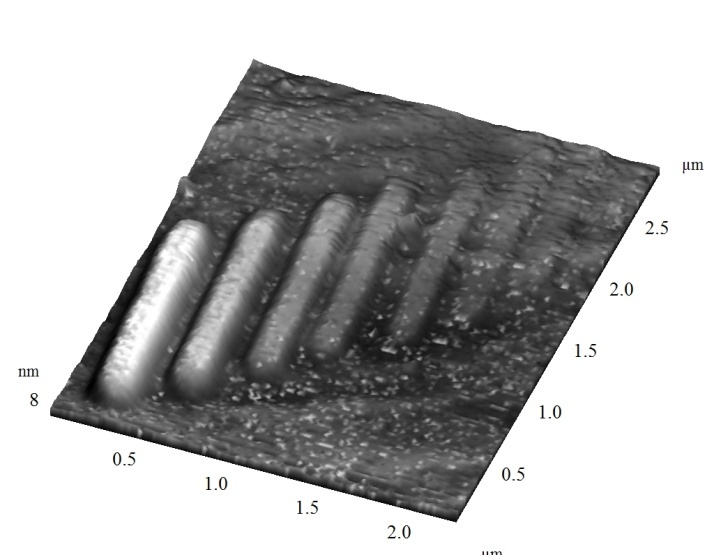

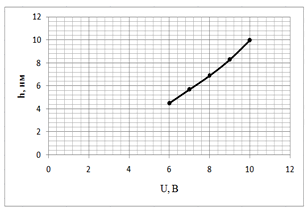

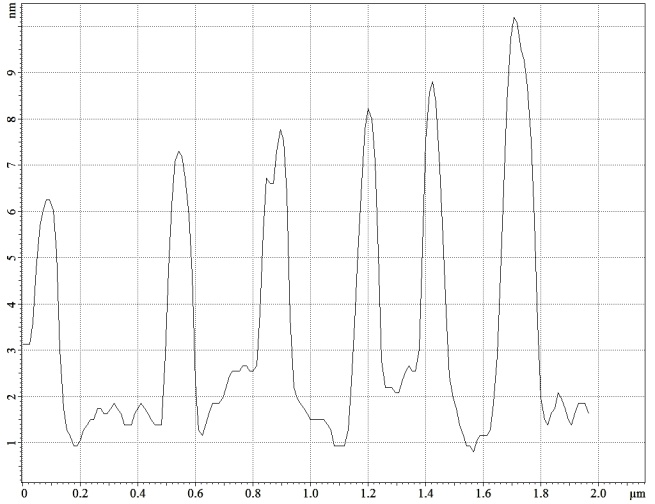

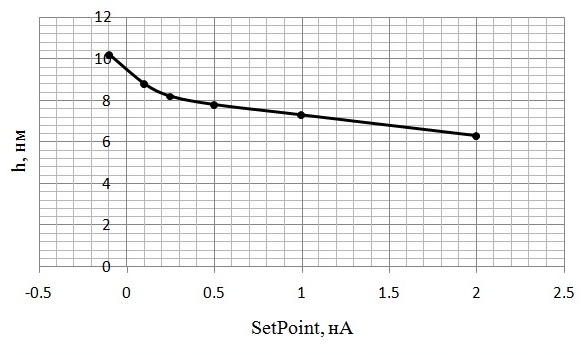

- Исследования влияния прикладываемого напряжения между зондом и поверхностью образца проводились при влажности окружающей среды 60%, длительности импульса напряжения 2000 мс, кремниевым зондом с алмазоподобным покрытием с радиусом закругления 60 нм. Эксперимент показал, что при напряжениях ниже 6 В изменения топографии поверхности незначительны и сравнимы с шероховатостью образца (рис. 2). В диапазоне напряжений от 6 до 10 В зависимость высоты оксида от величины приложенного напряжения носит линейный характер (рис. 3).

- Исходя из полученных результатов, можно предположить, что для титана пороговое напряжение, при котором начинает заметно протекать процесс локального анодного окисления, равно 6 В. Титан обладает высокой химической активностью и имеет достаточно толстый естественный оксид, поэтому пороговое напряжение процесса локального окисления для него достаточно высокое, что и подтверждает эксперимент.

- Локальное зондовое окисление полученных пленок титана осуществлялось на воздухе с помощью сканирующего зондового микроскопа на базе платформы зондовой нанолаборатории NTEGRA в контактном режиме. Исследование особенностей процесса проводилось при приложении различного напряжения между зондом и образцом и при различной влажности окружающей среды. В качестве зондов для проведения локального анодного окисления использовались кремниевые зонды NSG и кремниевые зонды с алмазоподобным проводящим покрытием. Образец устанавливался на специальную подложку с пружинным контактом, которая в свою очередь фиксируется на специальном предметном столике, затем предметный столик с образцом устанавливался на магнитный фиксатор пьезосканер микроскопа, и подложка соединялась с гнездом для подачи напряжения смещения. Для создания условий с повышенной влажностью под колпак атомно-силового микроскопа устанавливалась специальная пластмассовая емкость с водой. С течением времени под колпаком создавались условия повышенной влажности вследствие испарения воды. Влажность среды контролировалась специальным датчиком, которым оснащен микроскоп. Затем образец подводили к кантилеверу и проводили сканирование образца в контактном режиме для выбора участка с наиболее низкой шероховатостью и наименьшим количеством дефектов на поверхности. После этого в контактном режиме при постоянной силе прижима зонда к поверхности образца осуществлялось перемещение кантилевера по заданной траектории с одновременным приложением положительного напряжения на лапку пружинного контакта. Для различных образцов процесс окисления проводился при разной силе прижима зонда к образцу и при разном прикладываемом напряжении между зондом и образцом в диапазоне от 3 до 10 В, также фиксировалась скорость перемещения зонда. В качестве исследуемых структур были сформированы оксидные полоски. После проведения процесса локального окисления выбранный участок поверхности пленки титана сканировался повторно в контактном режиме для диагностики рельефа поверхности и измерения геометрических параметров образовавшихся оксидных полос. Обработка полученных АСМ-изображений проводилась с помощью модуля обработки изображений Nova.

Рис. 2. 3DАСМ-изображение

пленки титана после проведения процесса

локального анодного

окисления при различных напряжениях 10, 9, 8, 7, 6, 5, 4 В

(уменьшение напряжения слева направо)

Рис. 3. Зависимость высоты оксида титана от величины прикладываемого напряжения

-

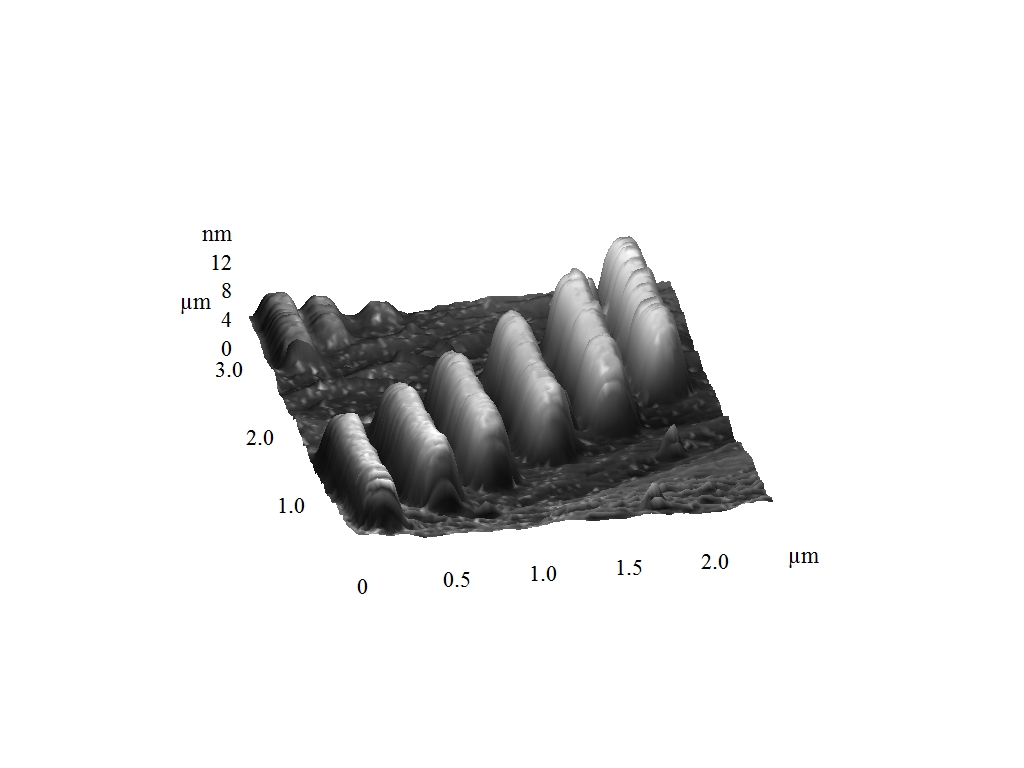

- Исследование зависимости высоты оксида от длительности прикладываемых импульсов напряжения проводились при влажности 60%, фиксированном напряжении 10В, кремниевым зондом с алмазоподобным покрытием с радиусом закругления 60 нм. Результаты эксперимента представлены на рис. 4 – 6.

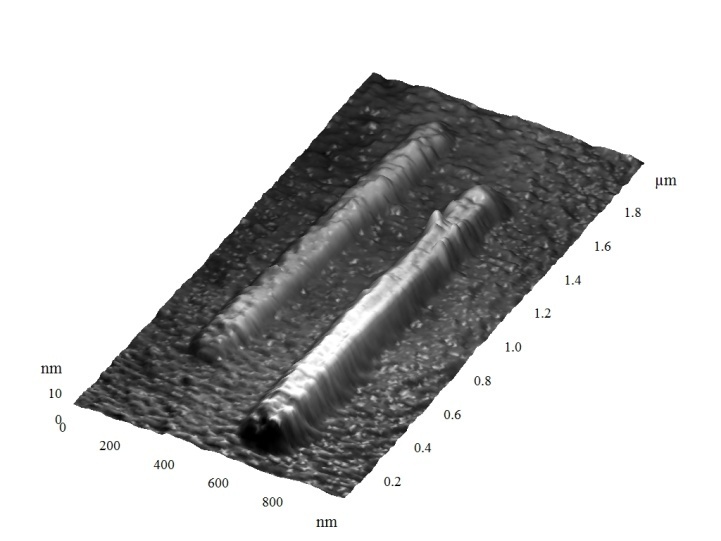

Рис. 4. 3D

АСМ-изображение пленки титана после проведения процесса

локального

анодного окисления при различной длительности приложения напряжения

200, 400, 600, 800, 1000, 2000 мс (увеличение времени слева направо)

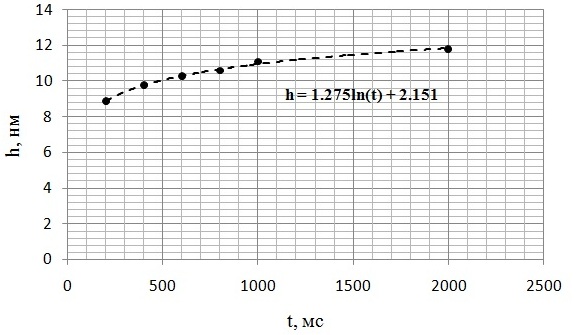

Рис. 5. Зависимость высоты

оксида титана

от длительности импульса прикладываемого напряжения

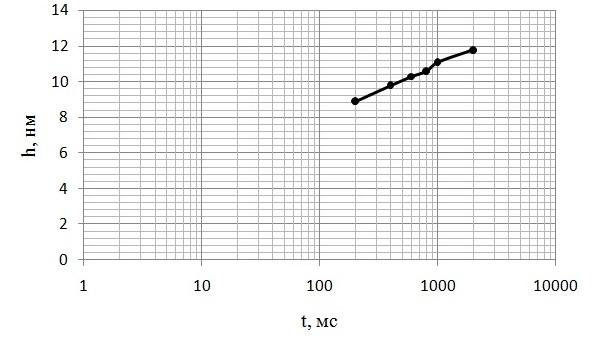

Рис. 6. Зависимость высоты

оксида титана от длительности импульса

прикладываемого напряжения

(логарифмический масштаб)

-

- Как видно из полученных результатов, при увеличении длительности приложения импульсов напряжения высота получаемых оксидных структур возрастает. На рис. 5 представлены экспериментальные точки, которые хорошо аппроксимируются логарифмической зависимостью вида

,

где

,

где

высота оксида в нм,

высота оксида в нм,

время приложения напряжения в мс. На рис. 6 приведен вид данной

зависимости в логарифмическом масштабе. Согласно полученным

результатам можно сделать вывод,

что в данном случае кинетика процесса хорошо согласуется с

теоретической моделью Кабрерра-Мотта для больших времен, когда

процессом окисления начинает управлять электронный ток, который не

может скомпенсировать переносимый ионами заряд и в результате

становится лимитирующим фактором процесса окисления.

время приложения напряжения в мс. На рис. 6 приведен вид данной

зависимости в логарифмическом масштабе. Согласно полученным

результатам можно сделать вывод,

что в данном случае кинетика процесса хорошо согласуется с

теоретической моделью Кабрерра-Мотта для больших времен, когда

процессом окисления начинает управлять электронный ток, который не

может скомпенсировать переносимый ионами заряд и в результате

становится лимитирующим фактором процесса окисления.

- Исследование влияния влажности окружающей среды проводилось при фиксированном напряжении 10 В, время приложения напряжения 2000 мс, для окисления использовался обычный кремниевый зонд с радиусом закругления 20 нм.

- Как видно из полученных результатов, при увеличении длительности приложения импульсов напряжения высота получаемых оксидных структур возрастает. На рис. 5 представлены экспериментальные точки, которые хорошо аппроксимируются логарифмической зависимостью вида

Рис. 7. 3D АСМ-изображение пленки титана после проведения процесса локального анодного окисления при различной влажности (30% – слева, 60% – справа)

Рис. 8. Конфигурация смачивания зонда при разной влажности окружающей среды (уменьшение влажности слева на право) [7]

- Как показали

исследования (рис. 7) при влажности 30% высота оксидной полосы равна

7 нм, а ширина – 150 нм, при влажности 60% высота оксидной

полосы – 13 нм, ширина – 220 нм. С увеличением влажности

растет высота и ширина оксида, что можно объяснить увеличением

концентрации групп OH.

Также стоит заметить, что конфигурация получаемого окисла при

повышении влажности изменяется за счет преобразования формы водного

мениска, возникающего между зондом и поверхностью образца.

Предположительно при увеличении влажности среды при постоянной силе

прижима зонда к поверхности водный мениск становится шире, в

результате этого ширина получаемого окисла увеличивается.

- Исследование влияния силы прижима зонда к поверхности проводилось при влажности окружающей среды 60%, фиксированном напряжении 10 В, длительность импульсов напряжения 2000 мс, обычным кремниевым зондом с радиусом закругления 20 нм. При проведении эксперимента менялось значение SetPoint, которое показывает изменение тока на фотодиоде при изгибе консоли, на которой держится зонд. Для того чтобы перевести значение SetPoint в конкретную силу, необходимо снять кривую подвода зонда к поверхности образца. С помощью этой кривой для каждого значения SetPoint можно найти расстояние между зондом и поверхностью. Сила прижима зонда находится путем умножения жесткости кантилевера на найденное расстояние между зондом и образцом. Ниже представлена кривая подвода и таблица перевода значений SetPoint в силу прижима зонда к поверхности.

Рис. 9. Кривая подвода

зонда к поверхности образца

и таблица перевода значения SetPoint

в силу прижима зонда к поверхности образца

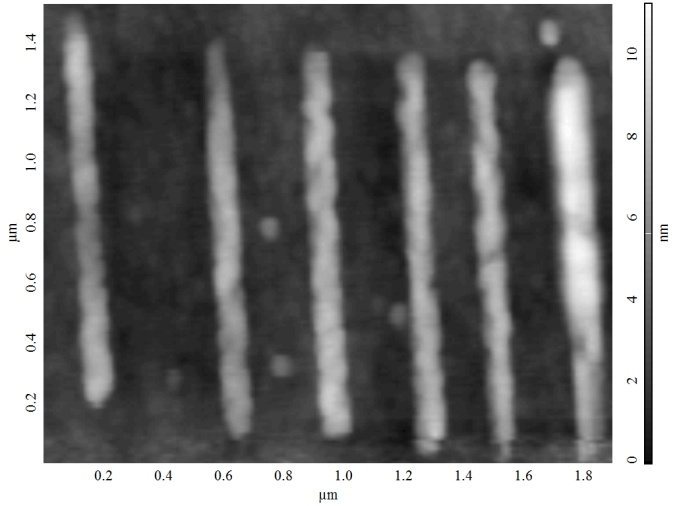

- Из результатов эксперимента видно (рис. 10 – 12), что увеличение силы прижима зонда к поверхности образца приводит к уменьшению высоты получаемого окисла. При увеличении значения SetPoint, а соответственно и значения силы прижима зонда, увеличивается изгиб кантилевера, при этом расстояние между зондом и поверхностью уменьшается, что в свою очередь влияет на конфигурацию водного мениска, образующегося между зондом и поверхностью образца. По-видимому, в этом случае высота мениска уменьшается, что оказывает влияние на высоту формируемого оксида.

Рис. 10. АСМ-изображение

пленки титана после проведения процесса

локального анодного

окисления при различной силе прижима зонда

(уменьшение прижима

слева направо)

Рис. 11. Профиль оксидных линий, полученных при различной силе прижима зонда (уменьшение прижима слева на право)

Рис. 12. Зависимость высоты оксида титана от силы прижима зонда к поверхности образца

-

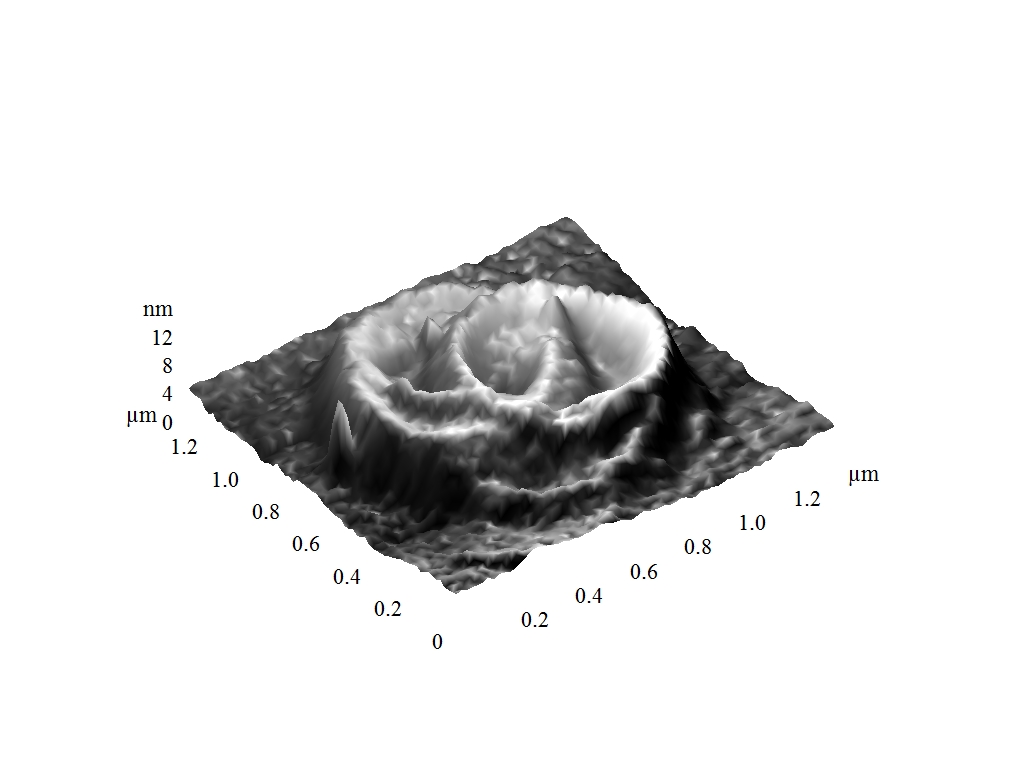

- Также на конфигурацию оксида, получаемого методом локального анодного окисления, большое влияние оказывают параметры зонда. Исследования влияния напряжения и длительности прикладываемого напряжения на процесс окисления (рис. 2 – 4) проводились кремниевым зондом с радиусом закругления 60 нм, а исследования влияния влажности и силы прижима зонда к поверхности образца – обычным кремниевым зондом с радиусом закругления 20 нм. В первом случае ширина оксидных линий примерно равна 260 нм, а во втором случае – около 100 нм. Отсюда следует, что форма зонда оказывает непосредственное влияние на геометрию формируемого окисла. Яркой иллюстрацией этого является рис. 13.

Рис. 13. 3D АСМ-изображение пленки титана после проведения процесса локального анодного окисления поврежденным зондом

-

- Изначально в эксперименте планировалось получить одно оксидное кольцо согласно заданному шаблону, но используемый зонд, по-видимому, был поврежден, поэтому был получен окисел сложной формы.

- Заключение.

- В данной работе было проведено исследование влияния различных параметров на процесс локального анодного окисления тонких пленок титана и получены следующие результаты:

- Изначально в эксперименте планировалось получить одно оксидное кольцо согласно заданному шаблону, но используемый зонд, по-видимому, был поврежден, поэтому был получен окисел сложной формы.

- Пороговое напряжение начала процесса локального зондового окисления титана равно 6 В. Зависимость высоты окисла от величины прикладываемого напряжения носит линейный характер;

- Показано, что высота оксида зависит от времени приложения напряжения по логарифмическому закону, что соответствует модели Кабрерра-Мотта для больших времен;

- На конфигурацию водного мениска, образующегося между зондом и поверхностью образца, непосредственным образом влияют влажность окружающей среды, сила прижима зонда к поверхности образца и параметры самого зонда, используемого в процессе окисления. Форма мениска в свою очередь влияет на геометрию формируемого оксида.

- Литература:

- Мошников В. А., Федотов А. А., Румянцева А. И.. Методы сканирующей зондовой микроскопии в микро- и наноэлектронике: Учеб. пособие, СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2003. 84 с;

- Агеев О. А., Федотов А. А., Смирнов В. А. Методы формирования структур элементов наноэлектроники и наносистемной техники // Учебное пособие. Часть 1. Издательство технологического института Южного федерального университета ГСП 17А, Таганрог.

- Нанотехнологии в электронике: сборник статей/ Под ред. Ю. А. Чаплыгина. – М.: Техносфера, 2005. – 448 с.

- Нано- и микросистемная техника: от исследований к разработкам: сборник статей/ Под ред. П. П. Мальцева. – М.: Техносфера, 2005. – 592 с.

- Неволин В. К. Зондовые нанотехнологии в электронике. М.: Техносфера, 2006. – 160 с.

- N. Cabrera, N. F. Mott // Rep. Prog. Phys 1949, vol. 12, p. 163 – 184.

- Д. В. Щеглов. Наноразмерная модификация поверхности полупроводников и металлов зондом атомно-силового микроскопа // Реферат кандидатской диссертации на соискание ученой степени кандидата физико-математических наук, Новосибирск, 2004.

- Стипендия Leonard Euler 2011/2012/Стипендиальный грант DAAD (Германия) No. 5490960/Руководитель Dr. G. Suchaneck TU Dresden.