Рассмотрено влияние вибраций в технологической системе на форму обрабатываемой поверхности заготовки. Построена 3D модель токарной обработки гладкого вала в центрах. С помощью метода конечных элементов (МКЭ) выявлен и расчитан максимальный прогиб и максимальные перемещения оси заготовки после приложения радиальной составляющей силы резания.

Ключевые слова: метод конечных элементов, упругие деформации, 3D модель, радиальная составляющая силы резания.

В науке и технике постоянно приходится сталкиваться с проблемой расчета систем, имеющих сложную геометрическую конфигурацию и нерегулярную физическую структуру. Компьютеры позволяют выполнять такие расчеты при помощи приближенных численных методов. Одним из них является метод конечных элементов (МКЭ). В настоящее время это один из основных способов решения задач механики твердого тела посредством численных алгоритмов. В последние десятилетия МКЭ занял ведущее положение и получил широкое применение.

В основе метода лежит дискретизация объекта с целью решения уравнений механики сплошной среды в предположении, что эти соотношения выполняются в пределах каждой из элементарных областей. Эти области называются конечными элементами. Они могут соответствовать реальной части пространства, как, например, пространственные элементы, или же быть математической абстракцией, как элементы стержней, балок, пластин или оболочек. В пределах конечного элемента назначаются свойства ограничиваемого им участка объекта и описываются поля интересующих величин. Параметры из второй группы назначаются в узлах элемента, а затем вводятся интерполирующие функции, посредством которых соответствующие значения можно вычислить в любой точке внутри элемента или на его границе. Задача математического описания элемента сводится к тому, чтобы связать действующие в узлах факторы. Имея математический аппарат для получения матриц жесткости конечных элементов, приведения нагрузок, приложенных к поверхности или в объеме элемента к усилиям в узлах, а также решения обратных задач: вычисления полей деформаций и напряжений в объеме элемента на базе перемещений в узлах, можно построить алгоритм МКЭ [5, с.4].

Как известно, в технологической системе, являющейся замкнутой динамической системой, способны возникать погрешности формы обрабатываемых поверхностей (некруглость, волнистость и т.д.) в результате наличия в ней вибраций, источниками которых являются неуравновешенность движущихся элементов, зазоров в подшипниках, смещение инструмента относительно срединной плоскости и т.п. [3].

Упругие деформации, возникающие при лезвийной обработке под влиянием сил резания, а именно, радиальной составляющей Pу, изменяют положение исходной поверхности, что влечет за собой наследование погрешности формы на обрабатываемую поверхность. В результате действия сил резания происходит упругое перемещение шпинделя, переднего и заднего центров станка. Соотношение упругих перемещений центров и положения лезвия инструмента приводит к изменению положения обрабатываемой поверхности, т.е. к отклонению ее формы.

При обработке в центрах на токарном станке гладкого вала в начальный

момент, когда резец находится у правого конца вала, радиальная

составляющая силы резания

![]() передается на заготовку и тем самым оказывает влияние на задний

центр, пиноль и заднюю бабку станка – возникает упругая

деформация. В результате изгиба центра, отжатия корпуса задней бабки

yз.б. и

резца с суппортом yинст.

увеличивается расстояние от вершины резца до оси вращения

заготовки, а следовательно, это приводит к возрастанию радиуса

обработанной заготовки. Таким образом, диаметр обработанной

поверхности фактически оказывается больше диаметра, установленного

при настройке, на величину ∆.

передается на заготовку и тем самым оказывает влияние на задний

центр, пиноль и заднюю бабку станка – возникает упругая

деформация. В результате изгиба центра, отжатия корпуса задней бабки

yз.б. и

резца с суппортом yинст.

увеличивается расстояние от вершины резца до оси вращения

заготовки, а следовательно, это приводит к возрастанию радиуса

обработанной заготовки. Таким образом, диаметр обработанной

поверхности фактически оказывается больше диаметра, установленного

при настройке, на величину ∆.

∆=2(yз.б. + yинст.) (1)

При дальнейшем перемещении инструмента от задней бабки к передней отжатие первой уменьшается, но возникает отжатие передней бабки, что влечет за собой увеличение фактического диаметра обработанной заготовки.

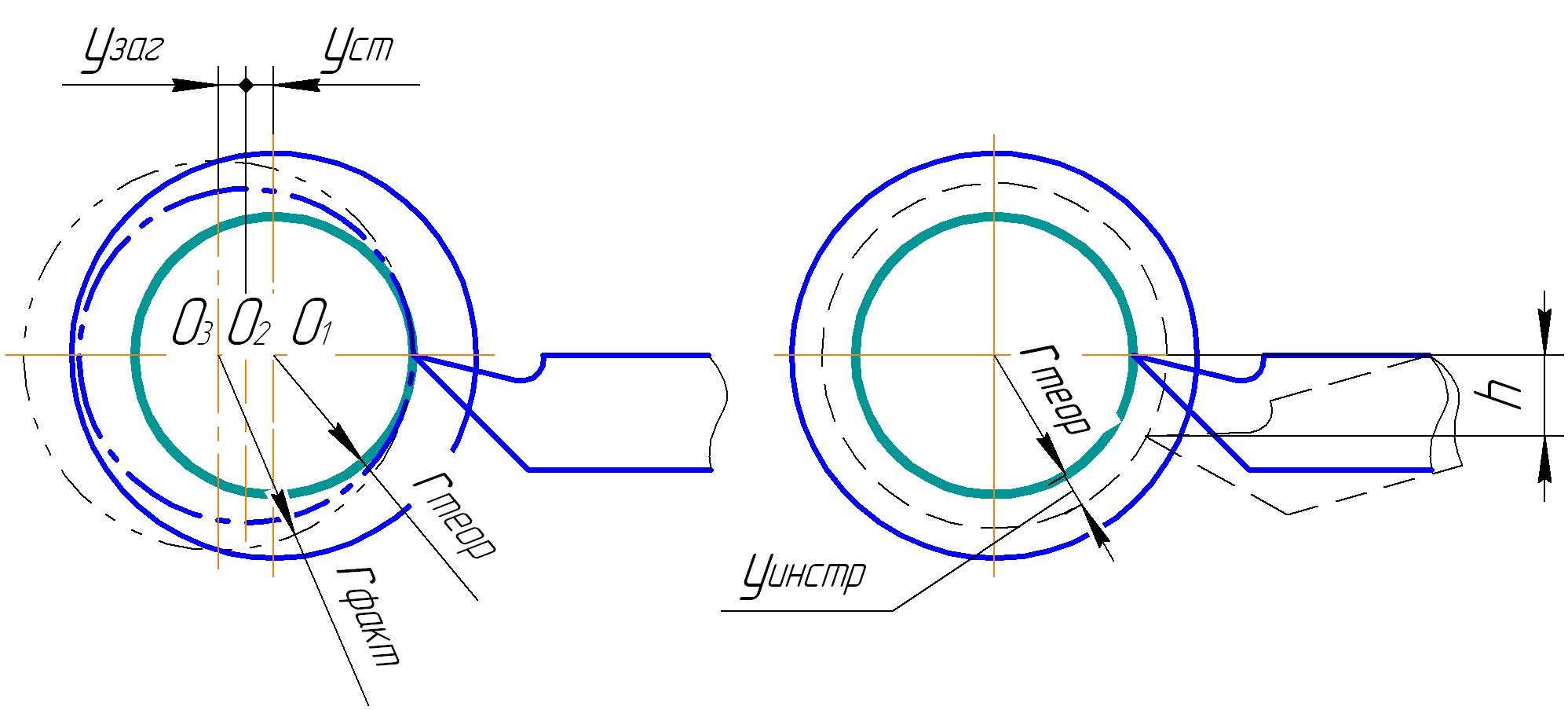

В связи с тем, что упругие отжатия элементов станка различны по длине обрабатываемой заготовки, ее диаметр и, соответственно, форма изменяются по длине. Как правило, обточку длинных валов производят на массивных станках, жесткость элементов которого очень велика по сравнению с жесткостью вала, поэтому отжатиями уп.б. и уз.б. можно пренебречь. Влияние жесткости и податливости системы на точность выполняемых размеров и формы обрабатываемой заготовки можно выяснить с помощью анализа схемы обработки (рис. 1).

а б

Рис. 1. Влияние упругих отжатий на размер обрабатываемой заготовки

из-за упругих деформаций узлов станка и заготовки

а) смещение оси заготовки из-за упругих деформаций станка и заготовки;

б) смещение вершины резца от центра заготовки в связи с отжатием и прогибом резца

Как видно из рисунка 1, при настройке станка резец устанавливают в положение, при котором обработка заготовки должна осуществляться на некоторый rтеор . Однако в действительности ось вращения заготовки смещается из положения О1 в положение О3 в результате упругих отжатий узлов станка yст и узаг заготовки. Следовательно, фактическое расстояние от вершины резца до оси вращения заготовки увеличивается. В то же время в связи с прогибом и отжатием резца расстояние вершины до центра вращения заготовки увеличивается еще и на величину уинстр.

Упругие отжатия в технологической системе приводят к увеличению фактического радиуса обрабатываемой заготовки (2) [4, с.74 – 75].

rфакт=rтеор+уст+узаг+уинстр (2)

С помощью программ трехмерного моделирования становится возможным

провести расчет смещения оси заготовки при приложении к ней расчетной

радиальной составляющей силы резания Ру. Рассматриваемая

схема (рис. 2) позволяет визуализировать процесс возникновения

погрешностей как линейных, так и диаметральных отклонений формы.

Задавая значение и точку приложения радиальной составляющей силы

резания Pу, меняя длину

![]() ,

диаметр D, материал заготовки можно

вычислить вероятностный прогиб в результате той или иной нагрузки на

вал на выполняемом переходе при установленных режимах резания.

,

диаметр D, материал заготовки можно

вычислить вероятностный прогиб в результате той или иной нагрузки на

вал на выполняемом переходе при установленных режимах резания.

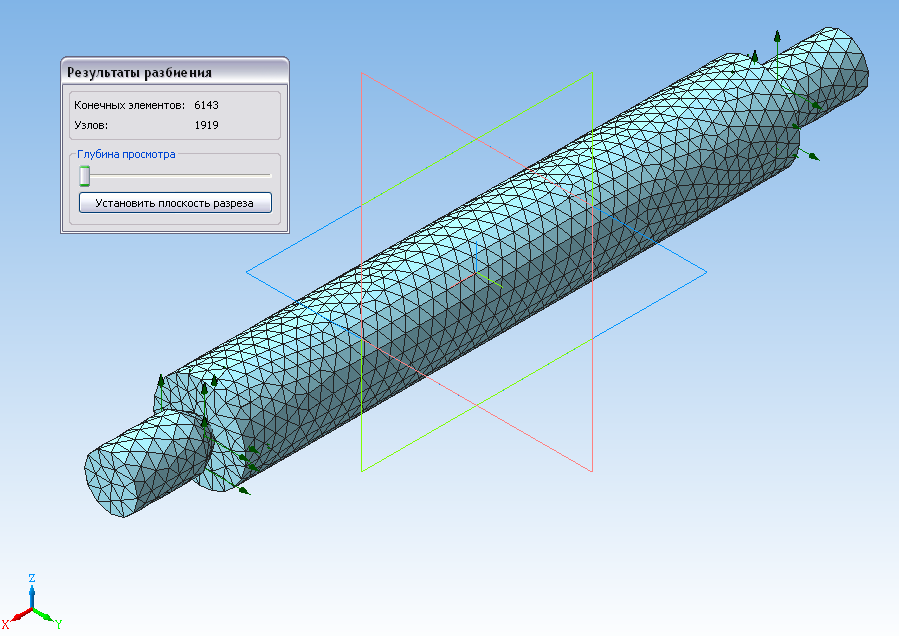

В нашем случае в качестве материала заготовки была выбрана сталь3, а центров – инструментальная сталь У12. В двух точках была приложена расчетная радиальная составляющая Ру расч. (по расчетам она составила Ру=900 Н): первая точка приложения была задана на расстоянии 10 мм от правого торца детали, а вторая – посредине вала [1]. При задании параметров программа автоматически генерирует сетку конечных элементов с оптимальными размерами элемента: модель принимает соответствующий вид (рис.2).

Рис. 2. Модель с заданными граничными условиями и сеткой конечных элементов

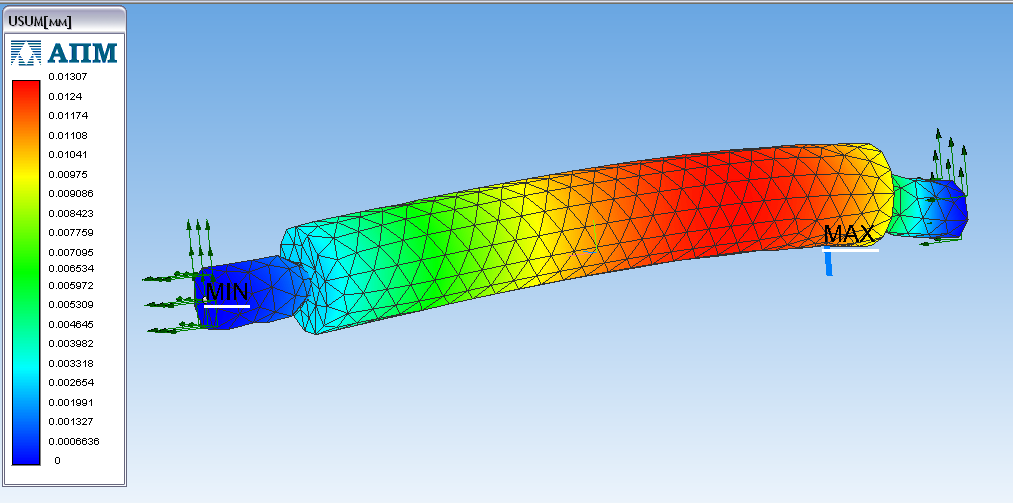

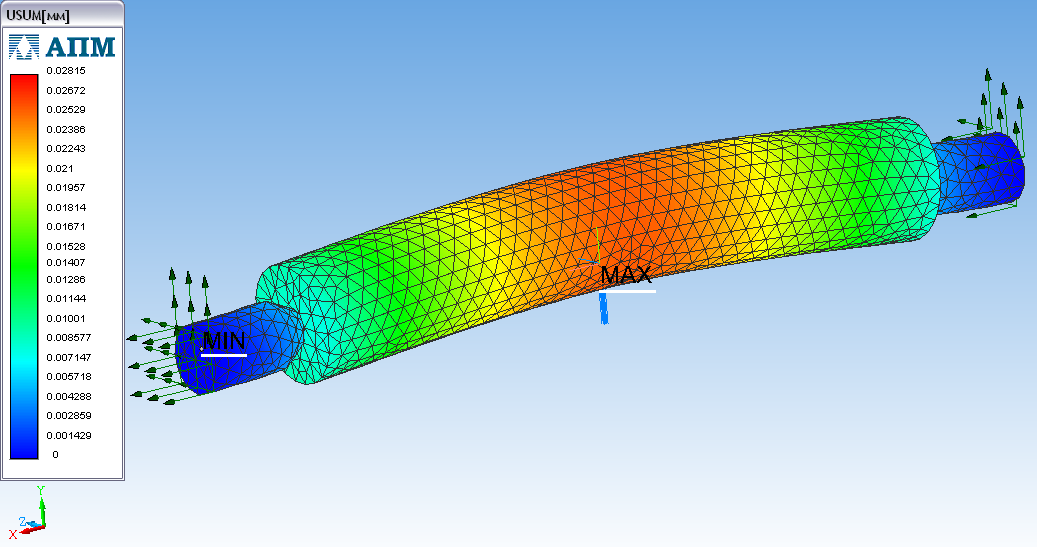

После решения в приложении «Результаты» Компас 3d появляются результаты расчетов искомых перемещений. Во вкладке перемещения выбираем пункт отобразить, после чего на модель накладывается графическая картина распределения перемещений внутри объема обрабатываемой детали (рис 3). В результате анализа картины перемещений становится очевидным, что во время нагружения существуют касательные напряжения, которые приводят к смещению оси вала под действием на него нагрузки. При этом максимальный прогиб заготовки и максимальные перемещения возникают тогда, когда резец окажется посредине обрабатываемого гладкого вала (рис. 3б).

а

б

Рис. 3. Упругие отжатия технологической системы

а) резец находится

у правого конца вала; б) резец находится посредине вала

Благодаря программному продукту трехмерного моделирования Компас 3d совместно с приложением «Прочностной расчет», основанном на методе конечных элементов, можно увидеть четкую картину распределения перемещений под действием приложенных к заготовке сил резания, величина которых зависит, главным образом, от жесткости технологической системы. На отклонения формы влияет как колебание припуска на обработку, так и неоднородность свойств материала, которые в свою очередь приводят к колебанию сил резания, а, следовательно, и к смещению оси детали относительно узлов станка. Это может привести к различной интенсивности съема металла, к увеличению динамических нагрузок, неравномерному износу инструмента, а следовательно, и к погрешности размеров и формы [2].

Литература:

Барановский Ю.В. Режимы резания металлов. Справочник. Изд. 3-е, перераб. и доп. – М.: Машиностроение, 1972. – 407 с.

Ганин Н.Б. Проектирование и прочностной расчет в системе KOMПAC-3D V13. Самоучитель. – М.: ДМК-Пресс, 2011. – 320 с.: ил.

Ломова О. С. Точность обработки деталей на круглошлифовальных станках / О. С. Ломова, С. М. Ломов, А. П. Моргунов. - М.: Издательский центр «Технология машиностроения», 2011. – 176 с.: ил.

Маталин А. А. Технология машиностроения: Учебник для машиностроительных вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты». – Л.: Машиностроение, Ленингр. отд-ние, 1985. – 496 с.: ил.

Боголюбов Д.А. Применение элементов теории графов в конечно-элементном анализе / Боголюбов Д.А.// Научно-технический вестник СПбГУ ИТМО. Выпуск 51. – СПб.: СПбГУ ИТМО, 2008. – с. 4 – 5.