В процессе бурения скважин могут возникать различного рода аварии. Предметом данного исследования стала проблема непрерывного контроля взрывоопасных газов и паров, а именно использования газоанализаторов. Необходимо разобраться с аналогичными разработками и методиками посредством сравнительного анализа, изучить принцип работы и технологию, определить преимущества.

Ключевые слова: газоанализатор, бурение, станция геолого-технологического исследования, газовоздушная среда, хроматограф.

Какие существуют проблемы анализа газовоздушной среды при бурении скважин?

Для начала стоит отметить, что станция ГТИ (станция геолого-технологического исследования) должна располагаться от устья скважины на расстоянии не ближе, чем величина высоты вышки с добавлением ещё десяти метров. Таким образом, промежуток времени от отбора пробы до начала анализа составляет несколько минут (2–3 минуты при наличии в станции ГТИ высокопроизводительного насоса).

Были выделены организационно-технические проблемы службы ГТИ:

- Большое расстояние от устья скважины до станции ГТИ

- Газовоздушная смесь транспортируется в станцию ГТИ по ГВЛ. Время от отбора пробы до начала анализа составляет несколько минут

- Оборудование станции ГТИ требует периодической профилактики и технического обслуживания

Также несмотря на то, что современные газовые хроматографы станций ГТИ обеспечивают высокую точность измерений, их принцип действия основан на последовательном разделении многокомпонентной газовой смеси на индивидуальные составляющие [2].

Решение — применение оптических инфракрасных газоанализаторов.

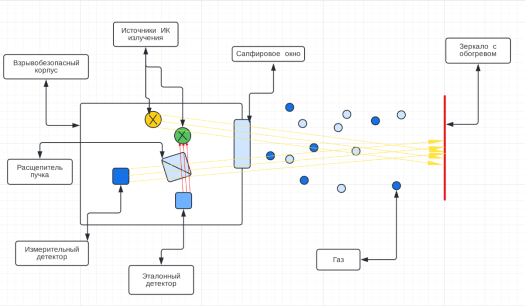

Данный принцип измерения основан на известном факте о том, что многие газы поглощают инфракрасные лучи и каждый из этих газов имеет определенный спектр поглощения. Сенсор состоит из источника ИК-света и датчика, между которыми установлены оптический фильтр и измерительная ячейка. Поступая в измерительную ячейку, газ поглощает некоторое количество инфракрасного света, а датчик при этом фиксирует снижение интенсивности поступающего ИК-света и на базе известной зависимости (калибровочной кривой) генерирует выходной сигнал [2]. Схема оптического инфракрасного газоанализатора представлена на рисунке № 1.

Рис. 1. Схема оптического инфракрасного газоанализатора

Большая часть горючих газов, выделяющихся при бурении скважин на нефть и газ, являются углеводородами. Углеводороды поглощают излучение в определённом диапазоне длин волн, приблизительно от 3,3 до 3,5 мкм. При этом азот и кислород, составляющие основу окружающего нас воздуха, излучение с данными длинами волн не поглощают. Поэтому именно эта длина волны используется в оптических инфракрасных газоанализаторах углеводородных газов. Кристалл измерительного детектора принимает только излучение с длиной волны 3,4 мкм, а опорный детектор 4,0 мкм. Углеводородные газы не поглощают излучение с длиной волны 4,0 мкм, поэтому опорный детектор обеспечивает нечувствительность газоанализатора к загрязнению оптики и старению излучателя, позволяет генерировать сигнал необходимости проведения технического обслуживания.

Преимущества инфракрасных газоанализаторов:

Нечувствительность к полимеризирующимся и коррозийным веществам и отравителям катализа — является одним из важнейших преимуществ. Также, возможность обнаружения газов в бескислородной атмосфере и в атмосфере с низким содержанием кислорода и нечувствительность к водороду и дисульфиду углерода делает данный прибор более универсальным в использовании. А повышенная отказоустойчивость, нечувствительность к скорости потока газа и долговременная стабильность показаний позволяет проводить измерения там, где ранее это было затруднительно. Также, газоанализатор представляет собой небольшой прибор, вес которого составляет всего несколько килограммов [3]. Газоанализатор не требует специального постоянного обслуживания. Он требует лишь периодического контроля за состояниями систем. Всё это становится возможным благодаря прогрессивной электронике. В то же время, задача может быть упрощена с помощью ручного управляющего модуля [3]. Датчики ПДК (газоанализаторы) вредных веществ следует устанавливать в рабочей зоне на открытых площадках объектов бурения, добычи, технологических установок промысловой подготовки и транспорта нефти и газа [1]. Измерительную головку следует устанавливать в надлежащем месте, которое обеспечивает максимальную защиту. Вокруг газоизмерительной головки должна быть обеспечена свободная циркуляция воздуха.

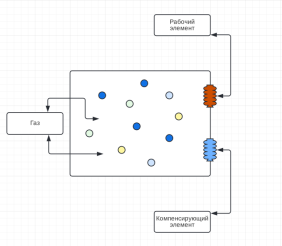

Большой проблемой инфракрасного газоанализатора является то, что он не имеет возможности детектировать газы, которые не поглощают ИК-излучения. Таковыми являются, например, водород, кислород, азот, хлор и одноатомные газы. Чтобы найти решение этой проблемы, можно обратить внимание на принцип работы термокаталитического газоанализатора [2]. Обратимся к рисунку № 2.

Рис. 2. Принцип работы термокаталитического газоанализатора

Он основан на вычислении количества тепла, выделяемого при сгорании горючего газа или паров в катализаторе. Датчик состоит из двух чувствительных элементов — рабочего и компенсирующего. Рабочий элемент представляет собой спираль из драгоценного металла (как правило, платины) и катализатора, чувствительного к горючим газам. Воздушная смесь, содержащая горючий газ, вступает в реакцию с катализатором и приводит к изменению электрического сопротивления спирали в почти линейной зависимости от концентрации газа [2]. Внедрив данную систему в оптический детектор, мы получим универсальный газоанализатор, способный детектировать разного рода газы с одинаковой эффективностью.

Также существенным недостатком оптического газоанализатора является температурный режим. Необходимо подобрать такой материал корпуса, который позволит использовать детектор в самых суровых условиях эксплуатации [3]. В состав стали должен входить, например, молибден, который способен защитить от разрушения в морской воде и парах уксусной кислоты. Также, необходимо присутствие сплава железа и хрома, который образует на поверхности стали защитный слой, устойчивый к механическим и химическим воздействиям. Данным условиям подходит сталь марки 316 L. Эта сталь устойчива к коррозии в агрессивных средах, а также к большинству внешних воздействий.

Результаты данного исследования могут быть использованы непосредственно на практике в ближайшее время, начав обеспечивать беспрерывный контроль, так как чем быстрее и точнее измеряется концентрация газа, тем быстрее могут быть приняты меры, обеспечивающие безопасность объекта.

Литература:

- Махмутов, Ш. Я. Применение газочувствительных датчиков при бурении нефтегазовых скважин: научная статья по теме / Ш. Я. Махмутов, А. В. Соколов. — Москва: Москва, 2007. — 32 с. — ISSN: 2072–4799

- Латышенко, К. П. Технические измерения и приборы в 2 т. Том 1 в 2 кн. Книга 2: учебник для академического бакалавриата / К. П. Латышенко. — 2-е изд., испр. и доп. — Москва: Издательство Юрайт, 2019. — 259 с. — (Университеты России). — ISBN 978–5-534–04193–4

- Хаматдинова, А. В. Приборный контроль состояния газовоздушной среды на предприятиях нефтепереработки: журнал «Технологии техносферной безопасности», выпуск № 4 / А. В. Хаматдинова, О. В. Смородова. — Москва, 2015. — 7 с.