В статье авторы пытаются определить оптимальные режимы резания при фрезеровании угленаполненого полиамида.

Ключевые слова: влияние скорости резания, наличие колебаний, скорость резания, шероховатость поверхности, режущая кромка инструмента.

- Введение

Известно, что качество деталей в машиностроении и приборостроении определяется допусками на размер, форму, взаимное расположение элементов детали и шероховатостью поверхности.

В современном машиностроении резко возрастает роль поверхности в функциональном назначении детали. Состояние поверхности определяют многочисленные свойства детали: усталостная прочность, адгезионные свойства, светоотражательная способность, плотность соединения, износоустойчивость, контактная жесткость и др.

Высота неровностей поверхностей влияет на неопределенность выполняемого размера детали. При общей тенденции ужесточения допусков на размер и форму деталей возрастает доля влияния шероховатости и волнистости в указанных допусках.

Во время обработки на поверхности заготовки под действием процесса резания появляются следы обработки — неровности поверхности. Детали с геометрически идеальными поверхностями (номинальными) не могут быть выполнены, а детали, поверхность которых близка к совершенству, становятся очень дорогими. Таким образом, наличие неровностей на поверхностях деталей является неизбежным, а часто и необходимым для обеспечения функциональных свойств поверхности.

Требования к поверхности устанавливаются с целью обеспечения требуемых функциональных свойств поверхности.

В современном машиностроении часто детали окончательно получают чистовым точением, точность станков это позволяет, поэтому вопрос получения требуемой шероховатости поверхности при чистовом точении является актуальным.

II. Постановка задачи

На шероховатость поверхности обработанной детали оказывают влияние многие технологические факторы. При обработке резанием величина, форма и направление микронеровностей зависят от методов, режимов и схемы обработки. Из параметров режимов резания наиболее существенное влияние на величину шероховатости поверхности оказывают скорость резания и подача инструмента.

Влияние скорости резания на шероховатость поверхности зависит от наростообразования на режущей кромке инструмента, а также от захвата и отрыва слоев, расположенных под режущей кромкой инструмента.

Кроме того, на величину шероховатости влияет наличие колебаний, которые часто возникают во время резания. Наличие колебаний и их величина зависят от скорости резания. Конкретные рекомендации по выбору оптимальной скорости резания, исходя из получения минимальных значений параметров шероховатости поверхности, в литературе отсутствуют.

Исходя из вышеизложенного, представляется важным проведение исследований влияния скорости резания и других параметров технологического процесса на величину параметров шероховатости поверхности с целью определения зоны устойчивого резания, в которой значения параметров шероховатости поверхности являются минимальными.

III. Результаты исследования

Нами были проведены исследования по определению изменения параметров шероховатости поверхности от скорости резания угленаполненого полиамида марки УПА 6–10 [1] при обработке фрезой из твердого сплава без покрытия, режимы резания [2] приведены в таблице 1. Исследование проводилось на настольном фрезерном станке с чпу 3040 Z-DQ. Параметры шероховатости Ra измерялись с помощью профилометра-профилографа MarSurf PS1 фирмы Mahr [3] рис. 1.

Таблица1

Режимы резания

|

Обороты, Об/мин |

Подача , Мм/мин |

Шереховатость , Ra |

|

22200 |

200 |

0,6 |

|

22200 |

500 |

0,6 |

|

22200 |

1000 |

1 |

|

22200 |

2000 |

1,2 |

|

18000 |

200 |

0,7 |

|

18000 |

500 |

1,5 |

|

18000 |

1000 |

0,8 |

|

18000 |

2000 |

0,7 |

|

13800 |

200 |

0,85 |

|

13800 |

500 |

0,6 |

|

13800 |

1000 |

1 |

|

13800 |

2000 |

2,1 |

|

9600 |

200 |

0,8 |

|

9600 |

500 |

0,7 |

|

9600 |

1000 |

1 |

|

9600 |

2000 |

1,3 |

|

5400 |

200 |

0,5 |

|

5400 |

500 |

0,8 |

|

5400 |

1000 |

1 |

|

5400 |

2000 |

2,9 |

Рис. 1. Профилометр MarSurf PS1

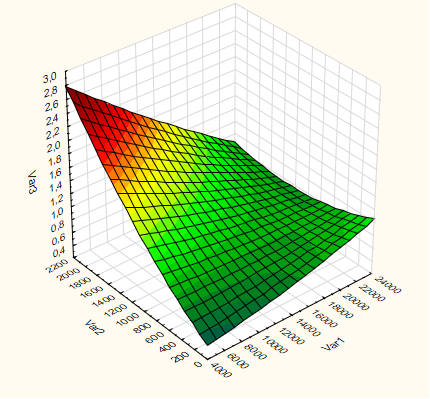

Зависимости изменения параметров шероховатости поверхности от режимов резания были обработаны в программе Statistica [4] и приведены на графике (рис. 2).

Рис. 2. Зависимость шероховатости от режимов резания

Так же была получена формула 1 по которой можно прогнозировать шероховатость в заданных режимах.

Ra = 0,3434+1,375E-5*x+0,0009*y+6,5787E-10*x*x-5,8196E- (1)

8*x*y+1,7135E-7*y*y

IV. Выводы по работе

Приведенные выше данные позволили сделать следующие выводы.

Зависимость высотных параметров шероховатости поверхности от скорости резания имеет выраженный минимум, соответствующий зоне устойчивого резания, когда отсутствуют наростообразование и колебание технологической системы. В этой зоне скоростей резания и рекомендуется проводить обработку.

Литература:

- Марки полиамида [Электронный ресурс]. — URL: http://him-prom.perm.ru/index.php?id=20 (Дата обращения: 28.12.2022).

- Жуков Э. Л. [и др.] Основы технологии машиностроения. Этапы проектирования и точность технологических процессов: учеб. пособие /; под общ. ред. С. Л. Мурашкина. — СПб.: Изд-во Политехн. ун-та, 2008. — 408 с.

- Руководство пользователя Statistika [Электронный ресурс]. — URL: https://ab-engine.com/delapena/catalogue/rougness.pdf (Дата обращения: 28.12.2022).

- Руководство пользователя Statistika [Электронный ресурс]. — URL: http://cit.bsau.ru/netcat_files/File/CIT/manuals/Statistica_for_Windows_v.6.pdf (Дата обращения: 28.12.2022).