Отработавшие газы дизелей представляют сложную многокомпонентную смесь газов, паров, капель жидкостей и дисперсных твердых частиц. В состав отработавших газов тепловозного дизеля входит не менее ста токсичных компонентов [1, 2]. Важное место в общем уровне токсичности занимает сажа, так как ее выбросы значительны (определяют повышенную дымность) и достигают по массе до 1% от расхода топлива, а так же сажа выступает в роли накопителя полициклических ароматических углеводородов.

Проанализировав нормативные значения выбросов вредных веществ и степень их ужесточения по отношению к требованиям 1996 года, можно заметить, что эта степень непрерывно возрастает (таблица 1.).

Из таблицы 1 следует, что если требования норм «Евро-I» и «Евро-II» за счет совершенствования рабочего цикла и конструкции дизеля выполнить можно, то при переходе к «Евро-III», «Евро-IV», а тем более к «Евро-V» и «Евро-VI», без нейтрализатора оксидов азота и фильтра дисперсных частиц как обязательных элементов конструкции не обойтись.

Таблица 1

Европейские нормы по содержанию вредных веществ в отработавших газах дизельных двигателей

|

|

CO, г/кВТ*ч |

CxHy , г/кВт*ч |

NOx, г/кВт*ч |

Твердые частицы, г/кВт*ч |

|

Евро-I (1993 г.) |

4,5 |

1,1 |

8,0 |

0,36 |

|

Евро-II (1996 г.) |

4,0 |

1,1 |

7,0 |

0,15 |

|

Евро-III (2000 г.) |

2,1 |

0,66 |

5,0 |

0,1 |

|

Евро-IV (2005 г.) |

1,5 |

0,46 |

3,5 |

0,02 |

|

Евро- V (2010 г.) |

1,5 |

0,25 |

2,0 |

0,02 |

|

Евро-VI (2013 г.) |

1,5 |

0,25 |

0,46 |

0,01 |

Анализ последних достижений в области конструирования устройств очистки выхлопных газов от твердых загрязнителей показывает, что большинство из них сложны в изготовлении и не технологичны. Таким образом, для обеспечения экологической безопасности тепловозных дизелей требуется разработать дешевое, надежное и технологичное устройство очистки выхлопных газов от твердых загрязнителей. Устройство должно иметь такую степень очистки, которая с запасом бы обеспечивала требуемый уровень предельно допустимых концентраций сажи. Подобное устройство было разработано на кафедре «Локомотивы» Самарского государственного университета путей сообщения (Рис. 1.) [3].

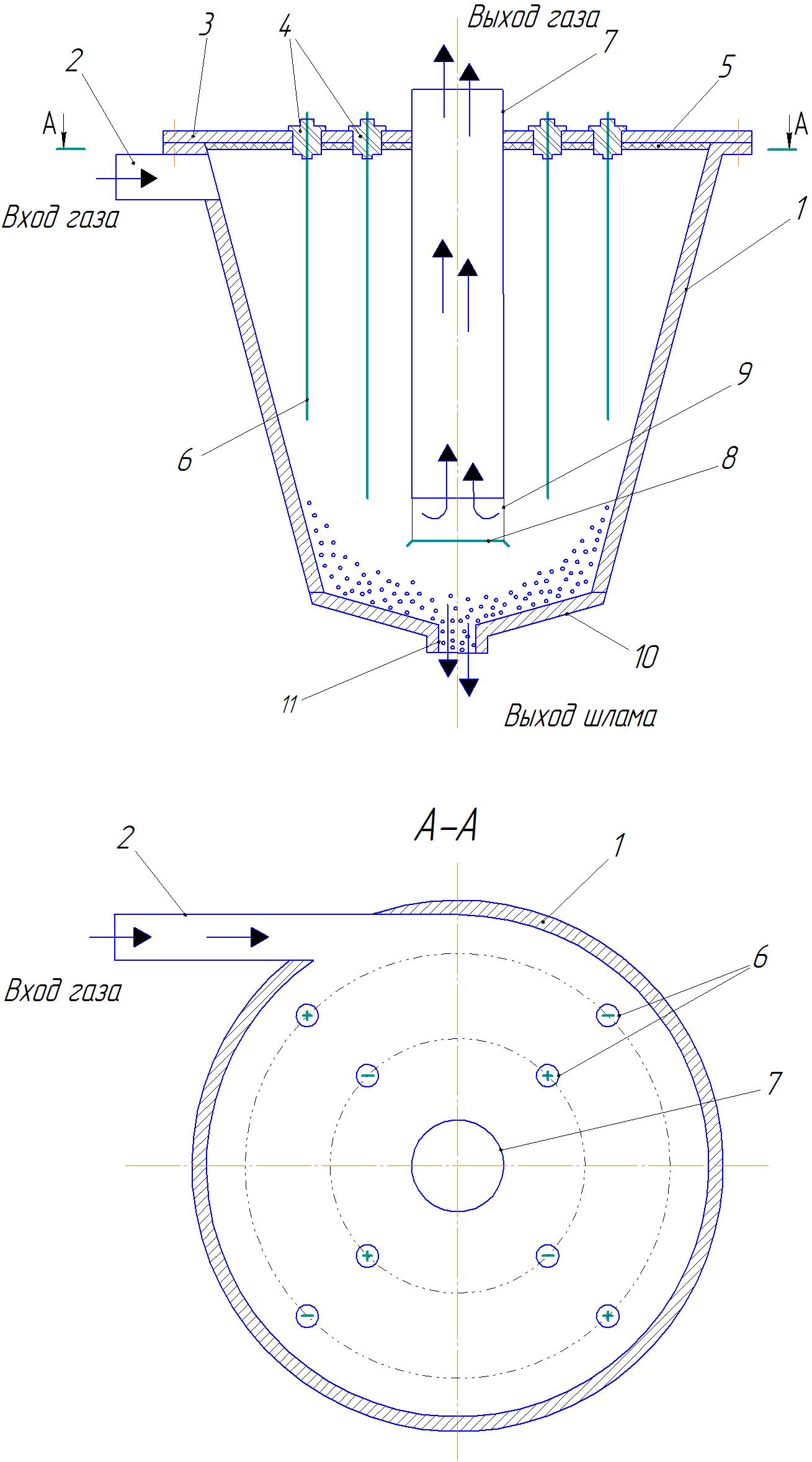

Рис. 1. Принципиальная

схема устройства очистки отработавших газов

тепловозных дизелей

от твердых загрязнителей

Устройство относится к очистке выхлопных газов от твердых загрязнителей в поле действия центробежных сил и сил электрического взаимодействия. Техническим результатом разработанного устройства является повышение степени очистки газовых выбросов от твердых загрязнителей.

Устройство представляет собой центробежный циклон-электрофильтр. Очищаемый газ поступает в устройство через входной патрубок 2, который установлен в верхней части конического корпуса 1. Выйдя из входного патрубка 2 газовый поток закручивается и движется вниз по спирали. Под действием центробежных сил твердые загрязняющие частицы отбрасываются к стенкам корпуса 1, теряют свою кинетическую энергию и падают в бункер 10. Дополнительно, к крышке корпуса 3, через изолирующую пластину 5 и изоляторы 4, прикреплены не менее двух коронирующих электродов 6 разной длины. Разноименные электроды размещены по концентрическим окружностям, и их полярность чередуется по ходу движения газа. При подаче высокого постоянного напряжения на электроды 6, между ними создается биполярный коронный разряд. При прохождении газа область биполярного коронного разряда, твердые загрязняющие частицы приобретают положительный и отрицательный заряд вблизи соответствующего электрода. В дальнейшем отрицательно и положительно заряженные частицы двигаются навстречу друг к другу, слипаются и укрупняются. Под действием центробежных сил происходит более интенсивное слипание и укрупнение частиц. Более крупные частицы легче подвергаются воздействию центробежных сил. Как вариант корпус 1 можно заземлить, а на электроды 6 подать отрицательное высокое напряжение. В результате устройство будет работать как электрофильтр. Отрицательно заряженные частицы будут прилипать к корпусу. Периодически следует снимать напряжение и налипшие к корпусу частицы очистятся идущим потоком газа. Собранные в бункере 10 твердые загрязнители выводятся через осевой патрубок выхода сажи 11, а очищенный газ выводится в атмосферу через выходной патрубок 7. Для устранения вторичного пылеуноса к выходному патрубку 7, на спицах 9 крепится отражатель 8, который не позволяет загрязняющим частицам вместе с газом уходить в атмосферу.

К основным геометрическим параметрам, определяющим эффективность сажеулавливания, относятся: диаметр цилиндрической части циклона Dц, ее высота Нц, высота конической части Нк, площадь fвх и форма входного отверстия (соотношение высоты входа hвх и ширины bвх), диаметр dвых и степень заглубления выхлопной трубы в циклон hвых, угол ввода газов в циклон β [4].

Как правило, входной канал циклона имеет прямоугольную форму с соотношением сторон 1/2 - 1/5. Установлена оптимальная величина bвх/hвх = 0,6, при которой обеспечивается минимальное сопротивление устройства. Конструкция и размеры выхлопной трубы также в значительной мере определяют эффективность, уровень максимальной тангенсальной скорости и величину гидравлического сопротивления устройств. При значениях площади входа около 0,2 оптимальным является значение диаметра выхлопа близкое к 0,3. Уменьшение диаметра dвых приводит к резкому возрастанию гидравлического сопротивления устройства.

Так же обнаружено, что с увеличением длины погруженной части трубы степень очистки сначала повышается, достигая максимума при hвых/dвых ≈ 1, а затем имеет небольшую тенденцию к снижению.

Для циклонов весьма важным параметром является соотношение высот цилиндрической Нц и конической Нк частей корпуса. Рекомендуемое соотношение Нц/Нк = 0,5, что соответствует углу раскрытия конуса 28°.

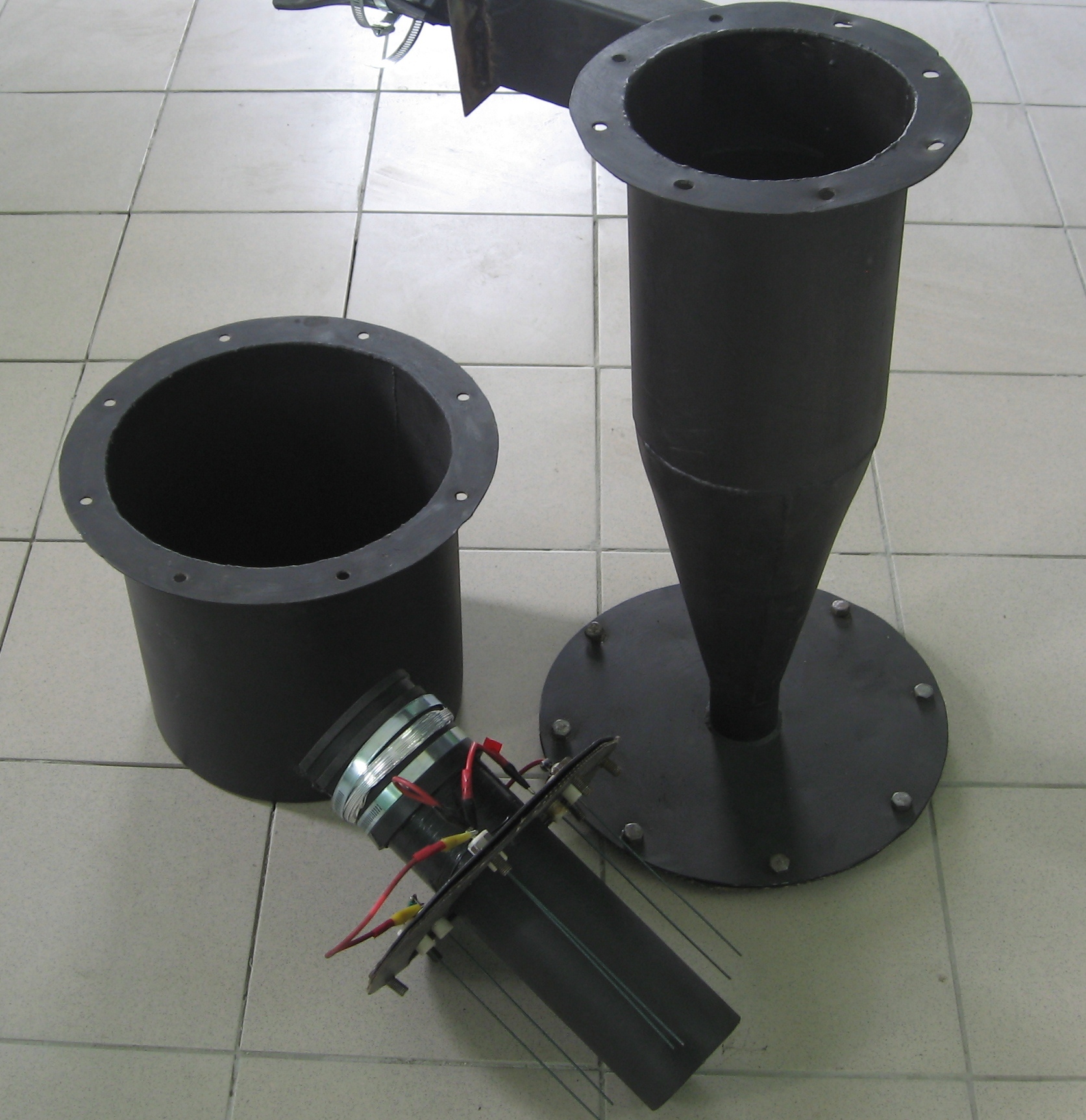

Рис. 2. Опытный образец устройства в разборном виде

На основании вышеизложенного были рассчитаны основные геометрические параметры циклона-электрофильтра и изготовлен опытный образец устройства для проведения экспериментальных исследований (рис. 2).

Геометрические размеры: диаметр цилиндрической части Dц = 300 мм; Высота цилиндрической части корпуса Нц = 410 мм; высота конической части корпуса Нк = 500 мм; ширина входного патрубка bвх = 75 мм; высота входного патрубка hвх = 150 мм; диаметр выхлопной трубы dвых = 150 мм; глубина выхлопной трубы hвых = 320 мм.

Таким образом, мы получили разработку готовой конструкции устройства очистки отработавших газов тепловозного дизеля от твердых загрязнителей. Предполагаемая степень очистки разработанного устройства составит 95-97 %, что с запасом обеспечит, требуемый уровень предельно допустимой концентрации твердых загрязнителей.

Литература:

Экологическая безопасность тепловозных дизелей в эксплуатации: Учебное пособие/ Носырев Д.Я., Сковородников Е.И., Скачкова Е.А., Росляков А.Д. – Самара: СамГАПС, 2004. – 139с.

Д.Я. Носырев, А.А. Свечников // Перспективные направления снижения вредных выбросов тепловозных дизелей // Научно-техническое творчество: проблемы и перспективы: сборник статей VI Всерос. конф.-семинара, 2011. – С. 32-36.3.

Носырев Д.Я., Свечников А.А., Циклон-электрофильтр// Патент на полезную модель № 117321 по кл. B03C3/15 от от 24.11.2011. Зарегистрировано 27.06.2012. Бюл. №18.

Балуев, Е.Д. Влияние конструктивных параметров на аэродинамику циклонных камер/ Е.Д. Балуев, Ю.В. Троянкин// Теплоэнергетика. 1967. - №2. -С. 67-71.