В настоящее время растет оборот наноструктурных материалов, которые используются в различном качестве: в виде дисперсных порошков, объемных структур и материалов с нанодобавками. При этом в большей степени расширяется производство «наномодифицированных» материалов: бетон, резина, пластмассы, стекло и другие. Соответственно возникает необходимость оперативного контроля технологического процесса производства этих материалов(концентрации компонентов и вводимых добавок, фазового состава и свойств материалов) .

В связи с этим возникает необходимость создания и разработки методов и средств обнаружения и определения концентрации вводимых нанокомпонентов. В настоящее время такие методы слабо представлены. Все более актуальным становятся методы исследования физических процессов.

В работе поставлены следующие задачи:

выбор нанокомпонентов для модифицирования материалов, метода их синтеза, исследования гранулометрического состава и исследования их свойств;

разработка методики процесса модифицирования;

разработка устройства для исследования электрофизических параметров наномодифицированных материалов;

исследование электрофизических параметров системы жидкость-нанокомпонент;

создание модели метода;

разработка и создание метода оперативного контроля концентрации;

исследование модели и предложного метода;

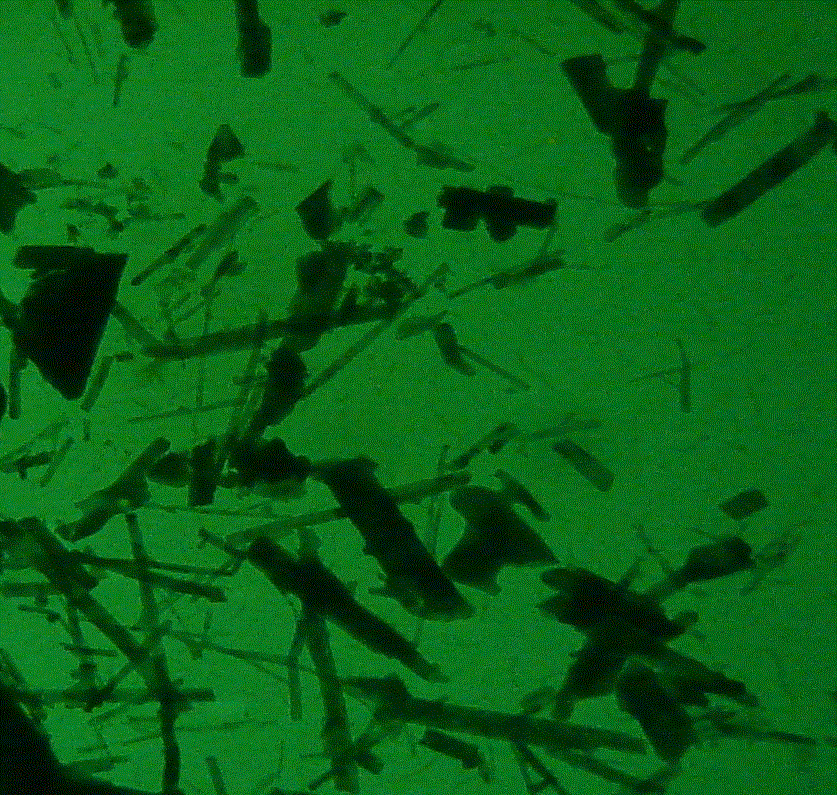

Выбор нанокомпонентов для модифицирования материалов. В качестве добавок выбраны нанообъекты, полученные из оксид – марганцевой системы (62% Mn 7% Ni 4% Cu), исходными материалами которой являлись нитраты меди и никеля и оксид марганца для терморезисторов. В исходных материалах исследовался катионный состав по методике, приведенной в работе [1]. Взятые материалы смешивались шаровой мельницей и подвергались предварительному синтезу при температуре 550-570 градусов. Полученные агломераты дополнительно измельчались до размеров 50-100 мкм и подвергались плазменной обработке. Полученные продукты исследовались с использованием электронной микроскопии по методике, приведенной в работе[2], типовая структура этих продуктов приведена на рисунке 1. Из полученных продуктов выделялась фракция 100-160 нм, которая использовалась в дальнейшем для создания спиртовой оксид-марганцевой суспензии. Размеры частиц до плазменной обработки составляли в среднем 200-600 нм в ширину и 600-2000 нм в длину. После плазмотрона размеры частиц 40-60 нм и сохраняется небольшая доля частиц размером до 200 нм в длину.

а б

Рис.1. Структура оксид-марганцевой системы(40000х):

а

- до плазменной обработки; б - после плазменной обработки

Разработка методики процесса модифицирования. Одной из задач при разработке методики являлось получение хорошего контакта нанокомпонентов и среды. На первом этапе получали указанным выше методом нанокомпоненты высокой концентрации, затем полученный порошок диспергировали, перемешивали и разводили спиртовым раствором. Полученную суспензию отстаивали в течении двух недель до появления осадка оксида марганца и достижения прозрачности раствора. Таким образом, была значительно снижена концентрация оксида марганца в растворе и выделено влияние взвешенных наноструктурных компонентов. Все опыты проводились с этиловым спиртом 95,57 % изготовленным по ГОСТ 5964-93.

Полученная суспензия использовалась для производства электрода и для модифицирования исследуемого раствора. Алюминиевая проволока погружалась в 20% раствор нитроцеллюлозы в толуоле с добавлением суспензии оксида марганца, описанной выше. Толщина слоя диэлектрика контролировалась количеством погружений проволоки в раствор при равной концентрации компонентов. Приготовленные таким образом образцы сушились в печке при температуре 80 градусов в течение 20 минут.

Разработка методики исследования электрофизических параметров наномодифицированных материалов. Исследовались электрофизические параметры системы методом измерения проводимости.

В качестве источника напряжения использовался блок Б5-70(погрешность выходного напряжения прибора в режиме стабилизации напряжения, мВ, ± 200) в диапазоне от 0 В до 5 В с шагом 0,08 В. Измерения проводились с использованием прибора Щ300(прибор комбинированный цифровой Щ300) с пределами измерений и классами точности показанных в таблице 1.

Таблица 1

Чувствительность измерительного прибора Щ300

|

Измеряемая величина |

Пределы измерения |

Класс точности |

|

Напряжение |

1 мВ |

0,2/0,1 |

|

Ток |

100 нА |

0,2/0,1 |

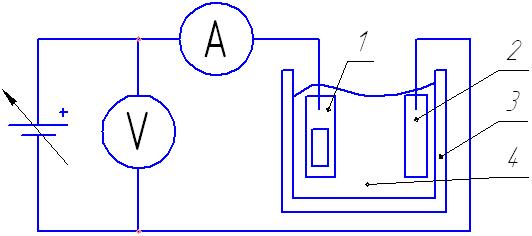

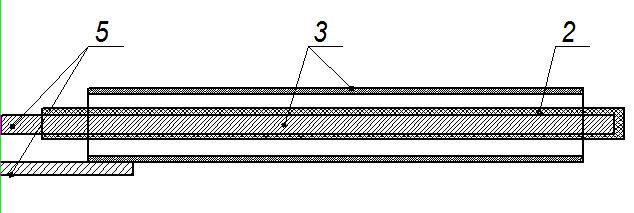

Для исследования готовились электроды, выбиралось расстояние между ними, исходя из нежесткого электрода (рис. 2).

Рис. 2. Схема измерений

1 — измерительная ячейка, 2 — электрод, 3 — кювета, 4 — исследуемый раствор

Три варианта ячейки (с подложной с проволочкой с иглой вставить из компаса).

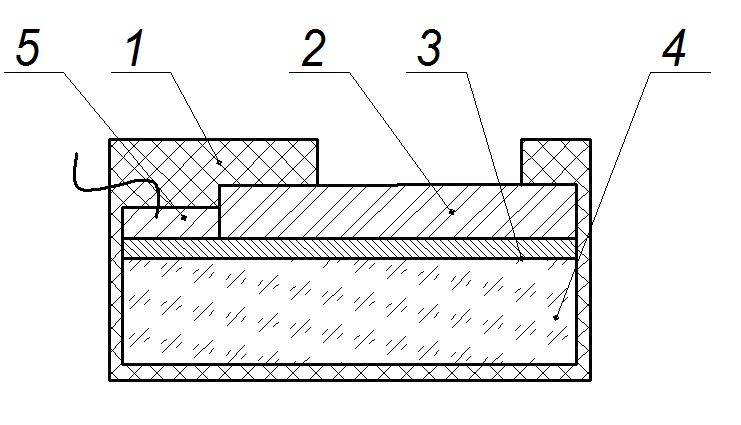

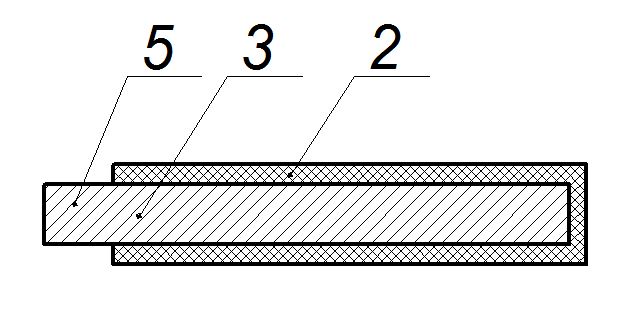

На рисунке 3 представлены три варианта изготовления измерительной ячейки.

а б в

Рис. 3. Схемы изготовления измерительной ячейки

1 — изоляционный диэлектрик, 2 —

нитроцеллюлоза с оксидом марганца,

3 — металлический слой,

4 — ситалл, 5 – контактная площадка

На рисунке 3 представлены варианты изготовления измерительной ячейки. В первом варианте [3] датчик получен путем напыления на ситалловую подложку проводника с последующим нанесением нитроцеллюлозы в центрифуге. Во втором варианте подложка с проводникам заменена на тонкую проволоку с целью упрощения производства и повышения чувствительности ячейки. Третий вариант является дальнейшим развитием ячейки, в котором все электроды помещены вовнутрь капилляра, что должно повысить избирательность и чувствительность. В данной статье представлены данные для второго варианта (рис. 3 б).

В ходе экспериментов подготовленную суспензию воды с нанообъектами размещали в кювету 3 и производили измерение тока в течение определенного времени. Измерения проводили на установке, состоящей из источника постоянного тока, двух электродов, микроамперметра, вольтметра и кварцевой кюветы (рис. 1).

На рис. 2 в качестве первого электрода служил одножильный алюминиевый провод d=2 мм. Для снижения влияния поглощения спиртовым раствором кислорода и паров воды из воздуха электроды погружались в исследуемый раствор на 10мм.

Исследование электрофизических параметров системы жидкость-нанокомпонент. В опытах исследовались параметры измерительной ячейки, включающие влияние добавления оксид-марганцевой суспензии на электрофизические параметры; влияние расстояния между электродами; влияние толщины диэлектрического слоя; изменение проводимости с течением времени.

Для определения влияния расстояния между электродами проводилась серия опытов, в которой снималась ВАХ системы при различном расстоянии между электродами. Предварительные испытания показали малосущественное влияние расстояния между электродами при равной концентрации нанокомпонентов.

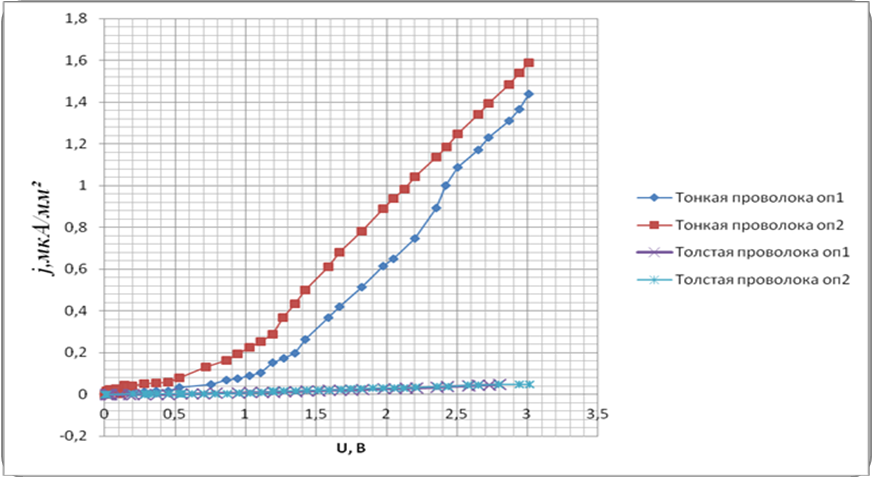

На предварительных экспериментах использовалась алюминиевая проволока диаметром d= 0,04 мм и d=0,6 мм изготовленные по ГОСТ 7871-75(табл. 2).

Дальнейшие эксперименты проводились при расстоянии между электродами в 10 мм.

Для определения влияния времени измерений снимались показатели тока системы в зависимости от времени при постоянном напряжении источника питания. Установлено, что в течение 30-50 секунд (в зависимости от напряжения) ток медленно растет до порогового значения, затем несколько снижается до установившегося значения. Сделан вывод, что показатели тока, снятые в течение 10 секунд после начала измерений близки к установившимся значениям.

Для определения влияния толщины электрода проводилась серия опытов с измерительной ячейкой, полученной из проволоки разного диаметра.

С одной стороны проволока с d=0,6мм должна лучше соответствовать требованиям: меньше плотности тока, больше абсолютные показатели тока, соответственно меньше погрешность измерений. С другой, чем меньше диаметр, тем лучше должны проявляться квантовые эффекты[3].

Таблица 2

Размеры проволоки алюминия и площадь активной зоны датчиков.

|

Размер проволоки, мм |

|

|

0,6 |

37,68 |

|

0,04 |

2,52 |

Для более точной оценки влияния режимов по полученным значениям рассчитывалась плотность тока:

Где J – плотность тока, I – значение силы тока в цепи, S – площадь поперечного сечения проводника[4].

На рисунке 4 показаны результаты расчета плотности тока алюминиевой проволоки разного диаметра в чистом спирте. Для устранения погрешности измерения проводились многократно, и записывалось среднее арифметическое показателей. Как видно из рисунка ВАХ тонкой проволоки близка к экспоненциальной, следовательно, в исследуемом диапазоне напряжений не возникает новых носителей заряда, а их количество пропорционально напряжению.

Рис. 4. Выбор толщины электрода

Вопреки предположениям при использовании более тонкого электрода получаем более высокие абсолютные показатели тока, большие значения плотности тока, соответственно меньше погрешность измерений и выше чувствительность. Возможно, использование электрода меньшего диаметра, например, из золота с d=20 мкм дало бы лучшие результаты, но в данном случае выбрана проволока с d=40 мкм как наиболее часто используемая и промышленно выпускаемая.

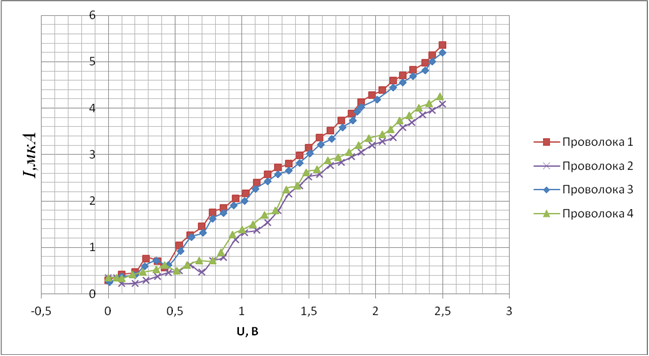

Для определения оптимальной толщины диэлектрика проводилась серия опытов при различной толщине диэлектрического слоя. Толщина варьировалась количеством погружений проволоки в раствор нитроцеллюлозы на этапе производства.

На рис. 5 приведены результаты измерений проводимости системы в спирте без добавления нанообъектов. Все характеристики практически линейны без заметных скачков, а толщина диэлектрического слоя влияет лишь на проводимость датчика. Тем не менее, большей линейности ВАХ и лучшей повторяемости удалось добиться при трех погружениях проволоки в раствор.

Рис. 5. Выбор оптимальной толщины диэлектрика

Для определения влияния добавления оксида марганца проводились опыты в одними и теми же датчиками при различной концентрации оксида марганца.

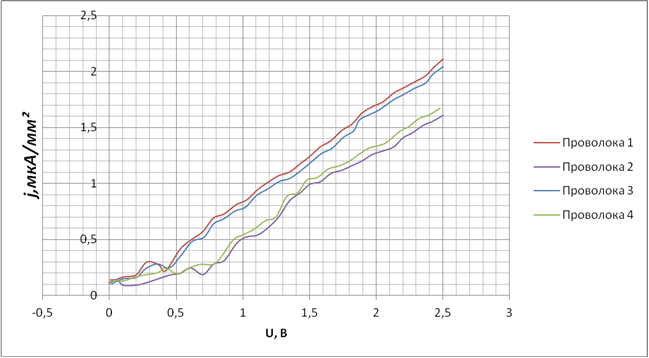

На рис. 6 и 7 представлена ВАХ и расчетная зависимость плотности тока от напряжения в исследуемом растворе с нанодобавками.

Рис. 6. ВАХ системы в растворе спирта с добавлением суспензии оксида марганца

Следует отметить, что для каждого рабочего образца наблюдается заметное колебание тока в течение времени нестабильность и изменчивость структуры суспензии. Далее ток постепенно уменьшается до установившегося значения. Возрастание и падение тока можно объяснить наличием в растворе низкоразмерных частиц оксида марганца.

Добавление даже незначительного количества (около 5% объема) суспензии оксида марганца значительно повлияло на ВАХ системы. В первую очередь видно, что возросли абсолютные показатели тока, что может объясняться появлением новых носителей заряда в растворе (рис. 5). Также, что более интересно, в диапазоне от 0 В до 1,5 В присутствуют отклонения характеристики от экспоненциальной зависимости. Можно выделить не менее трех – четырех пиков для каждого датчика. Особый интерес представляет участок отрицательного дифференциального сопротивления от 0,28 В до 0,42 В первого датчика 0,42 В до 0,51 второго и т.д.

Рис. 7. Зависимость плотности тока от напряжения в растворе спирта с добавлением суспензии оксида марганца

Несмотря на то, что текущим методом сложно получить два датчика с абсолютно идентичными параметрами из рис. 5 видно, что расстояние между пиками для каждого датчика составляет одну и ту же величину, которая может служить ценной информацией[2,3] для исследования материала. Показано, что на ВАХ проявляются всплески, связанные с резонансным взаимодействием нанокомпонентов в системе.

Литература:

Лопатин, Б. А. Теоретические основы электрохимических методов анализа: учеб. пособие для ун-тов / Б. А. Лопатин.- М.: Высш. шк., 1975.- 295 с.: ил.

А.В. Платенкин. Метод определения наноструктурных объектов в дисперсных материалах / А.В. Платенкин, С.Н.Баршутин, В.П. Шелохвостов // Вестн. Тамб. гос. Техн. Ун-та. – 2011.-№36.- С. 63-70.

Головлев С. В. Идентификация нанообъектов в растворах с помощью туннельно-резонансного датчика [Текст] / С. В. Головлев // Молодой ученый. — 2011. — №6. Т.1. — С. 29-32.

Дроздов, В. А. Введение в физико-химические методы анализа /В. А. Дроздов, В. В. Кузнецов, С. Л. Рогатинская.- М.: Моск. хим.-технолог. ин-т им. Д.И. Менделеева, 1980.- 80 с.