В данной статье рассматриваются основные технологии монтажа крупногабаритного оборудования при строительстве атомных электростанций. Проведен анализ применяемых способов по установке оборудования АЭС в проектное положение и используемого грузоподъёмного оборудования. Каждый из методов имеет свои недостатки и преимущества и по-разному эффективен в различных условиях. Сделан вывод о потребности в совершенствовании организационно-технологических процессов монтажа крупногабаритного оборудования по сокращению сроков строительства для поддержания конкурентоспособности российских атомных электростанций и дальнейшего их развития.

Ключевые слова: АЭС, монтаж, крупногабаритное оборудование, грузоподъёмные механизмы, технология, строительство.

Экономическая сторона развития энергетического российского рынка стремится к снижению тенденции доминирования природного газа за счет потребления топливно-энергетических ресурсов, а именно увеличению выработки электроэнергии на АЭС. Россия является мировым лидером по экспорту ядерных реакторов, строительству и финансированию новых АЭС в ряде стран, поэтому так остро встает факт конкурентоспособности, а именно своевременной процессе модернизации ядерной энергетике, внедрение инновационных подходов в строительстве АЭС [1]. Оценка конкурентоспособности основывается не только на развитии тепловой энергетики, но и сроков строительно-монтажных работ, объеме затраченных ресурсов. Атомные электростанции не имеют на сегодняшний день альтернатив в ядерной энергетике для производства электрической энергии в требуемых количествах, позволяющих снять угрозу органической и топливной недостаточности. Необходимо ускоренное развитие строительно-монтажного комплекса, а именно совершенствование способов монтажа и качественное планирование строительно-монтажных работ.

Совершенствование организационно-технологических процессов монтажа крупногабаритного оборудования в атомном строительстве является важной задачей, которая помогает улучшить эффективность работы и обеспечить безопасность рабочих. Опыт сооружения АЭС в России показывает, что сооружение атомных электростанций по новым проектам растягивается на 8÷10 лет вместо заявленных 5 лет. Необходимо провести анализ текущих технологических процессов и выявить узкие места, чтобы оптимизировать монтаж крупногабаритного оборудования и снизить затраты на время и ресурсы, так как основное влияние на продолжительность строительства оказывает выбор метода монтажа.

Монтаж крупногабаритного оборудования является одним из самых сложных и ответственных этапов строительства АЭС. Для его успешной реализации необходимо организовать работу команды специалистов, состоящей из инженеров, технологов, монтажников, сварщиков и других специалистов. В настоящее время на атомных электростанциях применяются различные методы для монтажа крупногабаритного оборудования.

- Блочный монтаж

Одним из наиболее распространенных способов монтажа, суть которого заключается в осуществлении части работ на сборочно-укрупнительной площадке и в цехах [2]. Укрупненные монтажные узлы и заготовки инженерных коммуникаций изготавливаются в заводских условиях, а затем практически готовые объекты поставляются на строительную площадку и подлежат дальнейшей сборки [5] Недостатком данного метода может стать не учтенные требования при конструировании, изготовлении и поставке оборудования. Примером отрицательного опыта стало строительство АР1000 в Китае, где нарушения в поставках привели к увеличению сроков строительства [3]. Также данный метод возведения АЭС крупными блоками может столкнуться с проблемой обеспеченности на строительной площадке кранов большой грузоподъемности, высокой стоимостью аренды грузоподъемного механизма и его наличие в регионе.

- Комплектно-блочного монтаж

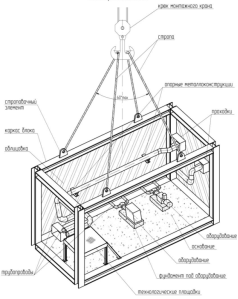

Способ комплектно-блочного монтажа рассматривает технологию предварительной сборки установки оборудования на жесткую раму со всеми связывающими коммуникациями, и последующего монтажа в уже готовое помещение [2] (рисунок 1). Например, успешный опыт АЭС компании Toshiba с реакторами типа BWR и ABWR, производственная база которых находилась на берегу Токийского залива. Применение такого способа сокращает трудозатраты как строительно-монтажных работ на объекте, так и самих монтажных организаций, сокращаются сроки строительства. Недостатком могут стать дополнительные затраты устройства площадок укрупнительной сборки, временных зданий, транспортных путей и необходимость в мощном грузоподъёмном оборудование. Затраты на работы демонтажа собираемых блоков могут превысить по стоимости строительство новой АЭС. Возведение реакторного отделения с новым реактором АЭС, расположенным вне зоны завода-изготовителя, может повлиять на точность монтажа и в целом безопасности дальнейшей эксплуатации АЭС [2].

Рис. 1. Блок помещения 10UKCO4RO54 массой до 300 т совместно с оборудование и трубопроводами Нововоронежской АЭС

Для строительства АЭС крупными блоками необходимо оборудование с высокими грузоподъемными характеристиками. Например, строительство Белоярской АЭС удалость выполнить в поставленные срок лишь при совместной работе многоосного транспортного тягача и крана Демаг, с показателем грузоподъёмности в 600 тонн, но не всегда есть возможность найти подходящее оборудование с высокими грузоподъёмными характеристиками, да еще и в рамках бюджета проекта [6]. Поэтому появляется вопрос реализации нового метода монтажа, влекущего за собой минимальные рисков срыва сроков проекта.

- Совмещенный монтаж/метод «open-top»

Наиболее популярный способ осуществления строительных работ и монтаж тепломеханическое оборудования на одном объекте строительной площадки, в одном помещении одновременно. Применение совмещенного монтажа заключается в осуществлении монтажа самого оборудования и параллельно идущими строительными работами. Тепломеханическое оборудование монтируется строительно- монтажным краном через открытый верх защитной оболочки, до момента установки купольной части. Корпусы реакторов массой более 500 тонн монтируются через открытый верх защитной оболочки главного здания реактора [2]. Метод «open-top» позволяет уменьшить количество операций монтажа оборудования с 8-ми (при штатном монтаже через транспортный шлюз) до 3-х (кантование, подъем, опускание), снизить риски и сроки монтажа за счет упрощения схемы установки, но может повлечь трудности накладки работ, дополнительных затрат на грузоподъёмного оборудование с высокими техническими характеристиками [4]. К минусам данного метода можно отнести риски срыва графика из-за повторного такелажирования и кантования объемных блоков, срыв поставок комплектующего оборудования, задержки выдачи ПД, РД, ППР, дополнительное привлечение большегрузного гусеничного крана на подъем оборудования [4].

Первый опыт применения технологии «open-top» при подаче корпуса реактора в России произведена на Энергоблоке № 1 ЛАЭС-2. Примеры реализации технологии «open-top» в различных проектах приведены на рисунках 2, 3, 4.

Рис. 2. АЭС Lungmen (Тайвань) проект Нitachi

Рис. 3. АЭС Tarapur (Индия) Канадский проект

Рис. 4. Строительство Балаковской АЭС методом «open-top»

Важным аспектом технологического процесса монтажа помимо выбора способа установки является решение по подбору применяемого грузоподъемного оборудования. При возведение Атомных электростанций предъявляются строгие требования к точности установки оборудования и его надежности. Это связано с тем, что работа на АЭС при несоблюдении требований безопасности может привести к серьезным негативным последствия для всего мира. Поэтому к выбору оборудования необходимо подходить с особой точностью, с учетом всех условий строительства, конструктивных особенностей реактора и требований безопасности.

Для монтажа реактора на АЭС используются специальные краны: мостовые, козловые, башенные и др. Каждый тип крана имеет свои особенности и может быть использован в зависимости от условий монтажа.

При монтаже наклонного оборудования (транспортные устройства, вращающиеся цилиндрические печи-реакторы), выполненного с помощью укрупнительной сборки, для установки в проектное положение применяются самоходные стреловые и башенные краны. Пространственное оборудование (резервуары, газгольдеры, конденсаторы воздушного охлаждения) устанавливается чаще с помощью самоходного стрелового крана. Для перемещения тяжелых элементов конструкций может использоваться козловой кран, который обладает высокой грузоподъемностью. Также применяется стреловой кран на гусеничном ходу, который имеет высокую маневренность, большую грузоподъемность, простую перебазировку в пределах строительной площадки между стоянками крана и может перемещаться по мостовым конструкциям. Примером применения стрелового крана стал СС4000 Демаг при строительстве АЭС «Козлодуй» в Болгарии, Калининская АЭС [6]. Помимо стрелового крана при возведении АЭС широко используются башенные краны. Например, при строительстве Запорожской АЭС с помощью башенного крана KROLL К10000 осуществлялся подъем металлоконструкции гермозоны [6].

Выбор грузоподъемного механизма ответственный и индивидуальный процесс, требующий учета условий высоты поднятия груза, технической оснащенности, массы монтируемого оборудования, удаленности от рабочей площадки, экономической обоснованности и оптимизации затрат ресурсов, поэтому невозможно без сравнительного анализа сходу подобрать наиболее успешное оборудование по опыту прошлых лет

В целом, успешный монтаж крупногабаритного оборудования в строительстве АЭС — это сложный процесс, требующий профессиональных знаний и опыта, а также использования передовых технологий и инновационного оборудования. Применение развитого и проанализированного со стороны технической оснащенности метода позволит снизить сроки выполнения работ, оптимизировать эксплуатационные расходы и расходы на техническое обслуживание. Благодаря правильной организации монтажных работ и соблюдению всех требований и норм можно обеспечить безопасное и высокоэффективное строительство Атомных электростанций, достичь максимальной производительности и экономической эффективности энергетического сбыта, тем самым подкрепить конкурентоспособность отечественных АЭС.

Литература:

- Ковальчук, Н. Б. Сокращение государственных инвестиционных расходов на строительство АЭС с применением инновационной технологии контейнерного монтажа оборудования / Н. Б. Ковальчук, И. Т. Гараев. — Текст: непосредственный // Вестник образовательного консорциума среднерусский университет. — 2016. — № 7. — С. 74–75.

- Пергаменщик, Б. К. Проблемы и перспективы строительства АЭС / Б. К. Пергаменщик. — Текст: непосредственный // Вестник МГСУ. — 2014. — № 2. — С. 140–153.

- Феник Б. С. Опыт сооружения 111 очереди АЭС «Козлодуй» в Народной республике Болгарии: обзорная информация. М.: Информэнерго, 1990. Вып. 1. 56 с. (Сер. Атомные электростанции).

- Колесниченко, В. С. Сокращение сроков строительства энергоблока № 2 Ленинградской АЭС-2 с помощью использования технологии «OPEN-TOP» / В. С. Колесниченко. — Текст: непосредственный // «Технология и организация строительного производства»: Материалы всероссийской молодежной научно-практической конференции. — Санкт-Петербург: Санкт-Петербургский государственный архитектурно-строительный университет, 2021. — С. 111–116.

- Бусыгина, А. Н. «Комплектно-блочный метод организации строительства нефтепромысловых объектов» / А. Н. Бусыгина, А. Н. Коркишко. — Текст: непосредственный // Вестник МГСУ. — 2017. — № 4. — С. 429–436.

- Холопов, А. А. «Транспортировка и монтаж укрупненных элементов АЭС» / А. А. Холопов, К. А. Дудкевич, Б. К. Пергаменщик. — Текст: непосредственный // Вестник МГСУ. — 2010. — № 4. — С. 266–274.