Статья посвящена упрочнению технически чистого титана ВТ1–0 при различных режимах непрерывной лазерной обработки.

Ключевые слова: технически чистый титан, лазерная обработка, структура, свойства, микротвердость, шероховатость, размер зерна, ванна расплава.

Классические способы тепловой обрабатывания металлов и сплавов, нацеленные в повышение их износостойкости, в следствии продолжительных цитат присутствие значительных жару содействуют увеличению семена и охрупчиванию сердцевинных элементов. Новейшие способности раскрываются в ходе использования лазерного облучения, если гарантируется комбинация высочайшего степени рабочих качеств вместе с пластичностью основные принципы продукта.

Цель исследовательской работы: исследовать текстуру и физико-механические свойства неглубокого покрова титановых стандартов уже после влияния постоянного лазерного испускания и обнаружить подходящие режимы ЛТО, погружающих к внушительному увеличению микротвердости, небольшому повышению шероховатости, зерна и подходящей глубине ванны расплава.

Исследованию подвергались образцы технически чистого титана ВТ1–0, прошедшие обработку по схеме: механическая заготовка образцов + отжиг + ЛТО на лазерах непрерывного действия.

Для достижения указанной цели поставлены и решены следующие задачи исследования:

– исследование влияния легирующих элементов однослойных и двухслойных металлических покрытий и параметров ЛПЛ на структуру и свойства поверхностного слоя титанa и титановых сплавов;

– изучение влияния пaраметров ЛТО на структуру и физико-механическне характеристики поверхностного слоя титана;

– определение температурных полей и формы ванны расплава па поверхности титана в зависимости от режимов лaзерного облучения методом теплофизического моделирования;

– разработка рекомендаций по поверхностному упрочнению титана н титановых сплавов при лазерном легировании и лазерной термообработке, направленных на повышение износостойкости поверхностей изделий.

В данном исследовании представлена методика проведения эксперимента, направленного на изучение термического упрочнения цилиндрических образцов диаметром 20 мм. Первым этапом проведения эксперимента была механическая обработка образцов, заключавшаяся в их шлифовке и полировке. Затем проводился отжиг при давлении остаточных газов 7 МПа и температуре 700 °C в течение 2 часов.

Далее процесс термического упрочнения образцов осуществлялся с помощью СО2 лазера непрерывного действия ЛГЛ-200, используемого в лаборатории Самарского филиала ФИАНа. Мощность лазерного излучения составляла Р=160 Вт, а диаметр пучка не изменялся и составлял примерно 2,2 мм. Скорость перемещения лазерной дорожки Vлаз. изменялась в пределах 1–10 м/с.

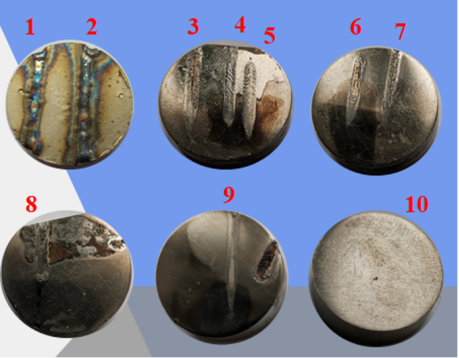

На рисунке 1 представлен внешний вид исследуемых образцов после воздействия непрерывного лазерного излучения. В результате эксперимента было установлено, что процесс термического упрочнения образцов можно значительно ускорить при использовании лазерной обработки, что может найти практическое применение в различных отраслях промышленности.

Рис. 1. Внешний вид образцов технически чистого титана ВТ1–0 после воздействия непрерывного лазерного излучения

Получение оптимальных физико-механических характеристик лазерного обработанного материала напрямую связано с эффективной скоростью перемещения лазерного луча. Проведенные эмпирические исследования показали, что при использовании режима с малой скоростью Vлаз. 1 и 2 мм/с наблюдается оплавление поверхностного слоя, что делает его не пригодным для промышленных целей. Однако, при использовании режима с Vлаз. 10 мм/с видимые нарушения на титановой подложке отсутствуют.

Для проведения комплексных исследований влияния смены режима на микротвердость, шероховатость, размер зерна, глубину ванны расплава была использована современная аппаратура, такая как оптический металлографический микроскоп ММ6 фирмы Leits с возможностью измерения микротвердости по Кнуппу. Для измерения шероховатости поверхности использовался прибор Surftest SJ-201P. Настольный заточный станок Packard Spence PSBG 250A был также задействован в исследовании. Для полировки и шлифовки использовался соответствующий набор шкурок, а для травления — раствор плавиковой кислоты. Были проведены исследования при разных значениях скорости перемещения лазерного луча в диапазоне от 3 до 9 мм/с.

Введение лазера для обработки материалов позволяет существенно модифицировать свойства поверхности различных материалов, в частности титана, для повышения его функциональных характеристик. В данном эксперименте была проведена оценка характера изменения микротвердости поверхности титана поперек лазерной дорожки при соответствующих режимах скорости лазерной обработки (Vлаз. от 3 до 9 мм/с).

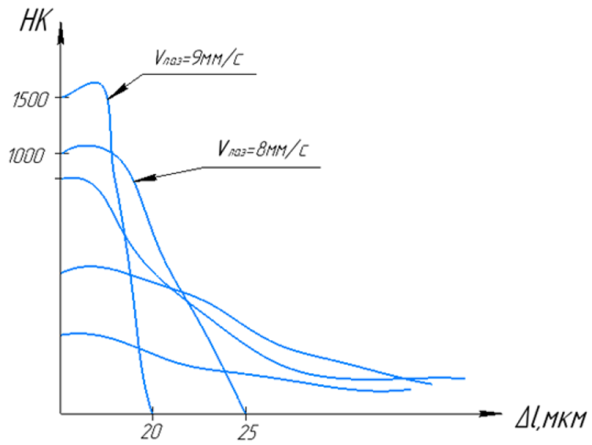

На рисунке 2 представлены результаты эксперимента, демонстрирующие, что в зависимости от скорости лазерной обработки происходят колебания микротвердости материала. Так, при Vлаз. = 3 мм/с отмечается увеличение микротвердости, в то время как при более высоких скоростях (Vлаз. = 6 и 9 мм/с) наблюдается снижение микротвердости титана.

Полученные результаты свидетельствуют о том, что изменение скорости лазерной обработки влияет на физико-механические свойства поверхности титана. Дальнейшее исследование необходимо для определения оптимальных параметров лазерной обработки, которые обеспечат необходимое функциональное качество материала.

Рис. 2. Изменение микротвердости по поверхности титана в зависимости от скорости перемещения лазерной дорожки

Ранее проведенные исследования показали, что при непрерывном воздействии лазерного излучения микротвердость по Кнуппу возрастает до значений в районе 900–1000 НК, что значительно выше, чем при импульсном режиме, где значение микротвердости не превышает 600–800 НК [3]. Это можно объяснить большей локальностью лазерного излучения при непрерывном режиме, что обусловлено меньшим диаметром лазерной дорожки (примерно 2,2 мм) по сравнению с импульсным режимом (9–13 мм), а также обогащением поверхностного слоя азотом, что приводит к образованию на поверхности твердой фазы нитрида титана.

Максимальное увеличение микротвердости также наблюдается в центре лазерной дорожки. Кроме того, было обнаружено, что оптимальный прирост микротвердости достигается при максимальной скорости перемещения лазерного луча (Vлаз) в размере 9 мм/с, что обосновывается увеличением скорости охлаждения. Режимы с малой скоростью перемещения лазерного луча, в свою очередь, приближаются к режимам обычной закалки.

Измерение шероховатости, определяемое по параметрам Ra и Rz, проведено на образцах с различными параметрами скорости перемещения лазерного луча и температурного воздействия. Отмечено значительное ухудшение рельефа поверхности при малой скорости передвижения лазера, соответствующей высокому температурному воздействию (режим 3), при котором показатели Ra и Rz составляли соответственно 1,58 и 9,05 um.

Дальнейшие эксперименты показали, что при увеличении скорости перемещения лазера улучшение рельефа наблюдается, что продемонстрировано на образце № 5. Однако оптимальные параметры показателей шероховатости достигнуты при применении системы с максимальной скоростью перемещения лазера (режим 9). При этом установлены значительные показатели Ra и Rz, близкие к оптимальным — 0,3 и 2,28 um, соответственно. Увеличение скорости перемещения лазера, соответственно, является одним из ключевых факторов, позволяющих достичь оптимального качества поверхности и ограничить влияние температурного воздействия на рельеф поверхности.

Ранее было отмечено [3, 4], что структурные превращения титана и его сплавов обладают особенностями при термической обработке, а именно — при достижении температуры, превышающей α→β-переход, происходит интенсивный рост зерен. Однако, при минимальных скоростях лазерного перемещения наблюдается значительное увеличение размеров зерен, достигающее 100–120 мкм в сравнении с исходными значениями 30–40 мкм. Этот эффект обусловлен процессом рекристаллизации зерен при высоких температурах и длительном воздействии лазерного излучения. В нашем исследовании было установлено, что если охлаждение матрицы происходит с достаточно быстрой скоростью (более Vлаз. 5–7 мм/с), то размеры зерен сохраняются на уровне отожженного состояния.

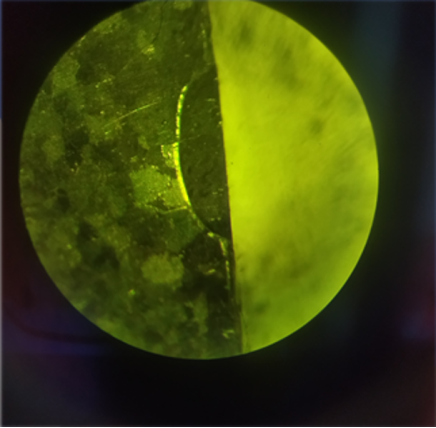

Проведенные металлографические исследования зоны оплавления (ЗО) и зоны термического влияния (ЗТВ) показали, что верхний слой с максимальным значением микротвердости, полученный охлаждением из расплавленного состояния, характеризуется повышенной травимостью. Для второго слоя характерны разное строение и слабая травимость. На границе с расплавленным слоем его структура имеет игольчатое строение мартенсита с микротвердостью Н100 примерно 1000 НК. По мере удаления от расплава игольчатая структура переходит в мартенситную α-фазу с микротвердостью Н100=700–750 НК (значения микротвердости при нагрузке 100 грамм приведены для режима с максимальной скоростью лазерной дорожки Vлаз. =9 мм/с). Глубина модифицированного слоя при данном режиме составляет примерно 20 мкм (рис. 3). Последующее уменьшение скорости перемещения лазера приводит к увеличению глубины проплава — до 50 мкм.

Рис. 3. Поперечное сечение по глубине ванны расплава при Vлаз. 9 мм/с

В данном исследовании были проведены эксперименты с целью определения оптимальных режимов лазерной обработки материалов, обеспечивающих максимальную прочность и пластичность. Были установлены оптимальные значения мощности лазера (Р=160 Вт) и скорости перемещения лазерного луча (Vлаз. 5–7 м/с). В образцах, обработанных при данных режимах, было отмечено увеличение микротвердости в 2 раза по сравнению с исходными образцами и достижение показателей шероховатости близких к оптимальным. Размер зерна в образцах увеличился незначительно, однако остался на уровне оттоженного состояния, а глубина ванны расплава составила примерно 30–40 мкм. Эти результаты могут быть использованы в дальнейших исследованиях по оптимизации технологии лазерной обработки материалов с целью повышения их качественных характеристик.

Работа выполняется в рамках биржевого проекта «Выбор оптимального авиационного материала и разработка технологии получения изделий с высокими механическими свойствами в результате лазерного воздействия», реализуемого на базе кафедры «Металловедения, порошковой металлургии и наноматериалов» Самарского государственного технического университета.

Литература:

- Морозова Е. А., Алмурзин М. Н., Правосудов Д. Д., Банин Д. И. Современные алюминиевые сплавы, применяемые в аэрокосмическом комплексе // Актуальные исследования. 2022. № 16 (95), С. 6–9.

- Морозова Е. А., Прокаев А. Е., Калюжная С. А., Мамышев А. Р. Современные магниевые и титановые сплавы, применяемые в авиастроении // Актуальные исследования. 2022. № 16 (95), С. 10–14.

- Морозова Е. А., Алмурзин М. Н., Правосудов Д. Д., Банин Д. И. Влияние импульсной лазерной обработки на изменение структуры и и свойств титановых сплавов // Актуальные исследования. 2023. № 8 (138), С. 12–16.

- Морозова Е. А., Муратов В. С. Формирование структуры и свойств титана и его сплавов при лазерной термической обработке // Вестник ТГУ, Т.15, вып.3, 2010, С.862–863.