На современном этапе развития технологии производства и обработки стали почти весь получаемый готовый продукт производится дуплекс-процессом. Первым звеном стоит агрегат, служащий для получения жидкого полупродукта, это дуговая сталеплавильная печь (ДСП) или конвертер. Вторым звеном идёт агрегат ковш-печь (АКП), где полученный на первом этапе жидкий полупродукт доводят необходимых параметров по химическому составу, температуре, неметаллическим включениям и другим показателям. На этой стадии рафинирования металла необходимо контролировать множество параметров, чтобы обеспечить в итоговой продукции необходимый уровень качества, в том числе и по размеру зерна. Но доступ к большей части из этих параметров зачастую очень ограничен, что не позволяет эффективно управлять процессом. Среди этих параметров химический состав шлака и толщина его слоя. На сегодняшний день эти параметры контролируемы, но способы их контроля не позволяют оперативно принимать решения по ходу обработки металла. Кроме того, одна из главных проблем при рафинировании металла на АКП – это попадание в ковш печного шлака, что вызывает переокисленность металла перед обработкой. Эта проблема может быть решена путем введения раскислителей на шлак при обработке металла на ковше-печи, но отсутствие данных по количеству и окисленности шлака не дает возможности сделать это рационально.

Современный агрегат ковш-печь – это сложный комплекс, сочетающий в себе разные подсистемы, служащие для обработки металлического полупродукта. Для оперативного контроля всех подсистем разрабатываются новые методы, основанные на измерении различных параметров.

Перспективными для оценки степени экранирования дуги и толщины шлака, являются параметры электрического режима: гармонический состав токов и напряжений, коэффициент несинусоидальности гармоник тока и т.д. Подобный подход основан на тесной взаимосвязи свойств дуги с характеристиками среды, в которой она горит, а потому позволяет соотносить параметры технологии и электрического режима и адекватно оценивать состояние металла и шлака. Поскольку с точки зрения электрического режима ДСП и АКП очень похожи, то этот подход можно успешно применять и для ДСП, и для АКП.

Известны методы [1], основанные на взаимосвязи между степенью экранирования дуги шлаком (теплоизоляции зоны разряда) и амплитудами 7-й и 9-й гармоник фазного напряжения. Рост амплитуд этих гармонических составляющих прямо указывает на ухудшение экранирования дуги шлаком, поскольку 7-я и 9-я гармоники, наиболее чувствительны к изменениям теплового состояния разрядного промежутка [1].

Тем не менее, анализ гармонических составляющих не может быть признан единственным и наиболее эффективным способом оценки степени экранирования дуги шлаком и её влияния на технико-экономические показатели процесса. Вариации амплитуд высших гармоник отражают общие искажения кривых тока и напряжения, которые могут вызываться также и изменениями химического состава шихты, теплового состояния зоны разряда из-за попадания в неё холодных добавочных материалов и т.д. [1-3]. Поэтому нельзя однозначно связывать вариации высших гармоник только со степенью экранирования дуги шлаком – эта связь «зашумлена» многочисленными неконтролируемыми и малоизученными процессами.

Очевидно, существует необходимость в разработке более точного способа контроля экранирования дуги шлаком. Его основой может стать метод анализа динамических вольт-амперных характеристик (ВАХ) токов и напряжений низкой стороны трансформатора, аналогичный используемому для ферросплавных электропечей с целью контроля глубины посадки электродов в шихту, которая шунтирует дуги [4–7].

Схема замещения рабочего пространства ферросплавной печи, осуществляющей плавку шлаковым процессом, представлена на рисунке 1а. Дуга шунтируется сопротивлением шихты, сопротивление короткой сети и расплава, на который горит дуга, «включается» последовательно с параллельной цепью дуга-шихта. На ВАХ контура низкой стороны трансформатора для этого случая (рис. 1б) tg α равен суммарному сопротивлению короткой сети, расплава и шунта, а tg β – сопротивлению короткой сети и расплава [4–7].

Рис. 1. Схема замещения рабочего пространства АКП, работающих с горящими под шлаком дугами, и ферросплавных печей, осуществляющих шлаковый процесс выплавки ферросплавов (а); идеализированная ВАХ полезной нагрузки (б): Rд – сопротивление дуги; Rш – сопротивление, шунтирующее дугу; Zр,кс– полное сопротивление короткой сети и расплава, на который горит дуга

Расчет параметров нагрузки по значениям tg α и tg β, в частности, позволяет определять глубину «посадки» электрода в шихту. В общем случае, чем меньше значение tg α, тем глубже «посадка» электрода [4-7]. Данная зависимость используется в разработанных ИМЕТ УрО РАН методах оперативного регулирования технологических режимов выплавки ферросплавов [4-7]. В случае АКП, работающих со специально формируемыми шлаками (шунтированием), схема замещения их рабочего пространства аналогична рис. 1а [4], поэтому вариации tg α отражают степень заглубления электрода в шлак и являются индикатором степени экранирования дуг.

Было решено, что целесообразно исследовать возможность оценки степени заглубления дуг в слой шлака методом анализа ВАХ. Кроме того, эти исследования были дополнены оценками степени экранирования дуг по амплитудно-частотным характеристикам (АЧХ) фазного напряжения, а также осциллограммам тока и напряжения, которые позволяют выявлять участки пауз тока и пиков зажигания, свидетельствующих о нестабильности теплового состояния зоны разряда. Такой комплексный подход позволит максимально объективно оценить степень заглубления дуг в шлак, а значит оценить и толщину слоя шлака.[8-10].

Поставленная задача обеспечения оперативного контроля может решаться только при использовании комплекса современной цифровой вычислительной техники, включающего аналогово-цифровой преобразователь (АЦП). Применение АЦП и ЭВМ, кроме самой возможности математической обработки данных, позволяет также существенно увеличить объём, повысить точность и качество сбора информации о процессе за счёт возможности измерения мгновенных значений сигналов. В настоящее время, несмотря на широкое распространение цифровой техники, эта возможность используется далеко не полностью, поскольку во многих случаях контроль и анализ электрических параметров строят на основе измерения действующих (среднеквадратичных) значений тока и напряжения [8].

Контроль действующих значений привносит методические ошибки из-за пренебрежения формой исходного сигнала. Кроме того, операции с действующими значениями токов и напряжений не позволяют определить ряд важнейших параметров и показателей эффективности электрического режима (активных составляющих мощностей, напряжений, сопротивлений и коэффициентов мощности по отдельным фазам) также по причине фактической несинусоидальности форм кривых тока и напряжения [8].

Методы контроля и оценки состояния процесса по мгновенным значениям сигналов свободны от указанных недостатков. Поэтому результаты расчётов электрических параметров по мгновенным значениям тока и напряжения более объективны. Мгновенные значения несут информацию о физическом состоянии объекта исследования (дуге), позволяя обоснованно связывать параметры технологии и электрического режима, рассматривать и количественно описывать процесс горения дуги в виде ВАХ и осциллограмм.

Поскольку принципиальных

различий по электрическому режиму между ДСП и АКП нет, то, с целью

получения необходимых данных разработанные методики были попробованы

на примере ДСП-135 ОАО «СТЗ» (рис.2),. Съём сигналов тока

и напряжения производился с шин короткой сети каждой фазы; сигнал с

пояса Роговского (напряжение

![]() ),

пропорциональный производной тока фазы по времени di/dt,

подавался на АЦП через блок нормирующих преобразователей, снижающих

величину сигнала до безопасного для АЦП уровня <

),

пропорциональный производной тока фазы по времени di/dt,

подавался на АЦП через блок нормирующих преобразователей, снижающих

величину сигнала до безопасного для АЦП уровня <![]() 10

В; фазное напряжение

10

В; фазное напряжение

![]() через

понижающий трансформатор и блок нормирующих преобразователей также

подавалось на АЦП. Аналоговые сигналы напряжения и производной тока

фаз, поданные на вход АЦП, преобразовывались в цифровые данные.

Промежуток времени между соседними точками цифровых данных составлял

0,16 мс, поэтому на один период тока приходилось по 125 точек,

отражающих зависимость напряжения и производной тока фаз от времени.

через

понижающий трансформатор и блок нормирующих преобразователей также

подавалось на АЦП. Аналоговые сигналы напряжения и производной тока

фаз, поданные на вход АЦП, преобразовывались в цифровые данные.

Промежуток времени между соседними точками цифровых данных составлял

0,16 мс, поэтому на один период тока приходилось по 125 точек,

отражающих зависимость напряжения и производной тока фаз от времени.

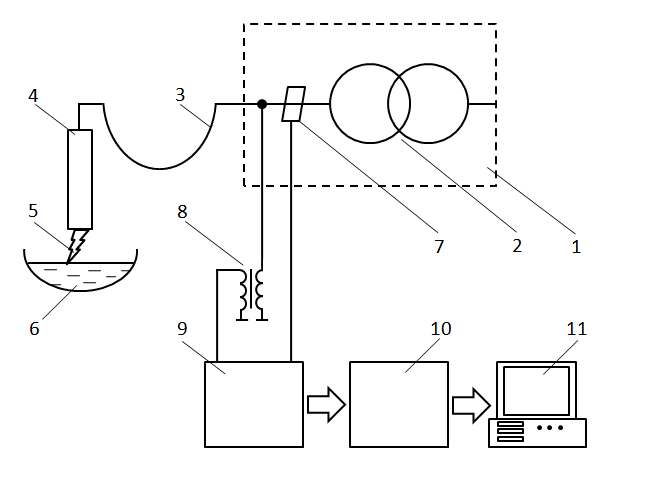

Рис. 2. Схема отбора и преобразования сигналов тока и напряжения фаз, снимаемых с низкой стороны трансформатора (показана одна фаза): 1 – трансформаторное помещение; 2 –трансформатор; 3 – короткая сеть; 4 – электрод; 5 – дуга; 6 – ванна; 7 – пояс Роговского; 8 – трансформатор, понижающий напряжение с 1,25 кВ до 100 В; 9 – блок нормирующих преобразователей; 10 – АЦП; 11 – ЭВМ

Цифровые реализации исходных аналоговых сигналов поступали с выхода АЦП в память ЭВМ, где с помощью специальной программы, написанной на языке «С++ Builder 6», проходили математическую обработку.

В результате были получены графики и осциллограммы высших гармоник тока и напряжения, по которым можно судить о степени укрытия дуги шлаком, а значит и о толщине его слоя.

С другой стороны, кроме наличия печного шлака перед обработкой металла на АКП важным фактором является высокая окисленность этого шлака. Основой методики контроля окисленности шлака может служить контроль постоянной составляющей напряжения дуги (ПСНД).

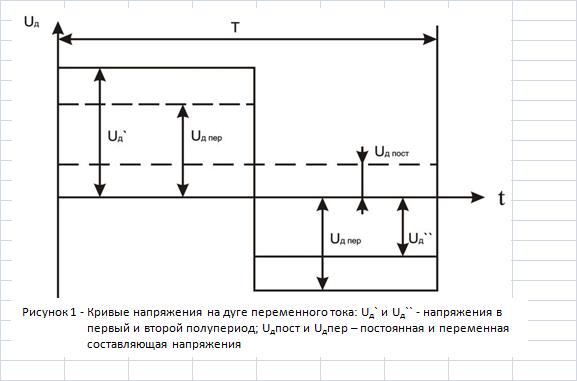

Особенностью горения дуги переменного тока является неравнозначность условий пробоя газового промежутка в полупериоды, когда катодом являются попеременно графитированный электрод и металл. Различие в электроэмиссионной способности графитированного электрода и металла приводит к асимметрии кривых тока и напряжения дуги относительно оси абсцисс (рис.3). В тот полупериод, когда катодом является металл, для поддержания тока дуги требуется больше напряжения, чем в полупериод, когда катодом является графитированный электрод. Разность этих напряжений обуславливает асимметрию кривых напряжения и появление ПСНД. Её значение может достигать 10-20 % полного действующего напряжения на дугах.

Рис. 3. Кривые напряжения на дуге переменного тока: Uд` и Uд`` - напряжения в первый и второй полупериод; Uдпост и Uдпер – постоянная и переменная составляющая напряжения

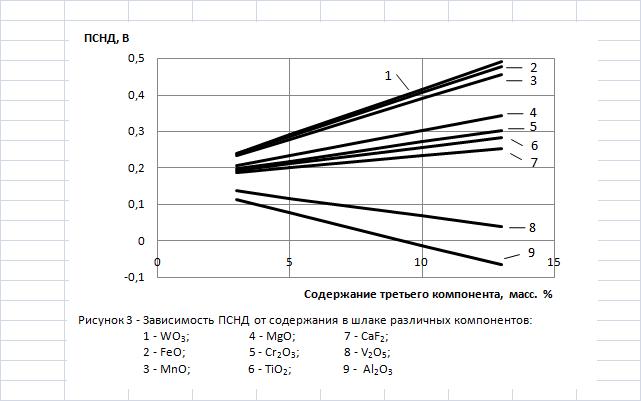

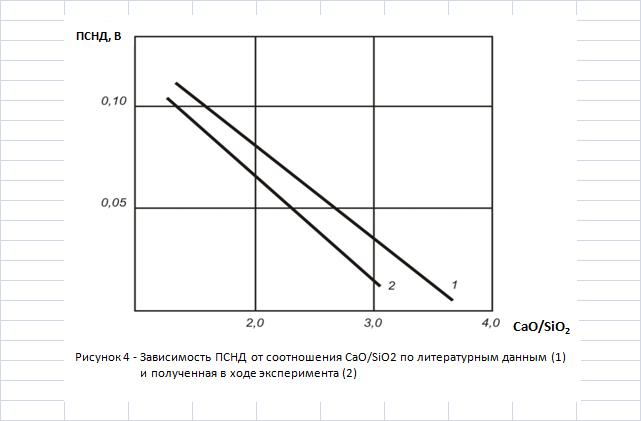

Были проведены лабораторные и промышленные исследования [13] по выявлению факторов, влияющих на ПСНД. Лабораторные опыты позволили получить зависимости ПСНД от концентрации некоторых компонентов шлака (рис.4). Опыты проводились в молибденовых тиглях при напряжении дуги 33 В, постоянной основности трёхкомпонентного шлака 1,5 и температуре 1600 °С. Содержание третьего компонента шлака по ходу опытов изменялось добавкой чистого компонента к системе CaO - SiO2. Влияние основности шлака на ПСНД приведено на рисунке 5.

Рис. 4. Зависимость ПСНД от содержания различных компонентов:

1 - WO3; 4 - MgO; 7 - CaF2;

2 - FeO; 5 - Cr2O3; 8 - V2O5;

3 - MnO; 6 - TiO2; 9 - Al2O3

Рис. 5.

Зависимость ПСНД от соотношения CaO/SiO2 по литературным данным (1)

и полученная в ходе собственных экспериментов (2)

Поскольку в плане электрического режима АКП и ДСП очень похожи, то в промышленных условиях исследования проводились на ДСП-25. Во время этих исследований было проведено определение связи ПСНД с технологическими параметрами плавки быстрорежущих марок стали во время восстановительного периода. Эксперименты проводились одинаково – запись постоянной составляющей велась со второй фазы 12 ступени трансформатора, напряжение этой ступени 116,5 В. Характер изменения величины ПСНД подтвердил экспериментальные данные о связи ПСНД с температурой и составом шлака (рис. 4). Как видно из данных, представленных на рисунке 6, увеличение содержания CaO и раскисление шлака приводит к снижению постоянной составляющей. Химический анализ проб шлака этих плавок подтвердил, что определяющее влияние на ПСНД оказывает окисленность шлака (табл.1).

Рис. 6. Характер изменения ПСНД по ходу восстановительного периода на трёх опытных плавках быстрорежущей стали в ДСП-25

Таблица 1

Химический состав шлака быстрорежущей стали перед выпуском плавки и ПСНД

|

Номера плавок |

Состав шлака, % |

ПСНД, В |

||||

|

CaO |

CaF2 |

SiO2 |

FeO |

Fe2O3 |

||

|

1 |

36,5 |

20,8 |

14,3 |

0,8 |

0,4 |

- 0,28 |

|

2 |

40,9 |

18,8 |

11,8 |

0,9 |

0,9 |

- 0,20 |

|

3 |

42,9 |

17,7 |

14,0 |

- |

4,6 |

+ 0,60 |

Проведённые лабораторные и промышленные исследования показали принципиальную возможность контроля окисленности шлака в режиме реального времени. Кроме того, выявленные достаточно чёткие зависимости ПСНД от содержания в шлаке таких оксидов как V2O5, WO3, TiO2 и др., открывают возможность эффективного управления процессом прямого легирования металла дешёвыми и доступными соединениями V, W, Ti и т.д.

Использование представленных результатов и соответствующего оборудования позволит непрерывно контролировать толщину слоя шлака для обеспечения полного экранирования дуг, а так же отслеживать изменения химического состава шлака. Кроме того, знание физических размеров ковша и толщины слоя шлака позволяет рассчитать его количество, что в совокупности со знанием химического состава позволяет автоматически рассчитывать количество необходимых добавок для проведения необходимых технологических операций. Подводя итог, можно сказать, что данная методика позволит обеспечить:

оперативный контроль за химическим составом шлака;

оптимальное использование энергии, выделяющейся в дуге, направляя её в металл и шлак;

автоматизацию при проведении технологических операций, связанных с введением в металл различных добавок.

Литература:

Волкодаев А.Н. Использование амплитуд высших гармоник в напряжении дуги высокомощной дуговой печи для управления энерготехнологическим процессом / А.Н. Волкодаев, Н.В. Евсеева, О.К. Токовой // Сталь, 2000. №2. С. 24-27.

Сысолин А.В. Влияние химического состава шлака на электрический режим плавки стали в дуговой печи переменного тока/ А.В. Сысолин, И.В. Некрасов, О.Ю. Шешуков, В.Т. Луценко, В.С. Гуляков // Строение и свойства металлических и шлаковых расплавов: Тр. XII Российской конференции. Т3. Экспериментальное изучение шлаковых расплавов; взаимодействие металл - шлак. Екатеринбург: УрО РАН, 2008. С. 98-101

Некрасов И.В. Автоматический контроль состава шлака при обработке стали на агрегатах ковш-печь по параметрам электрического режима /И.В. Некрасов, О.Ю. Шешуков, А.В. Сысолин, В.Т. Луценко, В.Н. Бондаренко //Известия вузов. Чёрная металлургия, 2009. № 10. С.18-21.

Воробьев В.П. Рабочие зоны ферросплавных печей и схемы замещения полезной электрической нагрузки / В.П. Воробьёв, А.В. Сивцов. //Электрометаллургия, 2001. № 6, с. 12 – 14

Воробьев В.П. Автоматизация дуговых электропечей / В.П. Воробьёв, А.В. Сивцов, С.Г. Возжеников // Чёрные металлы, 1999. № 5, с. 12-14

Воробьев В.П. Определение глубины погружения электродов в дуговых восстановительных печах / В.П. Воробьев, А.В. Сивцов // Труды Международной научно-практической конференции "Теория и практика электротермии ферросплавов", Никополь, 1996, с. 138-139

Воробьев В.П. Строение рабочего пространства и схемы замещения полезной электрической нагрузки ферросплавных печей / В.П. Воробьев, А.В. Сивцов // Сб. трудов научно-технического совещания "Электротермия-2000". – СПб, 2000, с. 227-232

Шешуков О.Ю. Применение автоматизированной системы контроля и управления (АСКиУ) технологией выплавки стали / О.Ю. Шешуков, А.В. Сивцов, С.В. Житов, К.В. Тихонов, В.Т. Луценко, В.Н. Бондаренко, А.В. Сысолин, И.В. Некрасов // Тр. десятого конгресса сталеплавильщиков. М., 2009. С. 377-380

Некрасов И.В. Перспективные направления совершенствования плавки и доводки стали в электродуговых печах переменного тока и агрегатах «ковш-печь» / И.В. Некрасов, А.В. Сысолин, О.Ю. Шешуков, В.Т. Луценко, В.Н. Бондаренко, В.С. Гуляков // Тр. десятого конгресса сталеплавильщиков. М., 2009. С. 256-260

Сысолин А.В. Управление электрическим и технологическим режимами плавки по анализу постоянной составляющей напряжения дуги (ПСНД) / А.В. Сысолин, О.Ю. Шешуков, И.В. Некрасов, В.Т. Луценко, В.Н. Бондаренко, В.С. Гуляков // Тр. десятого конгресса сталеплавильщиков. М., 2009. С. 346-353

Лесков Г.И. Электрическая сварочная дуга / Г.И. Лесков - М.: «Машиностроение», 1970. 335 с.

Фарнасов Г.А. Автоматизация процессов электроплавки стали. – М.: Металлургия, 1972. 232 с.

Некрасов И.В., Шешуков О.Ю., Сысолин А.В., Луценко В.Т., Бондаренко В.Н. Автоматический контроль состава шлака при обработке стали на агрегатах ковш-печь по параметрам электрического режима /Известия вузов. Чёрная металлургия, 2009. № 10. С.18-21.