С целью определения вклада различных элементов радиационной системы (дымовой канал, боковые стенки, теплообменная поверхность парогазовой среды) в теплообмен за счет конструктивных и определяющих режимных параметров проведено расчетное исследование в технологических камерах промышленных конвейерных хлебопекарных печей. Были даны практические предложения по улучшению использования энергии. Для математического моделирования тепловых процессов используется региональный метод расчета комплексного теплообмена.

Ключевые слова: хлебопекарные печи, технологическая камера, комплексный теплообмен, районный метод расчета, тепловые режимы, улучшение энергопотребления.

Хлебопекарные предприятия являются крупными потребителями топлива и электроэнергии. Для производства хлеба в нашей стране используется около 200 000 тонн условного топлива, причем основная часть топлива потребляется печами для выпечки хлеба. Поэтому исследование и улучшение тепловых характеристик этих печей является актуальной задачей промышленной теплоэнергетики.

Промышленные конвейерные хлебопекарные печи представляют собой агрегаты непрерывного действия с радиационно-конвективным теплообменом в технологической камере, при этом лучистая составляющая теплообмена в 2–3,5 раза больше конвективной из-за слабо развитой газодинамики.

Обогрев технологической камеры осуществляется дымовыми каналами (в виде плоских или трубчатых поверхностей теплообмена) или нагревательными элементами, расположенными вверху и внизу рабочей ветви конвейера. Температура теплообменных поверхностей 300–400°С. В настоящее время наибольшее распространение получили канальные отопительные печи.

Технологические камеры современных промышленных конвейерных хлебопекарных печей разделены на относительно самостоятельные участки канального типа, высота конвейера составляет 300–500 мм, ширина около 2000 мм, а длина значительно больше горизонтальных размеров. Объем технологической камеры заполнен парогазовой средой с температурой 200–250°С и относительной влажностью 60–70 % в основной рабочей зоне. При этом парогазовая среда может существенно влиять на лучистый теплообмен, поглощая и излучая энергию, то есть в технологической камере происходит сложный теплообмен.

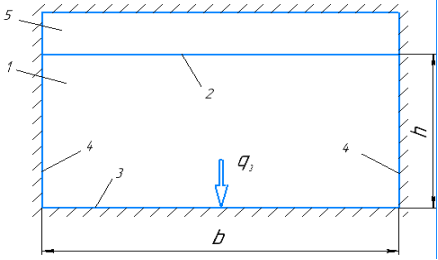

Рис. 1. Сечение технологической камеры печи: 1 — объем технологической камеры; 2 — теплоотдающая поверхность; 3 — теплоприемная поверхность; 4 — сторонняя поверхность; 5 — дым. канал

Вклад различных элементов радиационной системы (дымовых каналов, боковых стенок, поверхности теплопередачи парогазовой среды) в теплообмен зависит от конструктивных особенностей технологической камеры и определяющих режимные параметры. В результате невозможно улучшить тепловые характеристики печей без оценки составляющих теплообмена. Поэтому мы проанализировали особенности сложного теплообмена в технологических камерах хлебопекарных печей, исходя из их конструктивных особенностей и определения режимных параметров, характерных для их основной рабочей зоны. Для математического моделирования тепловых процессов использован региональный метод расчета комплексного теплообмена в хлебопекарных печах [1].

В простом случае рассмотрим поперечное сечение технологической камеры топки, гладкая теплопередающая поверхность дымового канала расположена над теплоприемной поверхностью конвейера (рис. 1) с размерами: б — ширина; h — высота технологической камеры.

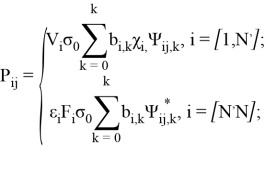

Если принять расчетную площадь (рис. 1), то она состоит из 4-х областей: объемной (газовой) области (область 1) и поверхностей — поверхности теплообмена (область 2), теплоприемной поверхности (область 3), боковых стенок (область 4).), то по районному методу [1] для плотности теплового потока на теплоприемной поверхности под конвейером записывается в виде выражения:

где N = общее количество зон в расчетной зоне 4; Абсолютная температура Ti-i-й зоны; Коэффициент радиационного обмена между зонами Pij-I и j; коэффициент конвективного теплообмена между средой камеры АС (зона 1) и теплоприемной поверхностью (зона 3); F2 = F3 область, при решении двумерной тепловой задачи глубина расчетной области равна единице и принимается F3 = b; Зоны I и j соответствуют зоне источника и зоне приемника энергии.

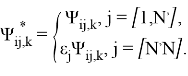

Коэффициенты радиационного обмена Pij рассчитываются на основе разрешенных обобщенных угловых коэффициентов (ОУГ) в полосах спектра излучения парогазовой среды:

где N'= 1 — количество объемных (газовых) зон в расчетной зоне; (N — n') = количество площадей в зоне расселения 3; Fi-I-я площадь поверхности; Объем VI-газовой зоны; σ0-Стефана — постоянная Больцмана; Количество полос в К-квазисостоянии моделирует спектр излучения водяного пара, являющегося основным оптически активным компонентом среды технологической камеры [2]; bi — доля излучения абсолютно черного тела в k-й полосе спектра при температуре kI-й зоны; βi, коэффициент поглощения водяного пара в k-й полосе k-спектра при температуре и парциальном давлении k — порода между зонами I и j в k-полосе спектра.

Перенос излучения в системе зонального излучения и поглощения рассматривается в рамках методики четкого зонального метода, в котором оптико-геометрические характеристики излучения выделяются и рассчитываются в два этапа [2]. Итоговые коэффициенты Рока учитывают несколько отражений излучения в расчетной области и определяются на основе обобщенных угловых коэффициентов (ОКК) путем решения системы уравнений равновесия потоков излучения для площадей рассматриваемой области. Начальные коэффициенты ОКК обычно определяются путем статистического моделирования излучения в региональной абсорбционной системе [1, 2].

Коэффициент конвективной теплоотдачи определяется на основе эмпирических зависимостей от теплоприемной поверхности конвейерной емкости, заполненной хлебобулочными изделиями.

В ходе расчетного исследования относительная высота технологической камеры h/b являлась переменным параметром (рис. 1), так как именно этот параметр определяет соотношение радиационных тепловых потоков от элементов радиационной системы: поверхность теплообмена, боковые стенки и парогазовая среда. Значение h/b было изменено, чтобы охватить диапазон возможных изменений этого параметра в хлебопекарных печах. Высота технологической камеры Н варьировалась от 100 до 600 мм, ширина равнялась 2000 мм. таким образом, H/b = [0,05; 0,30] диапазон варьирования.

Определение параметров режима в основной рабочей зоне технологической камеры колеблется в очень узких пределах и в основном зависит от вида выпекаемого изделия. Для исследования были выбраны значения параметров определяющего режима, характерного для основной рабочей зоны технологической камеры при выпечке пшеничного хлеба. Значения параметров приведены в таблице.

Степень черноты тепловыделяющей поверхности и боковин составляла ε2=ε4=0,8. Эффективная степень затемнения теплоприемной поверхности конвейера рассчитывалась с учетом плотности выпекаемых изделий. Эффективная степень затемнения теплоприемной поверхности для литьевых изделий составляет ε3 = 0,83.

В результате конвективный теплообмен играет небольшую роль в теплообмене. Значение коэффициента Ak принималось по данным.

Таблица 1

Определение параметров режима в основной рабочей зоне технологической камеры

|

Параметр |

Маркировка |

Размер |

Видимо |

|

Температура поверхности теплообмена |

т 2 |

° С |

300 |

|

Температура теплоприемной поверхности |

т 3 |

° С |

100 |

|

Температура боковой поверхности |

т 4 |

° С |

270 |

|

Температура внутренней парогазовой среды |

т 1 |

° С |

250 |

|

Относительная влажность среды |

ф |

% |

70 |

|

Парциальное давление пара |

п п |

МПа |

0,07 |

|

Коэффициент конвективной теплоотдачи к поверхности, принимающей тепло |

α к |

Вт /(м 2 К) |

5 |

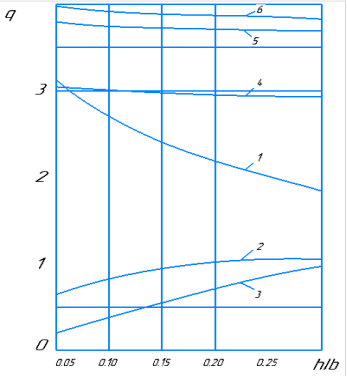

Графически результаты расчета составляющих теплового потока, поступающего на теплоприемную поверхность, в зависимости от параметра H/b представлены на рисунке. 2.

Анализ результатов расчета при увеличении параметра Н/В (относительная высота технологической камеры) приводит к значительному уменьшению лучистого теплового потока, поглощаемого с поверхности теплообмена дымового канала (в 1,7 раза в диапазоне Н/ б) как за счет увеличения энергопоглощения парогазовой среды, так и с теплообменным устройством Наблюдается также за счет уменьшения геометрического углового коэффициента поверхностей на теплопринимающей поверхности.

Рис. 2. Составляющие удельного теплового потока к теплоприемной поверхности: 1, 2, 3, 6 — потоки поглощенного излучения; 4 — суммарный поток принятого излучения; 5 — тепловой поток РК

В рассматриваемом диапазоне H/b геометрический угловой коэффициент уменьшается от 0,951 до 0,744.

Кроме того, происходит увеличение лучистых тепловых потоков от парогазовой среды и боковых стенок к теплопринимающей поверхности технологической камеры.

Увеличение толщины парогазового слоя, а следовательно, степени его затемненности способствует росту лучистого теплового потока из внутренней среды технологической камеры. Однако угловой коэффициент излучения на теплоприемной поверхности уменьшается, что способствует замедлению роста, особенно при больших значениях параметра h/b. В рассматриваемом диапазоне H/b степень затемнения гладкого слоя среды с эффективной толщиной L = 1,8 h = 360 среды 1080 мм увеличивается с 0,19 до 0,60, а соответствующая доля в общей поглощаемой среде составляет радиационная t

По мере увеличения H/b увеличивается площадь поверхности боковин. Боковины имеют достаточно высокую температуру за счет интенсивного нагрева излучением. Лучистый тепловой поток, поглощаемый боковыми стенками в диапазоне H/b, возрастает линейно и увеличивается от 5 до 26 % вплоть до La.

Суммарный поток теплового излучения (как поглощенного, так и полученного) от всех элементов системы к теплоприемной поверхности мало меняется с увеличением параметра H/b, несмотря на значительное изменение соотношения его составляющих.

Таким образом, если увеличение относительной высоты технологической камеры и не приводит к существенному уменьшению теплового потока, образующегося в результате заданных параметров определяющего режима, то способствует резкому снижению интенсивности теплоотдачи от теплообменную (радиационную) поверхность дымового канала, увеличение расхода тепла на обогрев внутренней среды и расхода пара на ее увлажнение. Следует отметить, что увеличение излучения боковых стенок приводит к неравномерному прогреву теплоприемной поверхности конвейера, что может негативно сказаться на процессе приготовления пищи. Поэтому целесообразно максимально уменьшить высоту технологической камеры для эффективного использования энергии.

В относительно высокотехнологичных конструкциях камерных печей возможной альтернативой является дополнительный подогрев внутренней среды за счет непосредственного вдувания горячего воздуха и пара температурой 200–250°С при снижении тепловой нагрузки на дымоходы газоохладителем. температура 5500°С.

Выявленные особенности сложных режимов теплообмена в промышленных хлебопекарных печах необходимо учитывать при проектировании новых и реконструкции существующих печей с целью улучшения теплотехнических и технологических показателей эксплуатации.

Литература:

- Блох А. Г. Теплообмен излучения / А. Г. Блох, Ю. А. Журавлев, Л. Н. Рыжков. М: Энергоатомиздат, 2015. 432 с.

- Маклюков И. И. Промышленные печи хлебопекарного и кондитерского производства / И. Я. Маклюков, В. Я. Маклюков. М.: Легкая и пищевая промышленность, 2020. 272 с.