В статье на примере корпуса предприятия химической промышленности рассмотрено влияние олеума, серной и соляной кислот на железобетонные конструкции.

Ключевые слова: железобетон, серная кислота, соляная кислота, олеум, коррозия.

На территории Тамбовской области с целью определения надежности и дальнейшего срока эксплуатации было проведено техническое обследование несущих конструкций одного из корпусов промышленного предприятия химической промышленности.

В ходе визуального обследования были осмотрены помещения следующего назначения: железнодорожный тепляк (отапливаемый гараж для отогрева сыпучего груза после длительного пребывания при отрицательных температурах), склады кислот, а также цеховое помещение.

Промышленные предприятия, в особенности те, что занимаются химической промышленностью, сталкиваются с проблемой повреждения конструкций вследствие воздействия агрессивных растворов, таких как соли, кислоты, щелочи и масла. Повреждения могут быть различными и иметь различную степень тяжести: от потери эстетического вида до полного обрушения.

Обычный бетон является широко используемым материалом в строительстве с очень низкой устойчивостью к кислотным воздействиям, что приводит к непоправимым экологическим и экономическим последствиям. Бетон подвержен кислотному воздействию из-за его щелочного состава. В интенсивном темпе коррозия развивается в бетонных конструкциях с трещинами, раковинами, крупными порами, которые достигают арматуры. При длительном периодическом воздействии химически агрессивных веществ, таких, как олеум, соляная и серная кислоты на железобетонные конструкции в ходе протекания рабочего процесса на промышленном предприятии вследствие диффузии агрессивных реагентов произошли изменения свойств бетона, а также внешние деформации.

Установлено, что одной из главных причин возникновения дефектов и повреждений сборных железобетонных конструкций (колонн, ригелей, плит покрытия), напольного покрытия (бетонной стяжки), фундаментов для насосной станции является воздействие агрессивной химической среды (фото 1–4), например, замачивание технологическими проливами. Кроме того, железобетонные конструкции подверглись коррозионным разрушениям и повреждениям бетона и арматуры, включая ее оголение, вызванные агрессивными средами.

Рис. 1-4. Негативные последствия химически агрессивной среды на железобетонные конструкции промышленного предприятия

Одним из компонентов агрессивной среды рассматриваемого химического предприятия является раствор соляной кислоты HCl, который вызывает коррозию железобетонных конструкций.

Хлоридная коррозия является одним из наиболее распространенных явлений, порождающих коррозионный износ железобетонных конструкций, за счет электрохимической реакции между сталью и окружающей средой. Это происходит всякий раз, когда оксидная пленка, образующаяся при гидратации цемента и поддерживаемая высокой щелочностью бетона, разрушается при проникновении хлорид-ионов, которые снижают пассивирующие свойства бетона к арматуре. Ионы хлора проникают к защитной оксидной пленке легче, чем другие ионы, что ускоряет процесс коррозии [3]. В свою очередь, стальная арматура окисляется, увеличивается в объеме и происходит постепенное разрушение конструктивного материала.

Скорость коррозии является важным параметром для количественного прогнозирования срока службы железобетонных конструкций, который ограничен коррозионным износом. Скорость хлоридной коррозии, изученная путем проведения экспериментальных процессов, зависит от температуры, сопротивления бетона, содержания и концентрации хлористого водорода и времени коррозии. Риск коррозии увеличивается с повышением температуры и количества хлоридов и уменьшается по мере увеличения сопротивления бетона.

Было проведено значительное количество исследований с целью определения максимально допустимого содержания хлоридов, которое приводит к высокой скорости коррозии арматуры в железобетонных конструкциях. Максимально допустимая концентрация хлоридов в железобетоне зависит от многих факторов:

— пропорции бетонной смеси;

— содержания влаги в бетоне;

— pH (кислотности) бетона;

— температуры;

— типа катиона;

— содержания трехкальциевого алюмината в цементе (минерал, отвечающий за набор прочности в течение «первых дней жизни» бетона);

— смешиваемых материалов;

— химического состава сталей и их отделки и т. д.

Критическая концентрация хлоридов контролируется и исследуется с помощью численного моделирования, таким образом Евростандартом EN 206–1 (стандарт, разработанный Европейской ассоциацией по готовым бетонным смесям, посвященный бетону, его общетехническим требованиям, долговечности, производству и контролю качества) установлено максимально допустимое содержание хлорид-ионов в железобетоне, которое составляет 0,4 % от массы цемента для обычных железобетонных конструкций и 0,1 % для предварительно напряженных [1]. Как только концентрация хлорид-ионов в месте расположения стали превысит критический уровень, т. е. пороговое значение хлорида, коррозия будет происходить интенсивнее.

Главный способ защиты бетона и железобетона от действия хлоридов — увеличение водонепроницаемости бетона путем введения добавок. Это так называемая первичная защита, которую можно осуществлять на стадии изготовления конструкции. В качестве вторичной защиты, которая реализуется после изготовления, на этапе эксплуатации, можно использовать специальные защитные покрытия [1].

Вторым химическим раствором, влияющим на состояние железобетонных конструкций, является раствор класса сильных минеральных кислот — серная кислота (H 2 SO 4 ). Она с любым показателем концентрации вызывает необратимые повреждения бетона и железобетона.

Серная кислота легко вступает в реакцию с бетоном и растворяет поверхность, с которой соприкасается. Время, необходимое для необратимого повреждения, зависит от концентрации серной кислоты, а также от степени наполнения цементного камня цеолитосодержащей породой и значений кислотности растворов (pH).

При контакте цементных композитов с растворами серной кислоты различной концентрации происходит выщелачивание соединений кальция из цементного камня, что приводит к выпадению осадка (сульфат-ионы образуют с ионами кальция малорастворимую соль CaSO 4 ) в контактирующих растворах и в порах бетона. Это создает внутренние напряжения, которые могут привести к разрушению, за счет расширения пор в бетоне.

Как только серная кислота вступает в реакцию с гидроксидом кальция (гашеной известью), который добавляется в цементный раствор для защиты бетона от плесени и грибка, образуется гипс, который занимает больший объем (происходит расширение примерно в семь раз по сравнению с исходным объемом), чем гидроксид кальция, содержащийся в бетоне. Это также может привести к образованию микро и макротрещин [7, 10]. Появление микро- и макротрещин в бетоне приводит к увеличению коррозии и отслоению бетонов, что, следовательно, влечет за собой снижение их механических характеристик и долговечности.

Третьим химическим соединением, оказывающим воздействие на железобетонные конструкции в рамках выбранного предприятия является олеум. Взаимодействие олеума с железобетонными конструкциями происходит посредством прямого контакта воды с крайне едким веществом, способным разъедать многие материалы в быстром темпе, за исключением наименее реакционноспособных.

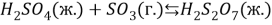

Олеумом называют серную кислоту с концентрацией 99,5 % (промежуточный продукт при образовании серной кислоты) и обозначают формулой H 2 S 2 O 7 [6], в то время как сам по себе олеум является вязкой маслянистой бесцветной жидкостью или легкоплавкими кристаллами.

При контакте олеума с водой происходит сильно экзотермическая реакция (с выделением теплоты) между серной кислотой (H 2 SO 4 ) и гидроксидом кальция, что сопровождается закипанием жидкости и как следствие — образование мелкодисперсного тумана из серной кислоты.

Наиболее важным параметром, определяющим поведение компонентов является количество воды, доступной для реакции. Существует три источника воды:

— вода, присутствующая на земле;

— вода в субстрате (в составе бетона);

— вода, поступающая из атмосферы [4].

Вода в субстрате (в составе бетона) представляет собой сумму свободной воды в пустотах (исключая капиллярные полости), химически смешанной воды, гелеобразной воды и капиллярной воды. Предполагается, что последние три источника воды равны 0,2 кг на 1 кг сухого цемента. Эти источники воды трудно определить, поскольку они сильно зависят от типа бетона, его состава (цемента и заполнителей), окружающей среды, воздействию которой он подвергался и т. д. [5].

Если говорить о контакте олеума с арматурой, то с уверенностью можно заявить, что олеум менее агрессивен по отношению к металлам, чем серная кислота, потому что нет свободной воды, которая разрушала бы поверхности.

По результатам проведенного обследования было установлено, что на данном предприятии железобетонные конструкции, находящиеся в активной эксплуатации, подвержены коррозии II вида, процессы которой возникают при воздействии вод, когда происходят обменные реакции веществ окружающей среды (солей, кислот) с частями цементного камня. Коррозия железобетонных конструкций уже на данном этапе привела к серьезным последствиям, таким как снижение прочности, деформациям и даже разрушению конструкций. Поэтому необходимо принять меры по защите этих конструкций от коррозии, чтобы продлить срок службы конструкций и обеспечить их надежность и безопасность. Также важно регулярно проводить инспекции и обследования железобетонных конструкций, чтобы своевременно выявлять возможные повреждения и принимать меры по их устранению.

Литература:

- Розенталь Н. К., Степанова В. Ф., Чехний Г. В. О максимально допустимом содержании хлоридов в бетоне. Строительные материалы. 2017. № 1–2. С.82–85.

- ГОСТ 31384- 2008. Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования. М.: Стандартинформ, 2010. 65 с.

- Румянцева, В. Е. Особенности коррозии бетона и железобетона в хлоридных и углекислых средах / В. Е. Румянцева, И. Н. Гоглев // Информационная среда вуза (см. в книгах). — 2016. — № 1(23). — С. 379–382. — EDN ZBBPTD.

- T. Kapias, R. F. Griffiths. A model for spills of SO3 and oleum: Part I. Model description, Journal of Hazardous Materials. — Volume 62, Issue 2. — 1998. Pages 101–129.

- T. Kapias, R. F. Griffiths. A model for spills of SO3 and oleum: Part II. Results, conclusions and discussion, Journal of Hazardous Materials. — Volume 62, Issue 2. — 1998. Pages 131–142.

- Фримантл М. Химия в действии. В 2-х ч. Ч. 1: Пер. с англ. — М.: Мир, 1991. — 528 с., ил., стр.359.

- Селяев Владимир Павлович, Седова Анна Алексеевна, Куприяшкина Людмила Ивановна, Осипов Анатолий Константинович Изучение процессов повреждения цементного камня растворами серной кислоты различной концентрации // ИВУЗ ПР Естественные науки. 2015. № 3 (11).

- Караханян, В. Б. Влияние хлоридов на долговечность железобетонных конструкций транспортных сооружений / В. Б. Караханян // Техника и технология транспорта. — 2019. — № S(11). — С. 9. — EDN VVNZUN.

- Ведищев, К. А. Влияние коррозии на долговечность железобетонных конструкций / К. А. Ведищев, Я. Е. Полторан // Аллея науки. — 2019. — Т. 1, № 7(34). — С. 66–70. — EDN CJHZBJ.

- Arash Arjomandi, Reza Mousavi, Morteza Tayebi, Mahdi Nematzadeh, Aliakbar Gholampour, Arman Aminian, Osman Gencel. The effect of sulfuric acid attack on mechanical properties of steel fiber-reinforced concrete containing waste nylon aggregates: Experiments and RSM-based optimization, Journal of Building Engineering. — Volume 64. — 2023.