В металлургической отрасли внедрение специальных методов воздействия на затвердевающую отливку на производстве позволяет достичь снижения материальных и энергетических затрат и повысить качество полученных поковок. Одним из таких методов является применение давления, которое отличается разнообразием способов применения и высокой эффективностью на различных этапах формирования литой заготовки.

Современная технология жидкой штамповки, основанная на применении давления на кристаллизующийся металл, и представляет эффективную альтернативу традиционным методам обработки металлов давлением в горячем состоянии и процессам литья [1, 2, 3].

Метод штамповки кристаллизующегося металла приводит к образованию мелкозернистой структуры [4] в металле поковок, что в свою очередь приводит к улучшению физико-механических свойств изделий на 15–20 % [5, 6]. Формирование мелкозернистой структуры зависит от трех факторов: интенсивности теплообмена с инструментом и окружающей средой, величины внешнего давления. Для оценки тепловых полей контактирующих тел и определения времени этапов охлаждения поковки проводится моделирование условий теплообмена.

Температура нагрева металла

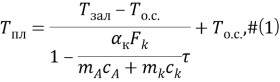

Путем применения уравнения А. И. Вейника [8], была определена температура плавления Т пл металла внутри печи. Это уравнение учитывает температуру Т зал при заливке металла в ковш и учитывает потери тепла при его транспортировке из плавильной печи к технологической оснастке.

где к — коэффициент теплоотдачи от поверхности охлаждения жидкого металла;

F к — площадь поверхности охлаждения;

— время;

с А , с к — удельная теплоемкость жидкого металла и ковша;

м А , м к — масса жидкого металла и ковша;

Т о.с. — температура окружающей среды.

Расчет необходимой силы деформирования для штамповки жидкого металла

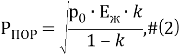

Описать силу деформирования можно по следующей формуле:

Р ДЕФ =Р КОР +Р ТР +Р ПОР

где Р КОР — сила сопротивления деформируемой корочки;

Р ТР — сила трения;

Р ПОР — сила сжатия воздушно-газовой пористости.

При заливке перегретого жидкого металла в матрицу штампа, будущую поковку можно сравнить с сосудом с тонкими стенками, состоящим из образовавшейся корки. Для успешной штамповки необходимо применить достаточную силу деформирования Р ДЕФ для создания соответствующего давления в перегретом жидком металле, преодоления сил трения на поверхности матрицы Р ТР и сжатия воздушно-газовой пористости Р ПОР .

где

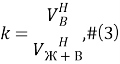

k — коэффициент начального количества воздуха в находящийся металле, рассчитывается по данной формуле:

где

По данным других авторов данный коэффициент для алюминиевых сплавов равен 0,02–0,04.

Зная силы сжатия воздушно-газовой пористости, мы можем рассчитать силы трения на поверхности матрицы:

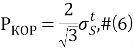

С увеличением кристаллизации металла поковки, образовывающаяся корка становится толще, что требует увеличения силы для ее деформации Р КОР . Следовательно, увеличивая силы деформации пропорционально увеличению толщины образовавшейся корки, можно компенсировать эти силы.

Благодаря закону Курнаковой Н. С. [7] можно определить предел текучести материала при данной температуре.

Используя значение формулы (5), мы можем определить необходимые силы давления на деформирование затвердевшей корки:

Время продолжительности затвердевания

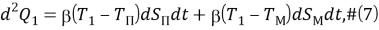

Количество теплоты, передаваемое через поверхность поковки в матрицу и пуансон технологической оснастки за очень малый промежуток времени dt, может быть определен с помощью следующего выражения [9]:

где dS П — элементарная площадь контакта пуансона;

dS М — элементарная площадь контакта матрицы.

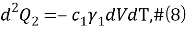

Изменение теплосодержания расплава за время dt:

где V — объем поковки;

с — удельная теплоемкость.

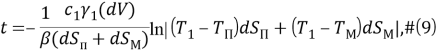

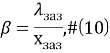

Путем решения уравнения теплового баланса, где мы приравниваем уравнения (7) и (8) относительно очень малого промежутка времени dt, и последующей интеграции с исключением постоянной интегрирования C при условии t=0, мы получим следующий результат:

где — коэффициент теплопередачи через воздушно-газовый зазор:

где заз — эффективный коэффициент теплопроводности вещества, заполняющего зазор;

х заз — толщина зазора.

Результаты экспериментальных исследований

Плавку алюминиевого сплава АК12 осуществляли в графитовом тигле в муфельной печи сопротивления мощностью 9 кВт. Время плавления составляло от 1,5 до 2 часов. В качестве исходного сырья использовали чушки из алюминиевого сплава.

Для отработки штамповки кристаллизующегося металла под давлением и контроля формирования свойств получаемых поковок применяется специализированный исследовательский технологический комплекс. Представленный вариант оборудования состоит из высокоэффективного гидравлического пресса с запиранием пресс-формы, достигающим мощности в 300 тонн.

Рис. 1. Полученная поковка

Контроль микроструктуры изучали при помощи системы анализа микроструктуры объектов; AXALIT (микроскоп LEICA) Объективы HI PLANT EPI 5х0,12; 10х0,25; 20х0,40; 50х0,75.

Измерение микротвердости было проведено с использованием прибора для измерения твердости — Твердомер КВ 250. Этот прибор позволяет определить микротвердость материала путем нанесения нагрузки на поверхность и измерения величины пластического отпечатка.

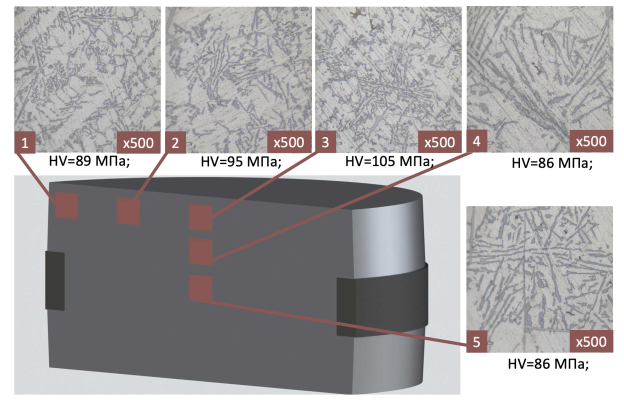

Для металлографического анализа и измерения микротвердости на поковке было выбрано 5 участков как на поверхности, так и на глубине.

Рис. 2. Схема участков для исследования металлографического анализа и измерения микротвердости

Использование высокого давления влияет на увеличение растворимости кремния в алюминии. Это связано с изменением положения эвтектической точки и устранением газоусадочной пористости. Благодаря чему идет измельчение эвтектики и уменьшение размеров дендритов в структуре α-твердого раствора. В результате происходит одновременное улучшение механических свойств, таких как прочность на разрыв и микротвердость.

Выводы

Проведя анализ микроструктуры, можно сделать вывод, что благодаря применению высокого давления как на поверхности, так и внутри поковки удалось достичь формирования однородной структуры. Этот подход обеспечил создание структуры, которая одинаково характерна во всем объеме поковки, что в свою очередь приводит к улучшению качества и однородности материала и подтверждает эффективность применяемого метода формообразования.

На полученных образцах для определения микроструктуры были получены экспериментальные данные микротвердости. Значения микротвердости изменяются от 88 до 105 HV в зависимости от расположения образца в поковке. Полученные значения превышают нормы, установленные ГОСТом.

Литература:

- Вейник А. И. Тепловые основы теории литья. — М: Машгиз, 1960. — 436 с.

- Баландин Г. Ф. Теория формирования отливки: Основы тепловой теории. Затвердевание и охлаждение отливки. — М: Изд-во МГТУ им. Н. Э. Баумана, 1998. — 360 с.

- Батышев А. И., Батышев К. А., Смолькин А. А., Безпалько В. И. Заготовки поршней, изготавливаемые литьем с кристаллизацией под давлением // Известия МГТУ «МАМИ». Т. 2. № 1 (19). 2014. С. 50–52.

- Liqun H., Zhiyuan X., Sumei Li, Yunbo F., Jinhua W., Sha Nie. Microstructure and mechanical properties of castings of aluminum alloys after liquid stamping // Spec. Cast. And Nonferrous Alloys. 2013. Vol. 33. Iss. 11. P. 1021– 1023.

- Койдан И. М., Журавлев А. С. Современные технологии изготовления заготовок поршней для форсированного дизельного двигателя из поршневых алюминиевых сплавов методами тиксоформования // Литье и металлургия. 2013. № 3 (72). С. 43–45.

- Yong P., Shuncheng W., Kaihong Zh., Wenjun Qi, Hexing Ch., Haitao Zh. Influence of the pressing time during the liquid stamping of the deformable aluminum alloy 6061 on its mechanical properties // Spec. Cast. And Nonferrous Alloys. 2013. Vol. 33, №. 12. P. 1152–1157.

- Савицкий Е. М. Влияние температуры на механические свойства металлов и сплавов. — М.: Изд-во АН СССР, 1957. — 232 с.

- Вейник А. И. Тепловые основы теории литья. — М: Машгиз, 1960. — 436 с.

- Сосенушкин Е. Н., Французова Л. С., Яновская Е. А., Кинжаев Т. А. Моделирование и освоение технологии штамповки кристаллизующегося металла // Металлург. 2018. № 3. С. 25–29.