Ключевые слова: ТОиР, дефект, периодичность возникновения дефекта, предиктивное обслуживание.

В текущей экономической ситуации вопрос сокращения издержек при производстве продукции ставится наиболее остро. Основными причинами являются дефекты оборудования, которые приводят к двум основным направлениям расходов:

— ремонты;

— простои из-за неработающего в момент ремонта оборудования.

Особенностью текущего момента является сложная логистическая цепочка поставок и отсутствие некоторых наименований запчастей на рынке в свободном доступе. Из-за указанных проблем возрастает не только стоимость ремонта, но и время простоя. Простой — время, когда предприятие не производит продукцию из-за отказавшего оборудования (убытки), а тратит его на поиск и доставку необходимых для ремонта материалов.

Эффективным механизмом снижения расходов является предиктивное техническое обслуживание и ремонты (ТОиР). В данной статье рассмотрен один из практических методов предиктивного ТОиР — предсказание возникновения дефекта на основе статистического анализа периода возникновения.

Набор временных рядов фиксации дефектов определенного вида на оборудовании был получен экспортом данных из облачной информационной системы «робоТОиР», обеспечивающей в том числе проведение диагностических обходов в достоверной среде (robotoir.ru).

Исходя из анализа более 20 наборов данных из предприятий различных отраслей (пищевая, стройматериалы, металлообработка, трубопрокатные, целлюлозно-бумажные, мусороперерабатывающие и т. д.) была предложена следующая схема выявления периода возникновения дефекта:

Определять периодичность отказов по историческим данным во временных рядах и оценивать отношение дисперсии к среднему значению.

Формула оценочного параметра:

Ω = D [X] / ζ · 100 %, где (1)

ζ =

Полученное значение Ω градуируется в заданных пределах. Эмпирически, на основе анализа различных наборов данных, принята следующая оценка наличия или отсутствия периодичности в дефектах, которая позволяет прогнозировать появление дефекта в заданный срок:

0 %<Ω<5 %есть устойчивая периодичность

5 %<Ω<25 %возможная периодичность с наличием отклонения

Ω<50 %периодичности нет

Практически данный алгоритм был реализован на языке Python. Для импорта накопленных исторических данных по зафиксированным дефектам из ИС «робоТОиР», использована библиотека BDRS_ACCESS.pyd (поставляется разработчиком системы).

Данные загружаются в объект DataFrame библиотеки pandas, после чего выполняются несколько этапов предобработки.

Столбец 'FixTime' (время фиксации отдельного дефекта) преобразуется в формат datetime с использованием заданной строки формата. Затем DataFrame сортируется по столбцу 'FixTime'.

Для изучения временных закономерностей возникновения дефектов мы вычисляем разницу во времени ('TimeDiff') между последовательными значениями 'FixTime' для каждого уникального типа дефекта ('DefName'). Это достигается путем группировки DataFrame по столбцу 'DefName' и применения функции 'diff()'. Полученные значения разницы времени выражаются в днях.

Для количественной оценки изменчивости времени устранения дефектов для каждого типа дефекта мы вычисляем дисперсию («Variance») значений «TimeDiff» с использованием функций «groupby()" и «var()". Дисперсия последовательности чисел показывает «разброс» данных вокруг среднего значения.

Определяем среднее значение ('Average') времени возникновения дефектов для каждого типа дефекта, группируя DataFrame по столбцу 'DefName' и применяя функцию 'mean()'. Это значение будем считать гипотезой периода дефекта(в днях).

На основе рассчитанных значений дисперсии и среднего, создаем DataFrame ('summary_df'), который объединяет эти метрики для каждого типа дефекта.

Для анализа добавляем столбец 'DefectCount', представляющий количество вхождений каждого типа дефекта в наборе данных. Отбрасываем дефекты, количество проявлений которых ('DefectCount') менее заданного значения. Это гарантирует, что наши выводы не будут основаны на единичных фиксациях.

Для дальнейшей оценки вычисляем отношение («Variance/Average») дисперсии к среднему значению.

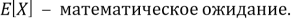

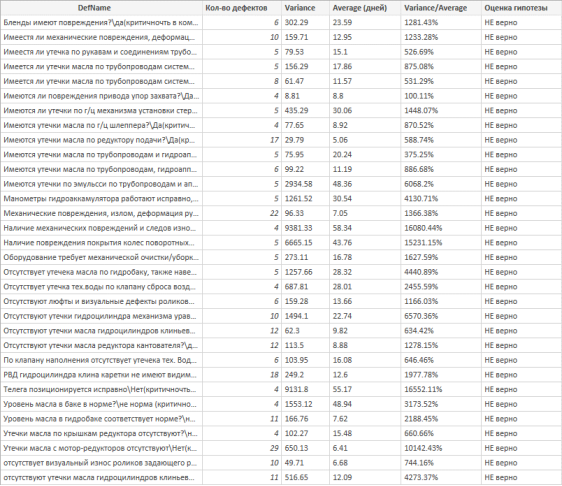

Рис. 1. Первый набор данных

На данном наборе данных удалось выявить 2 периодических дефекта. Наличия периода позволяет предсказывать ожидаемое время появление следующего дефекта. Наличие такой информации дает возможность подготовки и минимизации потерь. Например, возможно провести обслуживания не по факту отказа, а за некоторое время до ожидаемого дефекта (предиктивное обслуживание), выбрав удобное для производства время: выходные, технологическая пауза и подготовив заранее все расходные материалы и запчасти.

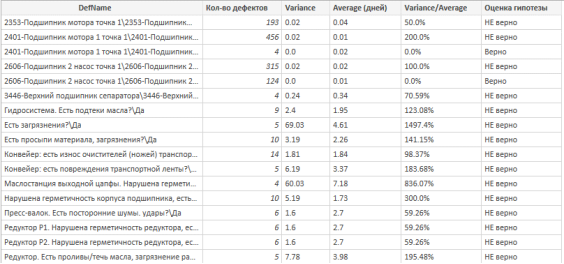

Рис. 2. Второй набор данных

По результатам обработки данного набора следует, что имеется повторяющийся дефект с меньшей точностью предсказания времени его появления. Но методика предиктивного обслуживания позволит провести экономию ресурсов и в данном случае.

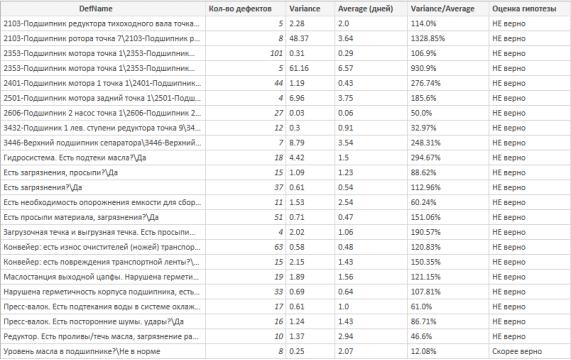

Необходимо отметить, что заданные эмпирически диапазоны отклонений позволяют вариативно подойти к процессу предиктивного обслуживания особенно с применением методики риск-ориентированного подхода, направленного на безотказность (часто в литературе называемого RCM-подходом от Reliability — centered maintenance). Например, в наборе данных Рис.3, с заданными нами границами для Ω повторяющихся дефектов не обнаружено. Но получить эффект прогнозирования (пусть и с большей погрешностью) возможно адаптивно расширив границы.

Рис. 3. Третий набор данных

Заключение: Предложенная в данной статье схема определения периодичности возникновения дефектов на производстве, является опробованной на реальных предприятиях и может быть применена в различных отраслях промышленности для достижения практического эффекта в предиктивном ТОиР.

Литература:

1. Python, исследование данных и выборы: часть 2— Текст: электронный // Хабр: [сайт]. — URL: https://habr.com/ru/articles/556040 (дата обращения: 29.06.2023).

2. RCM— Текст: электронный // Wikipedia: [сайт]. — URL: https://ru.wikipedia.org/wiki/RCM (дата обращения: 29.06.2023).

3. Ранняя диагностика и прогнозирование надежности промышленного оборудования на основе «цифрового двойника»— Текст: электронный // Neftegaz: [сайт]. —URL: https://magazine.neftegaz.ru/articles/tsifrovizatsiya/682121-rannyaya-diagnostika-i-prognozirovanie-nadezhnosti-promyshlennogo-oborudovaniya-na-osnove-tsifrovogo/?ysclid=ljmzuh40pn508743946 (дата обращения: 29.06.2023).

4. Техническая диагностика механического оборудования / В. А. Сидоров, В. М. Кравченко, В. Я. Седуш, Е. В.Ошовская и др. — Донецк: Новый мир, 2003. — 125 c.