Магистральный нефтепровод — единый производственно-технологический комплекс, предназначенный для транспортировки подготовленной нефти и нефтепродуктов от пунктов приема до пунктов сдачи потребителям или перевалки их на автомобильный, железнодорожный или водный виды транспорта, состоящий из конструктивно и технологически взаимосвязанных объектов, включая сооружения и здания, используемые для целей обслуживания и управления объектами магистрального трубопровода.

Одной из важнейших составляющих производственного процесса является обеспечение безопасной безаварийной эксплуатации технологического оборудования и систем магистральных трубопроводов, их соответствия требованиям технических норм. Для оценки технического состояния линейной части проводится внутритрубная диагностика. На основе данных внутритрубной диагностики проводятся работы по капитальному ремонту и реконструкции объектов магистрального нефтепровода.

Восстановлением несущей способности отдельных секций магистрального нефтепровода производятся установкой муфты или вырезом «катушки».

Ключевые слова: магистральный нефтепровод, кожух, прокладка, давление, толщина стенки.

Суть метода заключается в следующем. На левом берегу, в точке входа трубопровода, с помощью техники метода «Кривых» начинает осуществляться бурение. Первым, из компонентов буровой системы, является буровая голова со встроенной телескопической станцией, оборудованная дисковым резцом для смешанного грунта. С помощью двух компьютеров из контейнера управление, осуществляется контроль и управление всех параметров буровой системы в режиме реального времени.

Выполняется одновременное бурение с перемещением микрощита, и прокладка каждой рабочей трубы. Установка ППП-400 перемещает очередную предварительно изогнутую трубу по роликам головной и хвостовой опорной рамы. На раме устанавливается следующая труба, осуществляется стыковка и сварка предыдущей и последующей трубы с изоляцией стыка. Производится наращивание коммуникаций системы гидротранспорта, силовых и информационных кабелей.

Комбинирование метода микротоннелирования и техники ГНБ позволяет за один рабочий шаг осуществить бурение скважины, бестраншейную прокладку трубопровода, а также сварочные и изоляционные работы.

Для предотвращения от задиров изоляции при протаскивании, в скважину закачивается бетонит в затрубное пространство без применения полимерных материалов.

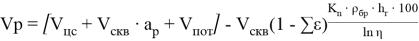

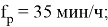

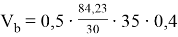

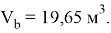

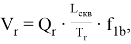

Объем бурового раствора, приготавливаемый в процессе бурения скважины, складывается из объема бурового раствора в скважине плюс потери раствора на очистных устройствах, на фильтрацию в трещиноватые и пористые пласты и минус объем раствора, который нарабатывается из разбуриваемых глинистых пород в процессе бурения. Таким образом, объем приготавливаемого раствора можно определить по формуле:

где:

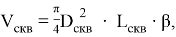

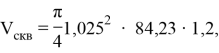

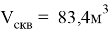

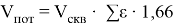

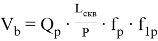

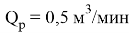

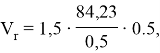

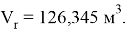

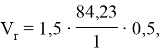

Объем скважины находим по следующей зависимости:

где β — коэффициент кавернозности, β = 1,2.

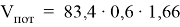

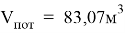

Тогда объем потерь раствора составит:

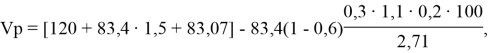

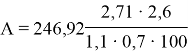

Зная необходимые составляющие по формуле (4):

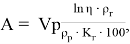

Массу глинопорошка определяют по формуле:

где:

Объем воды, необходимый для бурения и промывки пионерной скважины, равен:

где:

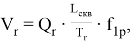

Полный объем потребляемого бурового раствора (не участвующего в рециркуляции) во время одного прохода для расширения направляющей скважины:

где:

Полный объем потребляемого бурового раствора (не участвующего в рециркуляции) во время протаскивания трубы при установке:

где:

Выводы: таким образом, разработана реконструкция подводного перехода магистрального нефтепровода методом «кривых», рассчитан необходимый объем бурового раствора.

Литература:

- Строительство переходов магистральных трубопроводов через естественные и искусственные препятствия / З. З. Шарафутдинов [и др.]. ‒ Новосибирск: Наука, 2013. ‒ 339 с.

- Шаммазов А. М., Мугаллимов Ф. М., Нефедова М. Ф. Подводные переходы магистральных нефтепроводов. — М.: ООО «Недра-Бизнесцентр», 2000. — 237 с.

- Бородавкин П. П. Вопросы капитального ремонта подводных переходов нефте- и продуктопроводов / П. П. Бородавкин, О. Б. Шадрин — М., 1965.