Результаты, описанные в статье, относятся к ячеистым бетонам, пористость которых придается механическим путем (до 85 % от общего объема бетона). Доказано, что изменение технологического режима на производстве газоблоков блоков автоклавного твердения не способствует уменьшению среднесуточного объема брака ниже 10 %, изменение качества кремнеземистого базиса по показателю содержания активного кремнезема не вписывается в нормальное распределение, что демонстрирует значительное влияние на стабильность показателей автоклавного газобетона.

Ключевые слова: автоклавный газобетон, ячеистый бетон, брак, человеческий фактор, стабильность, сырьевые компоненты.

The results described in the article refer to cellular concrete, the porosity of which is imparted mechanically (up to 85 % of the total volume of concrete). It has been proven that a change in the technological regime in the production of aerated blocks of autoclaved solid blocks does not allow a decrease in the average daily volume of defects below 10 %, a change in the quality of the siliceous base in terms of the content of active silica does not correspond to normal indicators, which affect the stability of the indicators of autoclaved aerated concrete.

Keywords: AAC, aerated concrete, marriage, human factor, stability, input products.

Технологический процесс производства автоклавного газобетона является сложным, имеющим иерархическую структуру, состоящую из множества элементарных операций и постов. Изменение любого элемента структуры влечет за собой изменение качества готового продукта. При этом дозирование компонентов бетонных смесей является одним из важнейших этапов. Поскольку от качества исходного сырья и их соотношения в значительной мере зависят эксплуатационные характеристики строительных материалов [1], включая долговечность, то рецептура компонентов должна регулироваться по широкому спектру параметров для достижения заданного качества изделий. Ситуация осложняется использованием сырья нестабильного качества, в частности, кремнеземистого компонента. При этом, повысить стабильность характеристик качества песка, например, содержание активного кремнезема, не представляется возможным в силу особенностей их происхождения.

Частично эта проблема решается за счет обучения персонала и накопления опыта. Однако при смене кадров эта проблема обостряется: у нового сотрудника, даже после обучения, зачастую нет полного понимания о последствиях, к которым могут привести его действия или бездействие. Также стоит отметить, что навыки и знания персонала, полученные в ходе их трудовой деятельности, носят, как правило, бессистемный характер и не гарантируют достижения стабильных результатов.

С целью выявления основных причин снижения качества автоклавного газобетона (АГБ) проанализируем данные лабораторных журналов, а именно: входного, пооперационного контроля и приемо-сдаточных испытаний. При этом следует выбирать данные за определенный контрольный период, например, месяц, квартал, год [2]. С учетом особенностей изменения содержания активного кремнезема в кварцевом песке, проанализируем качество готового продукта в разные периоды времени, а именно: октябрь 2021 года, июль 2022 года, апрель 2023 года. В табл. 1 приведены выборочные среднесуточные результаты контроля элементов технологического процесса по данным соответствующих журналов.

Таблица 1

Среднесуточные результаты контроля элементов технологического процесса

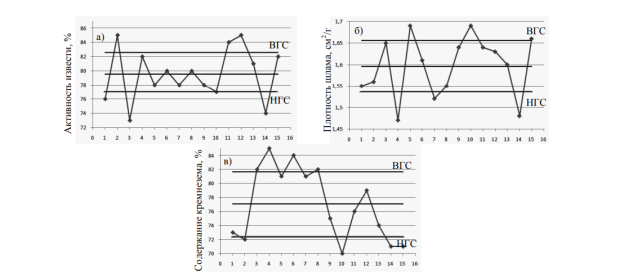

Произведем оценку стабильности технологического процесса с помощью контрольных карт изменения входных и выходных данных, приведенных на рис. 1, 3. График контроля делится на четыре зоны, при этом на график наносятся три линии — линия среднего уровня оцениваемой величины, а также нижняя и верхняя граница стабильности.

Уровень стабильности качества представлен линиями вариативности, которые можно выразить следующими уравнениями (1), (2):

где Y вг — верхняя граница стабильности; Y нг — нижняя граница стабильности; Y m — среднее значение оцениваемой величины; V m — значение коэффициента вариации, рассчитываемое по формуле (3):

где S m — среднеквадратичное отклонение оцениваемой величины.

Анализируя данные, представленные на рис. 1, можно отметить постоянство характеристики активности извести. Однако по другим характеристикам качества сырья: плотности песчаного шлама и содержания кремнезема в песке, — такой стабильности не наблюдается.

Рис. 1. Карта статистического контроля качества сырьевых компонентов а) по показателю активности извести; б) по показателю плотности песчаного шлама; в) по показателю содержания активного кремнозема в песке

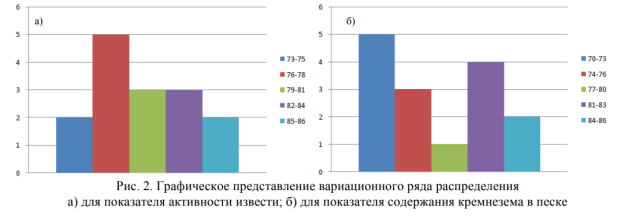

Для наглядности на рис. 2 представим результаты изменения качественных характеристик в виде графика повторяемости результатов в соответствующем интервале значений оцениваемой величины.

Рис. 2. Графическое представление вариационного ряда распределения а) для показателя активности извести; б) для показателя содержания кремнозема в песке

Из представленных данных видно, что изменение качества кремнеземистого компонента по показателю содержания активного кремнезема (рис. 2б) не вписывается в нормальное распределение, описываемое функцией Гаусса [3].

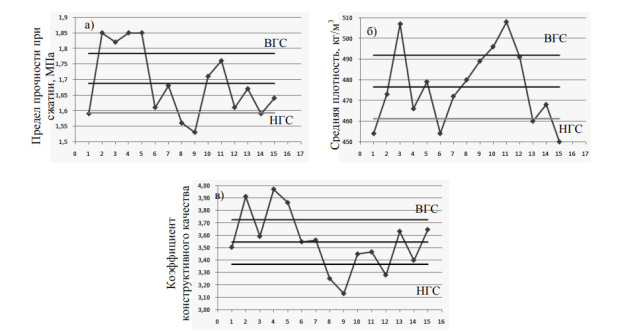

В условиях нестабильности характеристик применяемого сырья получение готового продукта стабильного качества является сложной задачей. Для корректировки качества готового продукта на предприятии, в первую очередь, прибегают к корректировке технологических режимов производства изделия. Принимаемые меры не обеспечивают снижение уровня брака, снижая при этом стабильность качества выпускаемой продукции. Анализируя данные, представленные на рис. 3, причиной появления брака при производстве готовой продукции является ее несоответствие требованиям государственных стандартов по показателям прочности и плотности. В частности, как видно из рис. 3в, продукция, значения конструктивного качества которой располагаются ниже нижней границы стабильности, и будет являться браком.

Рис. 3. Карта статистического контроля качества готового продукта а) по показателю прочности при сжатии; б) по показателю средней плотности; в) по показателю конструктивного качества

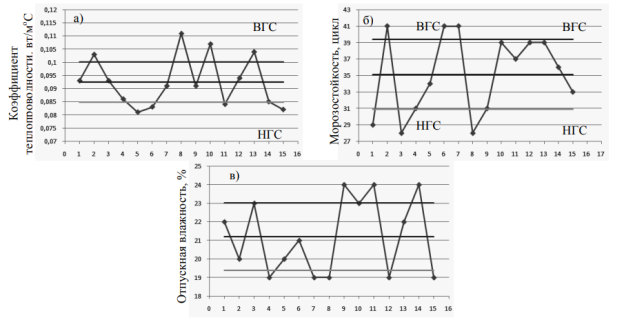

На рис. 4 изображены карты статистического контроля качества блоков из автоклавного газобетона по вспомогательным характеристикам.

Рис. 4. Карта статистического контроля качества готового продукта а) по показателю морозостойкости; б) по показателю теплопроводности; в) по показателю отпускной влажности

Необходимо отметить, что по этим показателям в нормативно-технической документации не установлен коридор изменения значений, а даны лишь требования в виде «не менее» или «не более». В частности, для блоков из автоклавного газобетона морозостойкость должна быть не менее 25 циклов, коэффициент теплопроводности — не более 0,12 Вт/м °С, влажность — не более 24 % [4]. Несмотря на то, что приведенные на рис. 4 данные в ряде случаев выходят за границы стабильности, на уровень брака готовой продукции они не оказывают влияния.

Полученные результаты позволяют утверждать, что при производстве изделий из автоклавного газобетона попытки повышения качества готового продукта в условиях нестабильности качества сырья за счет навыков и знаний персонала не гарантируют достижения стабильных результатов. В процессе корректирующего управления с изменением только лишь технологических режимов при производстве блоков из ячеистого бетона среднесуточный объем брака варьируется в пределах от 1,6 до 15,4 %. При этом наибольший процент брака следует связывать не только с человеческим фактором. С учетом полученных данных можно сделать вывод, что первоочередной причиной нестабильности качества выпускаемой продукции является нестабильность качества применяемых сырьевых компонентов, в частности, кремнеземистого компонента по показателю содержания активного кремнезема.

Литература:

- Леонтьев, С. В. Опыт получения автоклавного теплоизоляционного газобетона / С. В. Леонтьев, В. А. Голубев, К. А. Сарайкина, В. А. Шаманов // Вестник ЮУрГУ. Серия «Строительство и архитектура». — 2014. — Т.14. № 1. — С. 46.

- Вожаков, А. В., Евстратов, С. Н., Столбов, В. Ю. Автоматизация планирования производства в рамках единой информационной системы многопрофильного предприятия / А. В. Вожаков, С. Н. Евстратов, В. Ю. Столбов // Автоматизация в промышленности. — 2012. — № 2. — С. 13.

- Официальный сайт компании StatSoft [Электронный ресурс]. — 2015. — Режим доступа: http://www.statsoft.ru/ свободный (дата обращения 01.03.2016 г.).

- СН 277–80 Инструкция по изготовлению ячеистого бетона. — М.: Госстрой СССР, 1980. — 20 с.