В статье рассмотрены результаты теоретических исследований технологического процесса мелиоративного рыхления почв, выполненных на основе разработанной в работе системы управления характеристиками рабочих органов рыхлителей и режимами их работы, позволяют сделать вывод о практической возможности создания почвенного профиля с заданными параметрами.

Ключевые слова: ресурсосбережения, энергетическая эффективность глубокого рыхления, формы и параметров стоек, плодородия орошаемых почв.

В Туркменистане разуплотнение и углубление пахотного горизонта необходимо проводить на 1,3–1,5 млн. га сельхозугодий, а годовая потребность в орудиях для рыхления почвы составляет 7–8 тыс. шт. Лабораторными и полевыми испытаниями установлено, что агротехническая и энергетическая эффективность глубокого рыхления зависит от формы и параметров стоек, долот, кротователей и схемы расстановки рабочих органов на раме орудия [1].

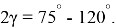

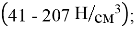

Из исследований М. И. Чеботарева [8], известно также [4, 6, 7], что производительность безотвальной обработки почвы плугом ПЧН выше в 2,2–2,7 раза, чес лемешной отвальной обработки, и составляет 0,84 га/ч, а расход топлива ниже на 76–82 %. При этом рабочие органы плуга имеют вид пластинчатых стоек с плоскорежущими треугольными лапами, у которых ширина захвата лапы

Согласно данным А. Н. Зеленина [4] известно, что при обработке почвы чизельными плугами с прямыми стойками и долотами с шириной

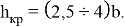

Расстояние между стойками устанавливается в зависимости от высоты гребней

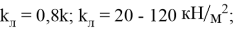

где:

Так как рыхлителя 2 опорных колеса, то

где:

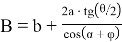

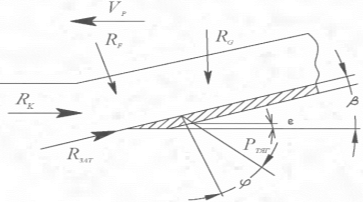

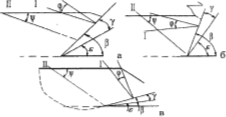

При безотвальном рыхлении почвы рабочими органами, имеющими вид стрельчатой лапы, закрепленной на стойке схема сил сопротивления действующих на клинообразный рабочий орган имеет вид (рис. 1).Продольная слагающая

где:

Рис. 1. Схема сил сопротивления, действующих на клинообразный рабочий орган:

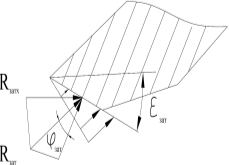

Рис. 2. Схема к определению давления почвы, на затылочную фаску

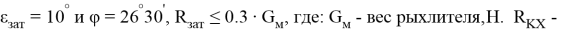

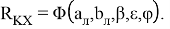

Схема к определению давления почвы, на затылочную фаску, которая определяется согласно выражению

где:

где:

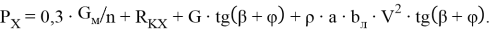

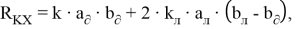

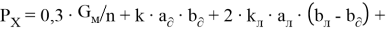

После подстановки развернутая зависимость для определения продольной слагающей силы тяги для двугранного клина:

Однако известно [5, 7, 8], что нагрузки, воспринимаемые лапами культиватора первого ряда примерно в 2 раза больше нагрузок лап 2-го ряда за счёт блокированного резания. В связи с чем, выдвигаем гипотезу, что если применить приёмы блокированного резания при конструировании лапы, то появляется возможность снижения

где:

где:

Подставляя выражение

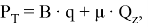

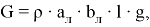

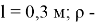

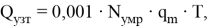

Удельное тяговое усилие рыхлителя

где:

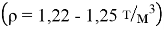

Удельная мощность рыхлителя

где:

Удельные затраты топлива за 1 час

где:

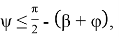

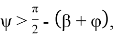

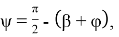

Снижения затрат энергии можно достичь также регулировкой наклона лап в момент работы, оказывая влияние на процессы образования элементной стружки и стружки отрыва (рис. 3), которые также зависят от силы

где:

на поверхности плоского отделения элементов стружки возникают нормальные напряжения, способствующие соединению элементов почвенной стружки, т. е. происходит сгруживание, а энергозатраты будут максимальные.

В случае (рис. 3в):

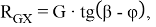

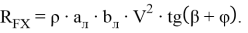

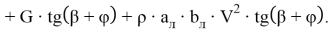

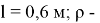

пласт срезается сплошной лентой. При этом энергозатраты будут минимальные. Формы лезвий щелевателей [5] и предлогаемое (к) приведена на рисунке 4. Испытаниями опытных образцов глубокорыхлителей [1, 2, 3] установлено, что рабочие органы с двухъярусным расположением долот по сравнению с серийными обеспечивают: с трактором Claas-повышение производительности на 10,9 %, увеличение полноты рыхления на 30 %; с трактором John-Deere-повышение производительности на 11,5 %, увеличение полноты рыхления на 21 %. Определено влияние усовершенствованного глубокорыхлителя кротовательного типа НАД-2–60М на изменение плотности почвы, ее водного и температурного режимов. Обработка почвы на глубину до 60 см, снижает ее плотность по всей глубине, с 1,5–1,6 до 1,1–1,2 г/см, что способствует аккумуляции влаги, повышая её содержание в горизонте 10–55 см на 50 %. При этом уменьшается сопротивление грунта, что в последующем приведёт к снижению расхода топлива. Установлено, что по эксплуатационным затратам на 1 га усовершенствованный глубокорыхлитель кротовательного типа НАД-2–60М по расходам горючее на 27 % экономичнее по сравнению с глубокорыхлителем ГРН-60.

Рис. 3. Схема образования элементной почвенной стружки и стружки отрыва

![Формы лезвий щелевателей [5] и предлогаемое (к)](https://moluch.ru/blmcbn/105983/105983.121.png)

Рис. 4. Формы лезвий щелевателей [5] и предлогаемое (к)

Результаты исследований использованы при разработке новых конструкций, в котором глубокое рыхление грунта сочетается с одновременным внутрипочвенным внесением жидких органических и минеральных удобрений. Они просты в устройстве и надежны в работе. При использовании жидких удобрения из него корневая система хлопчатника быстрее развивается, глубже проникает в почву. Для этих целей в сельскохозяйственном акционерном обществе имени Героя Туркменистана Садулла Розметова этрапа имени С. А. Ниязова Дашогузского велаята сконструирован и испытан универсальный глубокорыхлитель ПР-0,5, кротовательного типа НАД-2–60 и НАД-2–60М, а также культиватор растениепитатель КР-5–40. Результаты исследования приняты к использованию в акционерном обществе имени С.Розметова Дашогузского велаята и внедрены в производство сельского хозяйства страны.

Литература:

- Данатаров, А. Устойчивость кротовых дрен. /Гидротехника и мелиорация на Украине. УкрНИИГиМ. вып.3. -Киев, 1994. -с.52–56.

- Данатаров, А., Сапаров, К. Б. Устройство аэрационного дренажа в аридной зоне. //Мелиорация и водное хозяйство. -М., 1994. -с.24–26.

- Данатаров, А. Аэрационный дренаж в условиях Туркменистана. //Технические науки: проблемы и перспективы. -СПб., 2011. -с.41–42.

- Зеленин, А.Н., Баловнев, В.И., Керов, И. П. Машины для землеройных работ. -М.: Машиностроение, 1975. -424с.

- Салдаев, А.М., Сапунков, А. П. Теоретическое обоснование параметров рабочего органадля щелеванияпочвы. /Повышение плодородия орошаемых почв при интенсивном использовании. -Волгоград, 1989. -с.163–175.

- Теория и расчет почвообрабатывающих машин /Г. Н. Синеокова, И. М. Панов. -М.: Машиностроение, 1977.

- Тарасенко, Б. Ф. Конструктивно-технологическое решение для внесения и заделки органических удобрений при безотвальной обработке почвы. /Тр. /КубГАУ. 2010.

- Чеботарев, М. И. Механико-технологическое обоснование систем машин для рисоводства: дис… д-ра техн. наук. / М. И. Чеботарев. -Зерноград, 1997.