Разработка универсальной системы удаленного управления технологическим оборудованием, для целей увеличения производительности и качества ремонта оборудования техническим персоналом производства.

Ключевые слова: автоматизация, система, технологический процесс, удаленное управление.

В современном обществе все больше и больше работ передается на выполнение автоматизированным системам, предполагающим качественное управление и своевременное сервисное обслуживание [1].

Современные автоматизированные системы порой охватывают весь завод в целом, а порой и предприятие или компанию.

Несмотря на такой уровень технологичности, роль человека в процессе важна по сей день. Понимая, что эффективность управления сильно зависит от используемых средств, а на рынке представлены решения, не совсем удовлетворяющие всем предъявляемым требованиям, принято решение самостоятельно разработать дополнительную систему, которая позволит, при минимальных затратах на внедрение и эксплуатацию, управление любым технологическим производственным процессом и на любом оборудовании.

А нужно ли нам это? Окупятся ли затраты на самостоятельную разработку новой системы? Нужна ли простому электромеханику своя система удаленного управления технологическим процессом?

Все мы понимаем тот факт, что какое бы качественное оборудование ни было, всегда есть необходимость это оборудование обслуживать, настраивать, ремонтировать. Можно спокойно ждать пока произойдет авария (отказ оборудования) и потом в срочном порядке устранять неисправность и вероятные, возникшие разные проблемы. Это вариант для ленивых, он имеет место быть, хотя вероятные экономические потери могут оказаться гораздо выше, чем вариант, постоянного сервисного обслуживания. Если выбрать вариант постоянного сервисного обслуживания, да еще с предварительной (превентивной) заменой деталей, то стабильность технологического процесса гораздо выше, хотя расходы денежных средств могут быть тоже достаточно значительными. Обычно выбирают, что-то среднее и доступное именно этой компании и так решают проблему. Но главное в том, что при любом варианте обслуживания, необходимость присутствия специалиста в цехе (возле оборудования) бесспорна. Отсюда явно и то, что чем лучше работник (специалист) проведет сервис, ремонт, наблюдение и осмотр, в конечном итоге, зависит надежность и безопасность оборудования. И конечно понятно, что чем более совершенными инструментами обслуживания будет работник наделен, чем удобнее ему работать, тем большие возможности мы получим, для его производительной и качественной работы.

Снабдить работника эффективным, несложным и желательно недорогим инструментом (средством) для работы — это и есть наша задача.

Предоставить специалисту дополнительный и нужный способ, вот цель нашего проекта по разработке системы управления.

Решая, поставленную задачу, важно хорошо понимать принципы работы автоматизированных технологических систем и знать методы работы с ними.

Проведя практические наблюдения за работой технического персонала, была выявлена потребность удаленного мониторинга и управления элементами производственного оборудования. Значительная потребность была обнаружена на оборудовании молокоперерабатывающего завода, в силу специфики его работы, а именно непрерывности процесса.

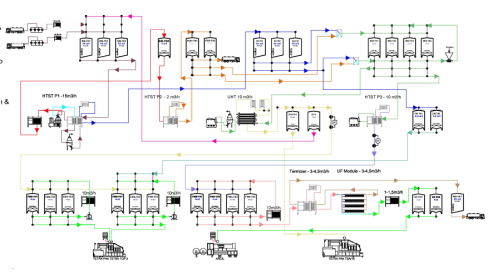

Рассмотрим, как организован производственный процесс. Оборудование состоит из баков и трубопроводов, а транспортировка (перекачка) продуктов в разных направлениях и через разное необходимое оборудование реализовано наличием большого количества переключающих клапанов и насосов. К этому добавляется, конечно, контроль параметров, в частности температур. Оборудование занимает обширную площадь. Запуск и контроль процессов успешно реализован через сервер на персональные компьютеры операторов в помещении оператора, что вполне достаточно. Оборудование нашей предметной области достаточно типизировано. Аналогично этим общим принципам, и с применением похожего, а иногда и идентичного, оборудования построено большинство современных заводов по переработке молока. Технология показана на рисунке 1.

Рис. 1. Технологическая схема процесса

Следует добавить, что на этом технологическом плане не показана инфраструктура моющего оборудования. Мойка оборудования с обязательной периодичностью — обязательная часть процесса переработки. Оборудование молочных заводов достаточно большое. Для примера, одна емкость для хранения имеет объем 50 м 3 . Оборудование всех отделений связано между собой трубопроводами, для передачи продукта и почти все оборудование связано одной автоматизированной системой.

Автоматизированные системы крупные предприятия предпочитают создавать на надежном оборудовании фирмы Siemens, которое располагает значительными возможностями [2]. Применяют и отечественные аналоги оборудования автоматизации, как пример компания Овен [3], но скорее на локальных, обособленных устройствах. Опираясь на ресурс официального сайт фирмы Emerson [4], мы увидим, что на рынке присутствуют и специализированные компании, подобные компании Emerson, задача которых разработка и внедрение комплексов автоматизации процессов в конкретных отраслях промышленности, в частности молочной, в виде комплексного решения. Это значит — создать технологическую линию как говорят под ключ, а там и оборудование и управляющая техника, все присутствует.

Работают автоматизированные системы управления технологическим процессом на базе SCADA систем и контроллеров в отделения. Связь организована по цифровой сети. Процесс контролируется и управляется через терминалы операторов, в специально организованных помещениях. Система функциональна. Однако, для работников технических служб (сервисов) удобно, а иногда и важно, получить часть возможностей мониторинга и управления находясь прямо среди оборудования. Такая необходимость очень часто возникает при плановых технических осмотрах и техническом обслуживании оборудования. Эта задача не является критической и поэтому не предъявляет требований к изменению технологической системы управления, но является перспективной, так как позволяет работнику повысить эффективность своей работы.

Используя современную техническую базу и алгоритмы, возможно, решить поставленную задачу и более того, решить с небольшими финансовыми затратами.

Система управления процессом должна позволять управлять отдельными узлами или элементами технологического оборудования при помощи переносных (мобильных) устройств, чтобы технический персонал мог, находясь в непосредственной близости с нужным оборудованием, производить некоторые манипуляции с ним посредством графического интерфейса программы, при этом, не нарушая и не теряя контроля над происходящими рядом процессами. Оборудование и программы для реализации данной системы не должны быть очень дорогими и должны быть доступными для предприятия.

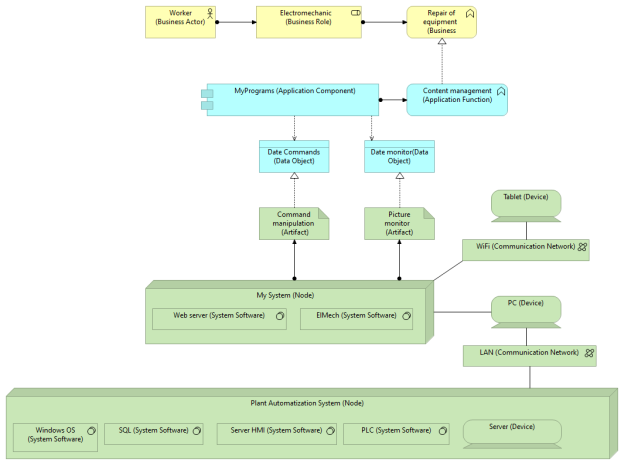

Отсюда следует, что не нужно применять редкое и сложное оборудование. Желательно, использовать для работы уже имеющееся в наличии техническое оснащение производства в части IT инфраструктуры, дополнив его необходимыми для системы элементами оборудования и программного обеспечения. Требованиями к программному продукту является простота его использования и максимальное удовлетворение запросов пользователей [5]. В работе предполагается объединить устройства типа планшет с сервером, управляющим технологическим процессом, и, в дальнейшем, дополнить систему функционалом помощи техническому персоналу. На рисунке 2 мы можем увидеть модель построения и взаимодействия системы автоматизации, с учетом интеграции, рассматриваемого нами, варианта реализации вспомогательной системы удаленного управления.

Рис. 2. Архитектура процессов

Вспомогательная (дополнительная) система не является сложной, но позволяет достигнуть поставленных целей, и в этом ее преимущество.

Конечно, на рынке автоматизации, присутствует ряд готовых продуктов, что могут выполнить нашу задачу. Однако, использовать готовые решения, не всегда бывает целесообразно. Например, программы, свободно распространяемые через сеть интернет, могут не обеспечить гарантии работоспособности и конфиденциальности. Более того, они нацелены на рекламу в прямом или косвенном варианте и для целей предприятия, их использование не является правильным решением. Существующие пакеты разработки и проектирования требуют, как правило, значительных финансовых затрат, а кроме того, ставят компанию в зависимость от поставщика оборудования и услуг по обслуживанию проекта. Альтернативные способы таковы:

1) переделывать проект с учетом новых потребностей имеющимися средствами WinCC V7. Достоинство — не требуется приобретать новые программы, так как имеющийся инструментарий позволяет, при наличии специальных навыков, изменять проект, внедряя новые возможности. Недостаток — экономически не выгодно переделывать проект даже для одной системы. Если систем не одна, то для каждой придется переписывать программу индивидуально, да и навыки работы с программой нужны;

2) использовать расширения используемой программы типа Siemens WinCC Web. Достоинство — удобно и надежно, так как продукт уже протестирован и проверен на практике. Недостаток — требуются затраты на установку и обслуживание нового пакета. Имеется привязка к платформе и поставщику;

3) использовать более современные технологии (программы для разработки) что позволяют создать и применить гибкие решения для своей системы. Для примера, пакет Siemens OA. Достоинства — программы такого плана ориентированы на возможность создавать очень гибкие решения, и поддерживают разные платформы и подходы к архитектуре. Недостатки — стоимость этого пакета разработки достаточно высокая в принципе. Более того, экономически очень сильно не выгодно переделывать целый проект рабочей системы, чтобы добавить ряд удобных функций.

Как мы убедились, использовать готовое решение порой не так удобно. Учитывая, что для разработки собственной системы управления нам достаточно будет использовать уже готовые модули или библиотеки на известных языках программирования типа Java и Си. А функции обмена информацией возложив на стандартные и проверенные протоколы типа TCP/IP и RDP. То мы без особых затрат времени и финансов, способны получить достаточно эффективный продукт, да еще и с возможностью расширения функционала под специализацию технического работника.

Подводя итоги, можно считать доказанным, что разрабатываемая универсальная система удаленного управления, будет востребована на данном технологическом оборудовании. Ожидается, что разрабатываемая система позволит не только удаленно управлять любым производственным процессом, но и работать практически на любом оборудовании, повысить эффективность технического персонала, существенно увеличить производительность процессов производства и безопасность.

Литература:

- Повышение качественных показателей системы автоматизации пищевых производств / В. Иванов, В. Балюбаш, С. Красоткин. − 2015. − 4 с.

- Статья интернет-ресурса официального сайт фирмы Siemens. Режим доступа: http://www.siemens.com/ (дата обращения: 15.02.2022).

- Описание статьи интернет-ресурса официального сайт фирмы Овен. Режим доступа: http://www.owen.ru/ (дата обращения: 15.02.2022).

- Описание статьи интернет-ресурса официального сайт фирмы Emerson. Режим доступа: http://www.emerson.com/ (дата обращения: 15.02.2022).

- Купер, А. Основы проектирования взаимодействия /А. Купер. — СПб: Символ–плюс, 2009. — 688 с.