Рассмотрены два способов упрочнения абразивных кругов. Разработаны методики исследований остаточных напряжений. Исследовано влияние зернистости, твердости на образование остаточных напряжений. Показано, что упрочнение повышает критическую скорость разрыва на 30–35 %.

Развитие научно-технического прогресса диктует повышение производительности и качества при изготовлении продукции. В связи с этим огромное внимание уделяется окончательным видам обработки на заключительном этапе изготовления деталей. Это, прежде всего, касается шлифовальной обработки поверхностей абразивным инструментом. В настоящее время отечественная промышленность с трудом может конкурировать по качеству изготовления абразивных кругов (АК) с зарубежными аналогами. Основная причина этого — применение технологий изготовления абразивного инструмента (АИ), которые не модернизировались на протяжении десятка лет. Тем не менее, сейчас существуют методы повышения качества изготовления кругов: добавление в компонент связки дополнительного связующего звена, армирование кристаллической решетки, введение в решетку дополнительного зерна, компенсирующего связи между зернами. Все эти методы направлены на повышение прочности и стойкости круга. Но они требуют значительных дополнительных затрат на изготовление АК, т. к. необходимо кардинально изменить технологию.

Существует еще один способ — упрочнение АК, позволяющее регулировать величину и знак остаточных напряжений (ОН), которые формируются в процессе термообработки кругов. Поэтому целесообразно рассмотреть механизм формирования ОН в АК.

Определение ОН осуществлялось двумя методами: методом Г. Закса и методом Н. Давиденкова. Исследованиями установлено, что более точным является второй метод.

Для определения ОН изготавливались образцы АК, размерами 130×102×10 мм. На торец круга клеем крепилась металлическая полированная пластина, с нанесенными на ней на расстоянии 10 мм две реперные точки. Измерялось расстояние между ними Ai с точностью ≈ 0,001 мм. Круг разрезался посередине пластины, опять с замером расстояния между точками. Далее на специальной оправке с наружной стороны круга алмазным карандашом производилось снятие абразива по 0,05–0,1 мм. Точение производилось с режимами: Vкр = 2…3 м, Sпрод = 0,1 мм/об. После снятия слоя производился замер расстояния между реперными точками Ai(n). Полученные данные подставлялись в формулу Б. А. Кравченко [1] и по ней определялись ОН.

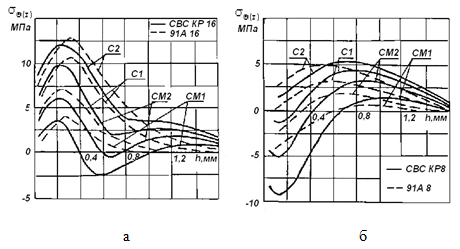

На рисунке 1 показано влияние характеристик АК на величину окружных

остаточных напряжений, полученных при термообработке. Исследованиями

установлено, что в АК зернистостью 16 и более

в поверхностном слое формируются остаточные напряжения

растяжения, которые имеют максимум на глубине 0,2 … 0,3 мм,

что соответствует второму слою зёрен. В дальнейшем величина

![]() уменьшается и на глубине 1,5 мм стабилизируется. С увеличением

твердости связки от СМ1 до С2 величина

уменьшается и на глубине 1,5 мм стабилизируется. С увеличением

твердости связки от СМ1 до С2 величина

![]() повышается с 3 МПА до 12 МПА. Для круга твердостью СМ2 смена знака

остаточных напряжений наблюдается на глубине h = 0,4 мм. Для

абразивных кругов 91А имеет место рост растягивающих напряжений

повышается с 3 МПА до 12 МПА. Для круга твердостью СМ2 смена знака

остаточных напряжений наблюдается на глубине h = 0,4 мм. Для

абразивных кругов 91А имеет место рост растягивающих напряжений

![]() на 2–4 МПа. Это связано, на наш взгляд, с увеличением

модуля упругости данного круга, т. к. деформационные кривые для

исследуемых кругов не имели принципиальной разницы. В тоже время

при исследовании остаточных напряжений в АИ зернистостью 8

наблюдается изменение знака напряжений. Это подтверждает ранее

проведенные теоретические предположения о кинетике усадки АИ

после термообработки. Установлено, что для АК твердостью СМ2 и М3

характерно формирование в поверхностных слоях остаточных

напряжений сжатия величиной 5…8 МПа, которые на глубине h =

0,4–0,6 мм плавно переходят в небольшие растягивающие

напряжения. Для образцов средней твердости величина

на 2–4 МПа. Это связано, на наш взгляд, с увеличением

модуля упругости данного круга, т. к. деформационные кривые для

исследуемых кругов не имели принципиальной разницы. В тоже время

при исследовании остаточных напряжений в АИ зернистостью 8

наблюдается изменение знака напряжений. Это подтверждает ранее

проведенные теоретические предположения о кинетике усадки АИ

после термообработки. Установлено, что для АК твердостью СМ2 и М3

характерно формирование в поверхностных слоях остаточных

напряжений сжатия величиной 5…8 МПа, которые на глубине h =

0,4–0,6 мм плавно переходят в небольшие растягивающие

напряжения. Для образцов средней твердости величина

![]() близка к нулю. АК из зерен 91А имеют меньшую величину остаточных

напряжений, по сравнению с кругами из СВС-корунда.

близка к нулю. АК из зерен 91А имеют меньшую величину остаточных

напряжений, по сравнению с кругами из СВС-корунда.

Рис. 1. Влияние твердости АК на тангенциальные остаточные напряжения в кругах на керамических связках зернистостью 16 (а) и зернистостью 8 (б).

С увеличением твердости связки

![]() снижается до 3…4 МПа. Таким образом, установлено, что при

изготовлении АК на керамических связках в поверхностном слое

формируются остаточные напряжения, величина которых зависит от

зернистости, твердости, марки зерна.

снижается до 3…4 МПа. Таким образом, установлено, что при

изготовлении АК на керамических связках в поверхностном слое

формируются остаточные напряжения, величина которых зависит от

зернистости, твердости, марки зерна.

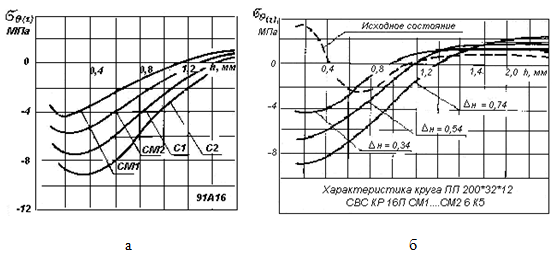

На рисунке 2(а) показаны экспериментальные зависимости влияния

твердости связки на остаточные напряжения. Установлено, что

с повышением твердости связки от СМ1 до С2 для образцов из 91А

16Н 6 К5 величина

![]() сжатия повышается с 3 МПа до 7.5 МПа. Уменьшение зернистости до 8

увеличивает сжимающие напряжения на 4–5 МПа.

сжатия повышается с 3 МПа до 7.5 МПа. Уменьшение зернистости до 8

увеличивает сжимающие напряжения на 4–5 МПа.

Рис. 2. Влияние твердости (а) и натяга(б) на остаточные напряжения в кругах на керамических связках.

На рисунке 2(б) показано влияние натяга на величину

![]() .

Из приведенных данных видно, что с увеличением натяга при

упрочнении мощность эпюры сжатия повышается. Величина натяга зависит

от диаметра отверстия и для

.

Из приведенных данных видно, что с увеличением натяга при

упрочнении мощность эпюры сжатия повышается. Величина натяга зависит

от диаметра отверстия и для

![]() 32…72

не может быть больше 0.4…0.5 мм, поэтому для увеличения натяга

можно предложить предварительный нагрев заготовки круга перед

термообработкой до температуры 4000С, что позволит

повысить натяг до 0.7…0.8 мм. Используя зависимость (4.10)

[2], можно рассчитать остаточные напряжения, сформированные в АК

после его охлаждения.

32…72

не может быть больше 0.4…0.5 мм, поэтому для увеличения натяга

можно предложить предварительный нагрев заготовки круга перед

термообработкой до температуры 4000С, что позволит

повысить натяг до 0.7…0.8 мм. Используя зависимость (4.10)

[2], можно рассчитать остаточные напряжения, сформированные в АК

после его охлаждения.

Известно, что керамические изделия, в том числе и абразивные инструменты, имеют пределы прочности на растяжения в 6–8 раз меньше, чем предел прочности на сжатие, поэтому наличие растягивающих остаточных напряжений величиной до 10–15 МПа может существенно повлиять на прочность АИ.

Теперь рассмотрим способ упрочнения. Он подразделяется на два метода. Первый основан на пластической деформации абразивной массы в вязкотекучем состоянии при термообработке. Второй метод — упрочнение уже изготовленного круга. На первый способ получен патент [3].

Рассмотрим первый метод. В отверстие АК вставляется металлическая оправка с зазором Δз. при спекании за счет разницы коэффициентов термического расширения металлической оправки и абразивной массы оправка при нагревании входит в контакт с поверхностью отверстия и деформирует его, создавая, ОН определенной направленности. Разрушение не происходит, т. к. при повышении температуры до Θ1 абразивная масса переходит в вязкотекучее состояние. Эффект упрочнения достигается тем, что возникает натяг, т. к. коэффициент термического расширения оправки при Θ = 12500С в 10–15 раз больше абразивной массы. Натяг изменяет напряженное поле в отверстии и формирует ОН сжатия, форма эпюры которых зависит от характеристик АК и режимов упрочнения.

Второй метод основан на упрочнении АК после термообработки, т. е. эту технологию можно применить практически на любом заводе. Суть его состоит в том, что в отверстие круга с рассчитанным зазором, вставляется разрезная оправка из жаропрочной стали, которая вместе с кругом помещается в печь. При нагревании круга с оправкой до 700 0С зазор выбирается, и слои АК подготавливаются к деформации. Повышение температуры до 500–1000 0С изменяет структуру поверхности АК в отверстии [3]. В результате получается аналогичный эффект упрочнения как и в первом способе.

Для кругов, изготовленных по обычной технологии, в процессе охлаждения отверстия возникают временные напряжения растяжения, в зависимости от которых формируются ОН. Их знак связан с продольной и поперечной усадкой гранул в процессе термообработки. В случае применения упрочняющей термообработки картина изменяется независимо от зернистости АК. Под действием напряжений, вызванных натягом, зерна, окруженные связкой, приобретают радиальное перемещение. При этом расстояние между центрами зерен — уменьшается. Это приводит к уменьшению пористости в упрочненном слое. В результате охлаждения упрочненный слой первый приобретает кристаллическую структуру и уменьшает свой объем, действует так называемая усадка. Этому процессу препятствуют слои, расположенные глубже, они вызывают в этом слое растягивающие временные напряжения, которые по своей величине меньше технологических. Поэтому, после того как связка на внутренней части круга приобретает твердое состояние, на поверхности отверстия в результате усадки сформируются ОН сжатия. Отсюда можно сделать вывод, что существует взаимосвязь деформации внутренней поверхности АК и формированием в поверхностном слое ОН сжатия [3].

Выводы:

Разработаны методики определения ОН в АК. Установлено, что большое влияние на формирование ОН оказывают характеристики АК. С увеличением зернистости и твердости величина σΘ(r) повышается. Установлено, что для кругов зернистостью больше 16 характерно формирование ОН растяжения, с зернистостью меньше 16 — сжатия. С увеличением твердости связки величина σΘ(r) повышается.

Разработана новая технология упрочнения АК, которая позволяет регулировать величину и знак ОН.

Исследовано влияние процесса упрочнения АК на критическую скорость разрыва. Испытания АК на прочность показали, что эффект упрочнения зависит от марки абразивного материала, зернистости, процентного содержания и марки керамической связки. Установлено, что крупнозернистые круги из электрокорундов увеличивают критическую скорость разрыва на 30–35 %. При этом с увеличением натяга при упрочнении в 2 раза Vср повышается на 15 %.

Литература:

Кравченко Б. А. Теория формирования поверхностного слоя деталей машин при механической обработке: Учеб. пособ. Куйбышев: Куйбышевский политехнический ин-т, 1981. 90 с.

Носов Н. В., Кравченко Б. А. Технологические основы проектирования абразивных инструментов. М.: Машиностроение-1, 2003.258 с.

Патент 2113341 (РФ) Кравченко Б. А., Носов Н. В., Самарин Ю. П. Способ упрочнения абразивных кругов. Кл. В 24 Д 5/4. Зарегистрировано 20 июня 1998г.