В регионах с жарким и влажным климатом происходит интенсивное заражение смазок микроорганизмами, что приводит к резкому ухудшению их технических свойств: смазки становятся коррозионно–активными, уменьшаются их вязкость, предел прочности, температура каплепадения. Разработка высокоэффективных защитных смазок требует поиска новых: малорастворимых соединений, обладающих свойствами ингибиторов коррозии металлов и одновременно являющихся бактерицидами.

Целью проведенной нами работы было изучение влияния солей нафтеновых кислот (нафтената никеля, кобальта, натрия) на защитные свойства пластичных углеводородных смазок.

Для получения никель- и кобальтнафтенатов нафтеновые кислоты–керосино–газойлевых фракций чистотой 96–98 %, выделенные из нефти месторождения Кукдумалак, предварительно переводились в натриевые соли обработкой их 10 %–ным водным раствором NaOH при комнатной температуре. Полученные натрийнафтенаты растворялись в воде п водный раствор их (RCOONa) обрабатывался насыщенным раствором в стехиометрическом количестве СоСl2 или NiС12 с интенсивным перемешиванием при температуре 40–45 °С до нейтральной реакции.

В результате обменной реакции 2RCOONa

+ СоС12![]() (RCOO)2Co+

+2NaCl

или 2RCOONa+

NiCl2

(RCOO)2Co+

+2NaCl

или 2RCOONa+

NiCl2![]() (RCOO)2Ni

+ 2NaCl

из раствора выпадали тестообразные мыла (RCОO)2Ni

или (RСОО)2Со.

Выпавший осадок солей отделяли от водного раствора NaCl,

а затем растворяли в легком

бензине в соотношении 1:3.

Бензиновый раствор солей промывали водой

от ионов NaCl

до исчезновения ионов хлора, а затем высушивали.

(RCOO)2Ni

+ 2NaCl

из раствора выпадали тестообразные мыла (RCОO)2Ni

или (RСОО)2Со.

Выпавший осадок солей отделяли от водного раствора NaCl,

а затем растворяли в легком

бензине в соотношении 1:3.

Бензиновый раствор солей промывали водой

от ионов NaCl

до исчезновения ионов хлора, а затем высушивали.

После перегонки бензина соли (RCOO)2Ni, (RCOO)2Co доводили до постоянного веса в термостате. Выход нафтенатов составил 98–99 %.

Полученные соли приобретали цвет катиона: (RCOO)2Ni–зеленый, (RCOO)2Co — синий, a RCOONa–светло–желтый.

В качестве смазочной основы для исследований использовался петролатум, в который вводились указанные соли в отдельности в количеств 1; 3; 5 %.

За критерий защитного действия полученных смазок было принято изменение кинетики анодных и катодных реакций на стали под тонким слоем смазки в электролите — солёной воде [1].

Защитные действия смазочных составов, включающих исследуемые вещества, оценивались также по времени появления первых признаков коррозии на стальных образцах, покрытых слоем этих смазок. Смазка наносилась на стальные образцы толщиной 10 мкм. Образцы выдерживались в объеме морской воды до появления точечных коррозионных поражений. Физико-механические свойства исследуемых смазок (см.–таблицу) характеризовались пределом прочности, температурой каплепадения и сползания смазки по ГОСТу [2].

Предел текучести смазки определялся с помощью пластомера К-2. Определение грибостойкости проводилось на 2 питательных средах: голодном агаре и сусле — агаре по методике МЭК-54.

Суспензия спор грибов распылялась на образцы смазок, помещенных в чашке Петри. Образцы испытывались при температуре 37–39 °С и относительной влажности 98–100 %. Для определения грибоустойчивости смазок образцы инкубировали в течение 35 сут.

Оценка грибостойкости смазок проводилась под микроскопом при 50–60-кратном увеличении по следующей шкале: смазка грибостойкая — отсутствие роста грибов на поверхности смазки, слабопоражаемая–рост грибов наблюдается лишь по краям смазки, среднепоражаемая–рост грибов происходит на 50 % поверхности смазки и сильнопоражаемая–вся поверхность смазки покрыта мицелием.

Таблица 1

Некоторых физико-механические свойства исследуемых смазок

|

Состав смазки, масс. % |

Температура, °С |

Предел прочности, кГ/см2 |

Время появления первых признаков коррозии на стали, час |

|

|

Каплепадения |

Сползания |

|||

|

Петролатум 100% |

48 |

43 |

6,1 |

33 |

|

Петролатум + 1 % нафтената никеля |

59 |

43 |

8,0 |

194 |

|

Петролатум + 3% нафтената никеля |

59 |

44 |

8,0 |

236 |

|

Петролатум + 5% нафтената никеля |

58 |

44 |

7,8 |

352 |

|

Петролатум + 1 % нафтената кобальта |

59 |

51 |

7,4 |

389 |

|

Петролатум + 3% нафтената кобальта |

59 |

51 |

7,0 |

434 |

|

Петролатум + 5% нафтената кобальта |

61 |

51 |

6,8 |

496 |

|

Петролатум - 1 % нафтената натрия |

63 |

51 |

9,0 |

137 |

|

Петролатум + 3% нафтената натрия |

74 |

51 |

10,0 |

137 |

|

Петролатум + 5% нафтената натрия |

83 |

51 |

11,2 |

137 |

Результаты исследований показали, что петролатум является субстратом для плесневых грибов и после 30-суточного испытания вся поверхность петролатума покрывается мицелием.

Присутствие в смазках 3 и 5 % нафтената натрия не повышает грибостойкость смазок, наблюдается лишь постепенное обрастание поверхности смазок.

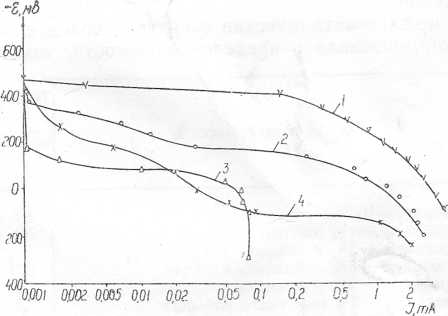

Добавление же в смазки 1:3 и 5 % нафтената кобальта и 3 и 5 % нафтената никеля обеспечивает абсолютную грибостойкость смазок. На рисунке приведены смещения электродного потенциала при анодной поляризации стальных образцов, покрытых смазками.

Сравнение анодных поляризационных кривых для исследуемых составов с кривой для петролатума показывает более высокое смещение потенциала для исследуемых веществ во всем диапазоне поляризационных токов. Это свидетельствует о затрудненном протекании анодной реакции. Наилучшими тормозящими свойствами обладает состав с нафтенатом никеля, для которого смещение потенциала электрода выражено наиболее сильно (см. рисунок, кривая 3). Наименьшее смещение наблюдается для; состава с нафтенатом натрия (кривая 2).

Рис. 1. Сравнение анодных поляризационных кривых для исследуемых составов: 1-петролатум; 2-петролатум +3 % нафтената натрия; 3-петролатум+3 % нафтената никеля; 4- петролатум-З % нафтената кобальта.

Результаты измерений при катодной поляризации образцов, покрытых исследуемыми составами, показывают, что в случае смещения потенциала рабочего электрода в отрицательную сторону вплоть до 1000–1100 мВ токи поляризации практически отсутствуют. Это свидетельствует о сильном торможении катодных процессов вследствие чего исследуемые вещества можно отнести к ингибиторам коррозии резко выраженного катодного действия.

Результаты измерений физико-механических характеристик показали, что с увеличением концентрации исследуемого соединения от 1 до 5 % защитные свойства углеводородной пластичной смазки улучшаются; это видно по увеличению времени, истекшего до появления первых признаков коррозии на образце. Исключение составляет нафтенат натрия, увеличение концентрации которого не сказывается на повышении защитных свойств смазки.

В порядке возрастания защитных свойств исследуемые вещества располагаются в следующей последовательности: нафтената натрия, никеля, кобальта.

На механические свойства заметное влияние из исследуемых солей оказывает только нафтенат натрия, что выражается в существенном повышении предела прочности смазки, причем с ростом концентрации нафтената натрия растет также предел текучести. Нафтенат натрия оказывает сильное влияние и на температуру каплепадения смазки. Исходя, вышеизложенного данных можно сделать следующего выводы:

Исследованные соли по характеру воздействия на коррозию стали следует отнести к ингибиторам преимущественно катодного действии.

Haилучшие защитные свойства в составе пластичной углеводородной смазки проявляет нафтенат кобальта.

Нафтенаты никеля и кобальта являются антисептиками при содержании их в смазке от 1 до 5 %.

Литература:

Стандарты. «Нефтепродукты», Методы испытания, М., Изд-во стандартов, 1977.

Ханларова А. Г. и др. Электрохимическое исследование углеводородных смазок и ингибирующих добавок. «Защита металлов», М., 1972, с. 123–125.

Крупина Н. Н., Проскурнин А. Л., Дорогочинский А. З. Ароматизация н-бутана на цинксодержащем высококремнеземном цеолитном катализаторе // Нефтехимия. 1989. Т. 29. № 2. С. 192.