В статье посвящена новой методики подбора оптимальной дозы ионно-имплантационной активации поверхностного слоя деталей из легированных сталей перед ионным азотированием. Предложен критерий оптимизации величины дозы облучения ионами, связанный с величиной предела прочности азотированного слоя. Представлены результаты испытаний пластинчатых образцов со сквозным азотированным слоем. Показано, что использование методики подбора дозы облучения ионами азота при высокоэнергетической активации поверхности образцов из легированных сталей 40Х и 40ХН, позволяет определить ее оптимальное значение.

Ключевые слова: доза облучения, активация, азотированный слой, износостойкость, конструкционные стали, ионная имплантация, дефекты кристаллической структуры металла, интенсивность диффузии, нитридная сетка.

The article is devoted to a new technique for selecting the optimal dose of ion-implantation activation of the surface layer of alloy steel parts before ion nitriding. A criterion for optimizing the ion irradiation dose associated with the strength limit of the nitrided layer is proposed. The results of testing of plate samples with a through nitrided layer are presented. It is shown that the use of the method of selecting the dose of nitrogen ion irradiation with high-energy activation of the surface of samples made of alloy steels 40X and 40XN, allows us to determine its optimal value.

Keywords: radiation dose, activation, nitrided layer, wear resistance, structural steels, ion implantation, defects in the crystal structure of the metal, diffusion intensity, nitride mesh.

К одному из наиболее эффективных технологических методов повышения ресурса и надежности деталей машин и механизмов, работающих в условиях трения изнашивания, является формирование износостойких поверхностей. Широкое распространение в указанной области получили химико-термические технологии обработки поверхностей деталей, в частности азотирование. Общепризнано, что азотирование относится к распространенному виду обеспечения ряда эксплуатационных характеристик деталей, таких как повышение износостойкости, усталостной и коррозионной стойкости, задиростойкости деталей. Износостойкость деталей с азотированным слоем зависит от химического состава, структуры и ряда других характеристик материала поверхностного слоя (ПС), формирующимися на этапах механической, термической и финишной обработки. Применяемые в производстве технологии азотирования, основаны на использовании либо жидкого, газообразного и ионизированного состояния азота. При этом совершенствование технологии азотирования в последние годы связано с использованием высокоэнергетических методов воздействия на материал ПС детали как для активации поверхности, так и непосредственно в процессе формирования азотированного слоя (АС), а также при обработке сформированного АС.

Постановка задачи

Практика эксплуатации деталей с АС показала на явное преимущество ионного метода азотирования [1,2]. Однако, несмотря на развитие технологий азотирования деталей из конструкционных сталей, одним из основных ее недостатков является образование АС нитридной сетки [3], которая способствует существенному снижению износостойкости АС [1, 2].

Для снижения негативного влияния нитридной сетки (НС) разрабатываются различные методы воздействия на материал ПС. Применяются такие методы, как поверхностное пластическое деформирование (ППД), особенно при использовании технологий, основанных на многократном малоочаговом воздействии на материал ПС, таких, например, как обработка микрошариками, ультразвуковое воздействие упрочняющим инструментом, интенсивная пластическая деформация [4].

Методы ППД, особенно варианты высокоинтенсивного воздействия на материал ПС позволяют уменьшить размеры зерен материала и повысить содержание в ПС дефектов кристаллической решетки, что обеспечивает эффект активации материала ПС перед азотированием, но не приводят к устранению НС [4, 5]. Активации материала ПС методом сильноточной ионной имплантации при энергии порядка 1–3 кэВ, позволяет повысить интенсивность насыщения ПС азотом, однако также не приводит к устранению причин образования в АС нитридной сетки [7]. В то же время использование среднеэнергетической ионной имплантации (20–30 кэВ) позволяет устранить причины образования нитридной сетки, что приводит к значительному повышению износостойкости АС легированных сталей [8].

Известно, что различные методы упрочняющей обработки ПС деталей, при чрезмерном воздействии на материал ПС приводят к его разупрочнению [4]. Ионная имплантация, как метод упрочняющего воздействия на материал ПС также не является исключением и, при превышении дозы имплантируемых ионов, также приводит к снижению прочностных характеристик детали. В этой связи, совершенствование технологии ионно-имплантационной активации ПС перед азотированием требует разработки методики оценки оптимальной дозы ионов. В этой связи данная работа посвящена разработке методики оценки дозы ионно-имплантационной обработки материала ПС с целью определения ее оптимального значения.

Подбор оптимальной дозы облучения ионами при ионно-имплантационной активации поверхностного слоя детали перед азотированием

Широко известно, что для всех процессов изнашивания при различных вариантах трения общим является усталостный механизм изнашивания [2,9,10]. Наиболее слабым звеном АС при этом являются границы зерен, образующих НС [1,2]. Поэтому определение прочностных характеристик границ зерен позволяет оценить способность АС сопротивляться его разрушению в условиях воздействия внешних нагрузок [2,9].

Суть рассматриваемого способа подбора дозы ионной имплантации для активации поверхности детали из легированной стали перед азотированием [11] заключается в следующем. Осуществляют подготовку образцов из испытуемой легированной стали под ионную имплантацию, проводят ионную имплантацию образцов по заданным значениям энергии и дозы имплантации, осуществляют ионное азотирование образцов и выбор дозы имплантации ионов по результатам испытаний азотированных образцов. При этом используют одинаковые по форме и размерам плоские образцы для испытания на разрыв толщиной равной толщине заданного азотированного слоя, выбирают энергию ионов в диапазоне от 18 до 30 кэВ, выбирают вид и род имплантируемого иона, производят ионно-имплантационную обработку группы образцов, при увеличении для каждого последующего образца дозы ионной имплантации D i ИИ . Исследуемый диапазон доз облучения ионами выбирая от минимально возможной дозы D min ИИ , до дозы, вызывающей разупрочнение образца D max ИИ .

Шагом изменения доз выбирают из условия возможности построения зависимости предела прочности азотированного образца с предварительной активацией ионной имплантацией ϭв аз ИИ от дозы ионной имплантации D i ИИ : ϭв аз ИИ = f (D i ИИ ) , где D i ИИ — текущее значение исследуемой дозы ионной имплантации. После этого проводят сквозное азотирование всех имплантированных образцов, определяют предел прочности каждого образца ϭв i аз ИИ+А и по полученному максимальному значению предела прочности ϭв max аз ИИ+А выбирают дозу ионной имплантации D опт ИИ .

Результаты эксперимента и их обсуждение

Согласно вышеизложенной методики, была произведена оценка износостойкости деталей, полученных при активации ионной имплантацией образцов из легированных сталей 40Х, 40ХН.

Активация высокоэнергетической ионной имплантацией указанных образцов перед ионным азотированием проводилась по следующим режимам: имплантируемые ионы — ионы азота; энергия имплантации: 25 кэВ; дозы имплантации — в соответствии с подбором согласно предложенной методики.

Подбор доз осуществлялся следующим образом. Приготавливались образцы из испытуемых сталей 40Х и 40ХН толщиной 0,5 мм. Выбиралась минимальная доза имплантации (из условий обеспечения начала деформации тестового образца толщиной 0,5 мм из испытуемой стали при его односторонней обработки потоками ионов). Для стали 40Х минимальная доза D min ИИ 40Х составила приблизительно 0,20∙10 17 см -2 , а для стали 40ХН D min ИИ 40ХН — 0,22∙10 17 см -2 .

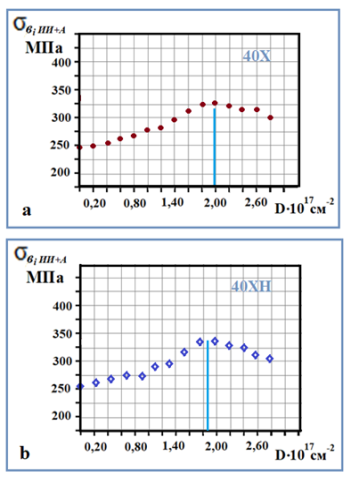

По два образца из каждой из испытуемых сталей 40Х и 40ХН обрабатывались методом ионной имплантации при энергии 25 кэВ, с увеличением дозы имплантации кратной минимальной дозе (для 40Х — 0,20∙10 17 см -2 , для 40ХН — 0,22∙10 17 см -2 ). Затем все образцы подвергались ионному азотированию (ИА) при одинаковых условиях, при обеспечении АС по всей толщине каждого образца. Затем на разрывной машине определялся величина предела прочности ϭв i аз ИИ+А каждого образца и строилась зависимость ϭв i аз ИИ = f (D i ИИ ) (рис.1).

Максимальное значение предела прочности ϭв i аз ИИ+А для каждого из сталей соответствовало оптимальному значению дозы имплантации ионов азота для проведения ионного азотирования. Согласно данным, полученным в результате исследований (рис.1) оптимальная доза ионной имплантации D опт ИИ составила: при энергии имплантации E = 25 кэВ для 40Х — D опт ИИ 40Х = 1,98∙10 17 см -2 , а для 40ХН — D опт ИИ 40ХН = 1,82∙10 17 см -2 ; при энергии имплантации E = 30 кэВ для 40Х — D опт ИИ 40Х = 1,84∙10 17 см -2 , а для 40ХН — D опт ИИ 40ХН = 1,56∙10 17 см -2 .

Рис. 1. Изменение предел прочности азотированных образцов (ϭвi ИИ+А) в зависимости от дозы ИИ перед ИА (а — для стали 40Х, b — для стали 40ХН)

Выводы

- Использование метода ионной имплантации (порядка 25 кэВ) для активации ПС перед азотированием, позволяет устранить процесс образования в азотированном слое нитридной сетки.

- Усталостный механизм изнашивания проявляется при всех видах трения, при этом в азотированном слое наиболее податливыми элементами являются границы зерен, поэтому оценка их прочностных характеристик позволяет оценить способность АС противостоять его разрушению в процессе трения.

- Методика подбора дозы облучения ионами при активации поверхностного слоя детали перед азотированием позволяет определить оптимальную дозу облучения ионами.

Литература:

- Лахтин Ю. М., Коган Я. Д., Шпис Г. И. и др. Теория и технология азотирования. — М.: Металлургия, 1991. — 320 с.

- Герасимов С. А. Структура и износостойкость азотированных конструкционных сталей и сплавов. / С. А. Герасимов, Л. И. Куксенова, В. Г. Лаптева. — 2-е изд., испр. — М.: Изд-во МГТУ им. Баумана, 2014. — 518 С.

- Технологические особенности азотирования резьбовых поверхностей ответственных деталей электромеханического привода/ А. О. Иваненко1, И. А. Тулькова, М. М. Уваров. Изв. вузов. приборостроение. 2018. т. 61, № 4. с. 360–367.

- Тиняев В. Г., Назаренко В. Д., Лахник А. М. Особенности формирования диффузионных слоев на сплавах железа после предварительной пластической деформации // Металлофизика и новейшие технологии. — 1996. — Т. 18. — № 2. — С. 45–51.

- Белый А. В., Кукареко В. А., Рубцов В. Е., Колубаев А. В. Сдвиговая пластическая деформация и износостойкость ионно-модифицированных материалов с твердыми слоями / Физическая мезомеханика 5 1 (2002 с. 51–57)

- Клименов В. А., Ковалевская Ж. Г., Перевалова О. Б. и др. Влияние ультразвуковой обработки поверхности стали 40Х13 на микроструктуру азотированного слоя, сформированного при высокоинтенсивной низкоэнергетической имплантации ионами азота // Физика металлов и металловедение. –2006. — Т. 102. — № 6. — С. 621–629.

- Ковалевская Ж. Г., Кукареко В. А. Особенности формирования азотированных слоев в пластически деформированной стали 40х, обработанной интенсивными потоками ионов азота. Известия Томского политехнического университета. 2014. Т. 324. № 2.

- Криони Н. К., Мингажева А. А., Мингажев А. Д. Повышение износостойкости деталей машин азотированием при подавлении процесса образования нитридной сетки. // Упрочняющие технологии и покрытия. 2022. Том 18 № 12 (216) С. 571–574.

- Основы трибологии (трение, износ, смазка): Учебник для технических вузов. 2-е изд.переработ. и доп./ А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ.ред. А. В. Чичинадзе. — М.: Машиностроения, 2001. — 664 с.

- Крагельский И. В. Трение и износ. Изд. 2 –е перераб и доп. М.Машиностроение 1968. 480 с.

- Патент РФ № 2794640. «Способ подбора дозы ионной имплантации для активации поверхности детали из легированной стали перед азотированием» // Мингажев А. Д., Криони Н. К., Мингажева А. А., 2023 г.