Энергосбережение — это процесс оптимизации и рационального использования энергетических ресурсов с целью сокращения потребления энергии и снижения негативного влияния на окружающую среду.

Энергосбережение может осуществляться в различных сферах жизни, включая промышленность, домашнее хозяйство, транспорт и государственные организации. Примеры мер по энергосбережению включают установку энергосберегающего оборудования, оптимизацию систем отопления и охлаждения, использование энергоэффективных технологий и повышение осведомленности населения о необходимости сокращения энергопотребления.

Энергосбережение имеет ряд преимуществ. Во-первых, оно способствует снижению затрат на энергию, что особенно актуально в условиях роста цен на энергоресурсы. Во-вторых, оно помогает сократить выбросы парниковых газов и других вредных веществ, что положительно влияет на окружающую среду и здоровье людей.

Оребрение поверхности теплообмена — это процесс нанесения специальных ребер или пластин на поверхность теплообменного оборудования, такого как конденсаторы, испарители, радиаторы, трубы и другие теплообменники. Оребрение используется для увеличения эффективности теплообмена, позволяя повысить передачу тепла между теплоносителями.

Данный обзор представляет анализ одного из способов оребрения теплообменной поверхности, кольцевого оребрения. В работе рассматриваются технологии пропусков и углов закручивания оребрения и исследуется влияние этих конфигураций на параметры теплообмена.

Ключевые слова: теплоэнергетика, теплотехника, оребрение, теплообмен, кольцевое оребрение, интенсификация теплообмена.

Как упоминалось ранее, оребрение является одним из методов интенсификации теплообмена, он заключается в размещении ребер или пластинок, специальных вставок, на поверхности теплообмена, что увеличивает площадь контакта между теплоносителями.

К способам повышения эффективности протекания тепловых процессов внутри труб круглого сечения можно отнести применение пассивных методов [1], предполагающих включение в состав конструкции внутренних участков трубных пучков теплообменных поверхностей перфорированные круглые кольца, вихревые образующие винтовые сечения или присоединенные спиральные провода [2].

Среди известных способов и методов оребрения наибольший интерес представляют кольцевые конструкции, позволяющие локально интенсифицировать параметры теплообмена.

Кольцевое оребрение — это метод оребрения, при котором на поверхности теплообменника создаются кольцевые ребра. Кольцевое оребрение интенсифицирует теплообмен благодаря нескольким факторам:

- Увеличение площади контакта: Кольцевые ребра увеличивают площадь поверхности теплообменника. Большая площадь контакта повышает эффективность теплообмена, увеличивая передачу тепла между средами.

- Улучшение турбулентности потока: Кольцевые ребра создают перегородки, которые изменяют направление потока, это снижает скорость и увеличивает турбулентность потока. Турбулентный поток обеспечивает лучшую смешиваемость и повышенную эффективность теплопередачи.

- Разрушение пограничного слоя: Кольцевые ребра помогают разрушить пограничный слой, который образуется вблизи поверхности теплообменника. Пограничный слой ослабляет теплообмен, но кольцевые ребра создают вихревые потоки.

В данной статье представлено исследование кольцевой конструкции, что представляет из себя один из вариантов внутреннего оребрения, исследуются разные вариации кольцевого оребрения в сравнении с гладким кольцевым аналогом, представленным проточной частью самой трубы, с целью определить оптимальную конфигурацию ребер для интенсификации теплообмена. Исследуемая жидкость — однофазный воздух. Объект исследования — труба. Предмет исследования — кольцевое оребрение.

Все расчеты проводятся с использованием программного комплекса SolidWorks 2022, симуляция тепловых процессов осуществляется с использованием «пакета» SolidWorks flow simulation [3]. Исходные данные материала и среды представлены в таблице 1.

Таблица 1

Характеристики трубы и граничные условия

|

Параметр |

Единица измерения |

Значение |

|

Геометрия трубы: |

- |

- |

|

d н |

м |

0,028 |

|

L |

м |

1 |

|

d в |

м |

0,022 |

|

Оребрения (для всех): |

||

|

шаг |

м |

0,05 |

|

толщина |

м |

0,002 |

|

высота |

м |

0,002 |

|

кол-во |

- |

15 |

|

Параметры окружающей среды: |

||

|

p |

Па |

101325 |

|

t |

℃ |

20,05 |

|

Параметры жидкости: |

||

|

t вх |

℃ |

80,05 |

|

Q |

кг/с |

0,0001 |

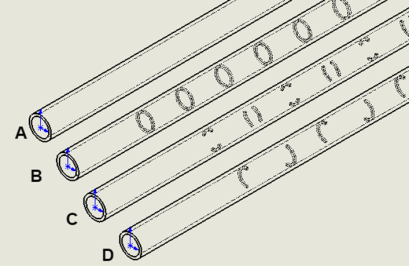

Материал трубы и оребрения представлен алюминием, на рисунке 1 представлены исследуемые варианты оребрения: A — гладкая поверхность, B — кольцевое оребрение, С — кольцевое оребрение с вращением, D — кольцевое оребрение с пропусками.

Рис. 1. Рассматриваемые варианты оребрения трубы

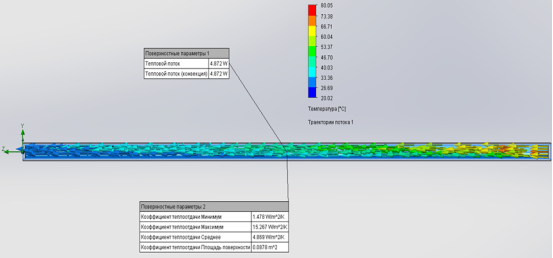

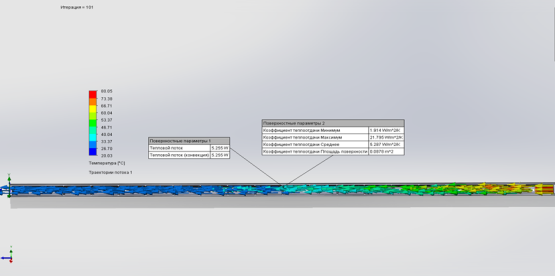

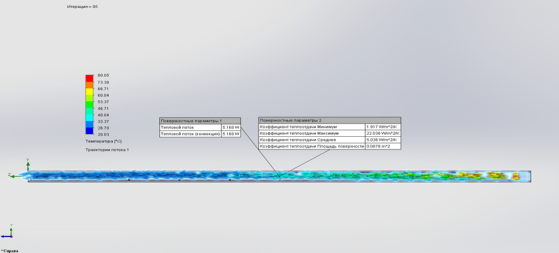

Далее на рисунках 2–5 представлены результаты расчетов коэффициентов теплоотдачи и тепловых потоков, проведена симуляция течения потока и распределение температуры жидкости — воздух по длине трубы для упомянутых ранее вариантов.

Рис. 2. Симуляция движения потока и теплофизических параметров для случая гладкой трубы, вариант — A

Рис. 3. Симуляция движения потока и поверхностных тепловых параметров для случая кольцевого оребрения, вариант — B

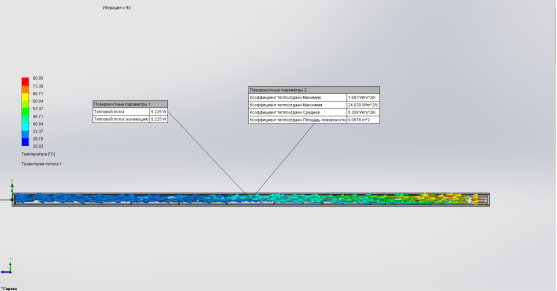

Рис. 4. Симуляция движения потока и поверхностных тепловых параметров для случая кольцевого оребрения с прерыванием, вариант — C

Рис. 5. Симуляция движения потока и поверхностных тепловых параметров для случая кольцевого оребрения с пропусками, вариант — D

Далее, в таблицу 2 сведены результаты расчетов поверхностных параметров, представленные тепловыми потоками исследуемой среды и коэффициентами теплоотдачи.

Таблица 2

Результаты расчетов поверхностных параметров

|

Вариант |

Тепловой поток Вт |

Коэффициент теплоотдачи минимальное значение Вт/(м 2 ·К) |

Коэффициент теплоотдачи максимальное значение Вт/(м 2 ·К) |

Коэффициент теплоотдачи среднее значение Вт/(м 2 ·К) |

Площадь поверхности наружная м 2 |

|

A |

4,872 |

1,478 |

15,267 |

4,869 |

0,0878 |

|

B |

5,255 |

1,914 |

21,795 |

5,297 |

0,0878 |

|

C |

5,168 |

1,917 |

22,036 |

5,287 |

0,0878 |

|

D |

5,225 |

1,603 |

24,030 |

5,359 |

0,0878 |

Из расчетов следует, что наибольшим коэффициентом теплоотдачи и, как следствие, наиболее оптимальными геометрическими параметрами, обладает вариант D — кольцевое оребрение с пропусками, это может быть связано с явлениями турбулизации потока и созданием вторичных набегающих потоков, способствующих более интенсивному перемешиванию среды и завихрениям в области пограничного теплового слоя, где в основном преобладает молекулярная теплопроводность [4]. Определенное наибольшим коэффициентом теплоотдачи оребрение, оказывает существенное влияние на формирование гидродинамического и теплового пограничных слоев на более ранних участках трубы, повышая характеристики теплопереноса, форм-фактор предложенного варианта внутреннего оребрения обладает способностью к большей децентрализации потока, что также может способствовать интенсификации теплообмена. Использование кольцевого оребрения, помимо вышеизложенного, способствует более равномерному распределению тепла на поверхности теплообмена в сравнении с простыми прямыми или спиральными аналогами, поскольку основу приращения коэффициента теплоотдачи составляет турбулизация потока, можно заключить, что кольцевое оребрение способствует формированию наилучшего гидродинамического поведения, из рассмотренных вариантов, как упоминалось ранее, наилучшим оребрением выступает кольцевое оребрение с пропусками. При интенсификации теплоотдачи в трубах весьма эффективны поперечные кольцевые выступы, что служит разновидностью кольцевого оребрения, разница заключается в технологии оребрения поверхности. Наиболее просто получается оребрение накаткой. В области относительно малых чисел Рейнольдса и сравнительно больших относительных шагов выступов турбулизация потока приводит к выгодному соотношению между нарастанием теплообмена и увеличением сопротивления. Доказано, что возможно опережающее нарастание теплообмена по сравнению с увеличением гидросопротивления [5]. Так можно сказать, что исследуемый вариант D, помимо наилучшего коэффициента теплоотдачи, обладает одним из наименьших параметров гидросопротивления, занимая меньшую площадь по ходу течения среды, в отличии от стандартного кольцевого оребрения, вариант — B.

Литература:

- A comprehensive review on single phase heat transfer enhancement techniques in heat exchanger applications / Tabish Alam, Man-Hoe Kim // Renewable and Sustainable Energy Reviews. — 2018. –ISSN 1364–0321. — V. 81. — P. 813–839.

- Experimental investigation on heat transfer enhancement in a circular tube with equilateral triangle cross sectioned coiled-wire inserts / Orhan Keklikcioglu, Veysel Ozceyhan // Applied Thermal Engineering. — 2018. — ISSN 1359–4311. — V. 131. — P. 686–695.

- SolidWorks Flow Simulation Tutorial // MySolidWorks: информ.-справочный портал. 2022 URL: https://my.solidworks.com/training/elearning/69/solidworks-flow-simulation (дата обращения 10.11.2023).

- Аметистов Е. В., Белосельский Б. С., Емцев Б. Т., Клименко А. С., Комендантов А. С., Круг Г. К., Лабунцов Д. А., Махров В. В., Морозкин В. П., Охотин В. С., Павлов Ю. М., Протопопов В. С., Реутов Б. Ф., Созиев Р. И., Сычев В. В., Тимрот Д. Л., Тоцкий В. Е., Чистяков В. С., Чичков В. В., Шпильрайн Э. Э., Шурыгин А. П., Ягов В.В: теоретические основы теплотехники теплотехнический эксперимент. — Москва: Изд-во Энергоатомиздат, 1988. — 543 c.

- Юдин, В. Ф. Теплообмен поперечно-оребренных труб / В. Ф. Юдин. — Л. Машиностроение, 1982. — 187 с.