Организация производства на современном автомобилестроительном предприятии без учета логистических процессов основного производства, в частности, сборки изделия, может привести к достаточно значимым потерям. Именно поэтому оптимизации производственных процессов за счет моделирования и внедрения логистической поддержки уделяется все большее внимание.

Наиболее выгодное и эффективное направление снижения издержек заключается в одновременном совершенствовании производственной системы и выстраивании оптимальных логистических процессов. Для проведения мероприятий, направленных на снижение издержек в этом направлении, необходимо использовать приемы математического моделирования и современные разработки в области информационных технологий.

Существует несколько определений понятия логистического процесса. Наиболее широкая трактовка понимает под логистическими процессами управление, движение и оборот всех видов потоков (материальных, людских, энергетических и др.), существующих в производственных системах.

Значительного эффекта от оптимизации процессов производства и логистических процессов можно достичь в области управления материальными потоками предприятия. Это связано с тем, что затраты, связанные с поставкой, сопровождением и хранением товарно-материальных ценностей составляют примерно 70% от общих затрат предприятия.

В материально-техническом снабжении можно выделить шесть основных определяющих критериев:

1. Материальный поток – необходимые товарно-материальные ценности (ТМЦ) (n);

2. Качество – необходимое качество ТМЦ (q);

3. Количество – необходимое количество ТМЦ (v);

4. Время – определенное время, в которое должны быть доставлены ТМЦ (t);

5. Место – место, в которое должны быть доставлены ТМЦ (x);

6. Затраты – ТМЦ должны быть доставлены с минимальными затратами (s).

Проведя ранжирование настоящих критериев с учетом имеющейся ситуации в Российском автопроме, можно прийти к выводу, что наиболее значимыми являются:

1. Время;

2. Затраты;

3. Качество.

Выбор времени в качестве определяющего критерия объясняется необходимостью производства в соответствии с планом, что обеспечит поставку на рынок в нужный момент собственной продукции. Таким образом, необходимо определить допустимое отклонение ∆t, которое не принесет убытков предприятию. Это значит, что необходимо рассчитать время, затраченное на производство продукции с использованием ТМЦ из страхового запаса.

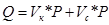

,

,

где tдоп – время допустимое, учитывающее расчетное время tрас, получившееся в результате расчета плана производства, и допустимое отклонение ∆t.

Критерий «время» является определяющим для планирования производства, что дает возможность обеспечить заказы потребителей точно в срок, как следствие - это надежность и повышение имиджа.

Основной характеристикой выпускаемой продукции является доля соответствующих заданному качеству изделий:

,

,

где D – число несоответствующих заданному качеству изделий в партии готовой продукции объемом N изделий. Величина q неизвестна и ее следует определять для каждого выпускаемого изделия путем контроля качества.

Идеальным является случай, когда q = 1, т.е. все производимые изделия соответствуют заданным требованиям.

Обеспечив выполнение в заданное время продукции с определенным качеством необходимо учесть, что себестоимость изготавливаемой продукции должна быть минимальна, иначе производство неэффективно. Другими словами, необходимо обеспечить производство требуемыми ТМЦ заданного качества в нужное время по минимальной цене.

,

,

где sj – стоимость производства j-ого вида готовой продукции, ∆s –отклонение от минимальной цены

Для определения соответствия по критерию «затраты», необходимо, чтобы выполнялось условие:

,

,

где - допустимое превышение стоимости производства, которое определяется индивидуально для каждой производимой позиции.

- допустимое превышение стоимости производства, которое определяется индивидуально для каждой производимой позиции.

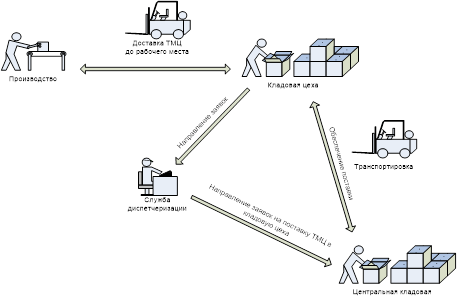

Схематично процесс движения материальных потоков представлен на рис.1.

Рис.1. Процесс управления материальными потоками производства

Следует учесть, что совершенствование и оптимизация процесса управления материальными потоками предприятия зависит от вышеописанных определяющих критериев.

Как правило различают два принципа управления материальными потоками:

- выталкивающая система управления материальными потоками основана на прогнозировании размера запасов сырья, материалов, деталей для каждого звена логистической цепи;

- вытягивающая система предполагает сохранение минимального уровня запасов на каждом этапе производства и движения заказа от последующего участка к предыдущему.

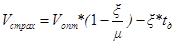

Исходным значением для рассматриваемого процесса должна служить потребность цеха в номенклатурной позиции на день Ki. Исходя из значения Ki, определяется потребность в каждый момент времени ki(t). Цех-потребитель направляет заявку на поставку нужного количества материальных ценностей, и в тот момент, когда накопится такое количество заявок, которое будет наиболее выгодно доставить (Vопт) – необходимо осуществить поставку. Непрерывность производственных процессов обеспечивается наличием в производственной кладовой страхового запаса.

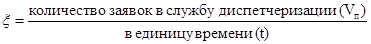

Количество заявок на поставку ТМЦ, накапливающихся в очереди, постоянно растет с определенной интенсивностью ξ, равной среднему числу заявок, поступивших в единицу времени.

Необходимо определить время tопт, в которое нужно будет удовлетворить заявки (Vопт). Или другими словами - просчитать или спрогнозировать такое состояние системы Sопт,при котором нужно осуществить выполнение заявок (Vопт).

Для этого необходимо определить значение ξ, при котором будет достигаться выполнение заданных критериев (время, качество и стоимость).

Исходные данные:

- Интенсивность поступления заявок в течение дня не должна быть меньшей значения ξmin:

, где T – количество часов смены;

, где T – количество часов смены;

Т.е. должно выполняться условие:

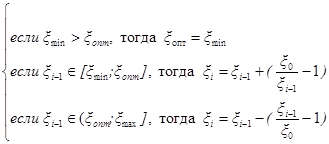

Если ξi< ξmin, тогда ξi= ξmin;

- Интенсивность поступления заявок не должна превышать допустимую пропускную способность цеха ξmax

Т.е. должно выполняться условие:

Если ξi> ξmax , тогда ξi= ξmax;

- В момент времени t=0 значение ξ0 принимается равным ξопт (оптимальная интенсивность поступления заявок, которая определяется техническими службами предприятия исходя из параметров имеющегося оборудования, энергоемкости и т.п.) в случае выполнения условия ξmin ≤ ξопт. Если ξmin > ξопт тогда значение ξ0 принимается равным ξmin;

- Так же известно, что интенсивность поступления заявок ξ ≥ µ, где

µ -интенсивность исполнения заявок;

Пусть известно значение ξi-1, тогда значение ξi должно определяться в соответствии со следующей системой:

Осуществив таким образом расчет параметра ξ получается модель, реализующая комбинированную систему управления материальными потоками (одновременно предусматриваются и реализуются выталкивающий и вытягивающий принципы).

Это позволит достичь следующих эффектов:

- Оптимальная равномерная нагрузка;

- Возможность корректировки производства в течение рабочего дня или смены (при необходимости);

- Возможность учета темпа производства дня или смены, для которых ведется расчет;

- Учет человеческого фактора в производстве;

- Реальные расчеты незавершенного производства;

- Упрощение системы планирования и внесения изменений в план производства;

- Наибольшее сокращение издержек за счет управления материальными потоками;

- Возможность учета и управления несоответствующей продукцией (как следствие – возможность повышения качества выпускаемой продукции);

- Возможность оперативного учета остатков материальных ценностей на складах.

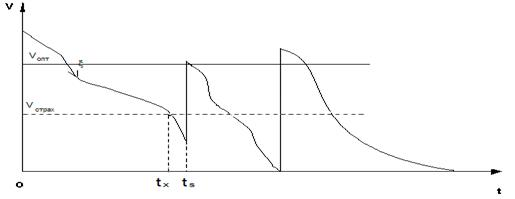

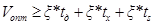

Для каждой номенклатурной позиции определяется оптимальный размер партии для перевозки (Vопт) и уровень страхового запаса (Vстрах) показанные на рис.2 сплошной и штриховой линиями соответственно.

Рис.2. Динамика запасов

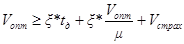

Необходимо, чтобы в кладовой цеха был страховой запас (Vстрах), позволяющий обеспечить непрерывное производство. Следует учесть, что поставку ТМЦ в кладовую цеха нужно осуществлять тогда, когда остатки в ней приближаются к значению страхового запаса.

Пусть S – величина страхового запаса номенклатурной позиции в кладовой цеха,

P – единица измерения номенклатурной позиции (партионность),

тогда

,

,

откуда

,

,

,

,

следовательно

,

,

откуда

(1)

(1)

Необходимо также учесть время доставки:  tд < ts

tд < ts

Известно, что общее количество ТМЦ в кладовой цеха составляет:

Из графика, отражающего динамику запасов, следует:

(2)

(2)

Можно сделать предположение, что:

,

,

Учитывая формулы (1) и (2):

или:

Т.о. устанавливается зависимость величины Vстрах от ξ.

Данная модель является максимально приближенной к реальной ситуации и учитывает особенности производственного процесса сборки изделия непосредственно в момент работы.

Параметры ξ и µ рассчитываются системой исходя из текущего темпа производства. Величина страхового запаса рассчитывается так, чтобы обеспечить потребность производства и непрерывность производственного процесса.

Таким образом, организация на автомобилестроительном предприятии производственного процесса сборки изделия и логистических процессов с учетом рассмотренных приоритетных критериев, позволит максимально снизить издержки и способствовать повышению конкурентоспособности изделий предприятия на рынке.

Литература:

1. Ардатова М.М. Логистика в вопросах и ответах: Учебное пособие. – М.: ТК Велби, Изд-во Проспект, 2004. – 272 с.

2. Модели и методы теории логистики / Под ред. В.С. Лукинского – СПб.: Питер, 2003. – 176 с.

3. Орлов А.И. Теория принятия решений: учебник Д 2-е изд. перераб. и дополн. – М.: Экзамен, 2006. – 573 с.

4. Родионова В.Н., Туровец О.Г., Федоркова Н.В. Логистика: Конспект лекций. – М.: ИНФРА-М, 2002. – 160 с.