В статье рассматриваются вопросы повышения конкурентоспособности предприятий за счет увеличения эффективности проведения работ по техническому обслуживанию и ремонту (ТОиР) оборудования с помощью применения показателей эффективности. Представлены основные результаты, полученные в ходе исследований эффективности автоматизации работ по ТОиР. Предлагается система ключевых показателей эффективности использования оборудования. Представлены перспективы использования полученных показателей.

Ключевые слова: оборудование, техническое обслуживание и ремонт оборудования, ТОиР, эффективное использование ресурсов оборудования, ключевые показатели использования оборудования, модель.

Для эффективной работы предприятий необходимо бесперебойное функционирование оборудования. Обеспечением подобных задач занимаются сервисные службы, осуществляющие при необходимости техническое обслуживание и ремонт (ТОиР).Согласно [1], на долю технического обслуживания и ремонта, по различным оценкам, приходится от 20 до 40 % общей стоимости продукции. Согласно [2], работоспособность оборудования обеспечивается за счет качественного, своевременного и безопасного проведения технического обслуживания и ремонта оборудования при рациональном использовании ресурсов.

Многие производственные процессы автоматизируются с использованием специализированных программно-информационных систем. Возможно несколько подходов к автоматизации ТОиР:

в рамках существующей или внедряемой системы класса ERP (Enterprise Resource Planning, планирования ресурсов предприятия);

использование EAMсистемы (Enterprise Asset Management, управления основными фондами предприятия);

использование системы класса CMMS (Computerized Maintenance Management System, компьютеризированная система управления техническим обслуживанием).

В конечном счете, объектом автоматизации является процесс технического обслуживания и ремонтов оборудования, в котором в различной степени принимают участие службы предприятия и внешних организаций, участвующих в обеспечении подготовки и проведении работ по ТОиР. [3]

Для того чтобы обеспечить управление процессами ТОиР на верхнем уровне (цех, предприятие), а также для анализа эффективности управления на длительных временных интервалах, руководитель должен оперативно получать достоверные данные из ЕАМ/ CMMS –системы в агрегированном виде, то есть в виде системы ключевых показателей эффективности КПЭ (KPI, Key Performance Indicators). Система КПЭ для ТОиР оборудования позволяет оценить эффективность процессов планирования ремонтов и их выполнения, статистику неисправностей оборудования, эффективность использования оборудования, эффективность деятельности вспомогательных ремонтных подразделений предприятия.

Важное условие успешности управления — выбор системы показателей для системы ТОиР конкретного предприятия. Система показателей должна ориентироваться, с одной стороны, на цели, которые ставит перед предприятием руководитель, с другой стороны — на достигнутый уровень управления и автоматизации. Кроме того, необходимо иметь достаточно удобные средства прослеживания, позволяющие «спускаться» по дереву показателей — от предприятия к цеху и участку, от технологической системы или агрегата к отдельной машине, от общих показателей к более частным, вплоть до микро-объектов, из которых этот показатель складывается. Такое прослеживание позволяет аналитику понять, какая из составляющих вносит наибольший вклад в итоговый показатель, и тем самым подсказать необходимое управляющее воздействие. Кроме того, для ряда показателей желательно назначить допустимые границы («тревожные» и аварийные). «Управление по отклонениям» позволяет сосредоточиться на показателях, выходящих за эти границы.

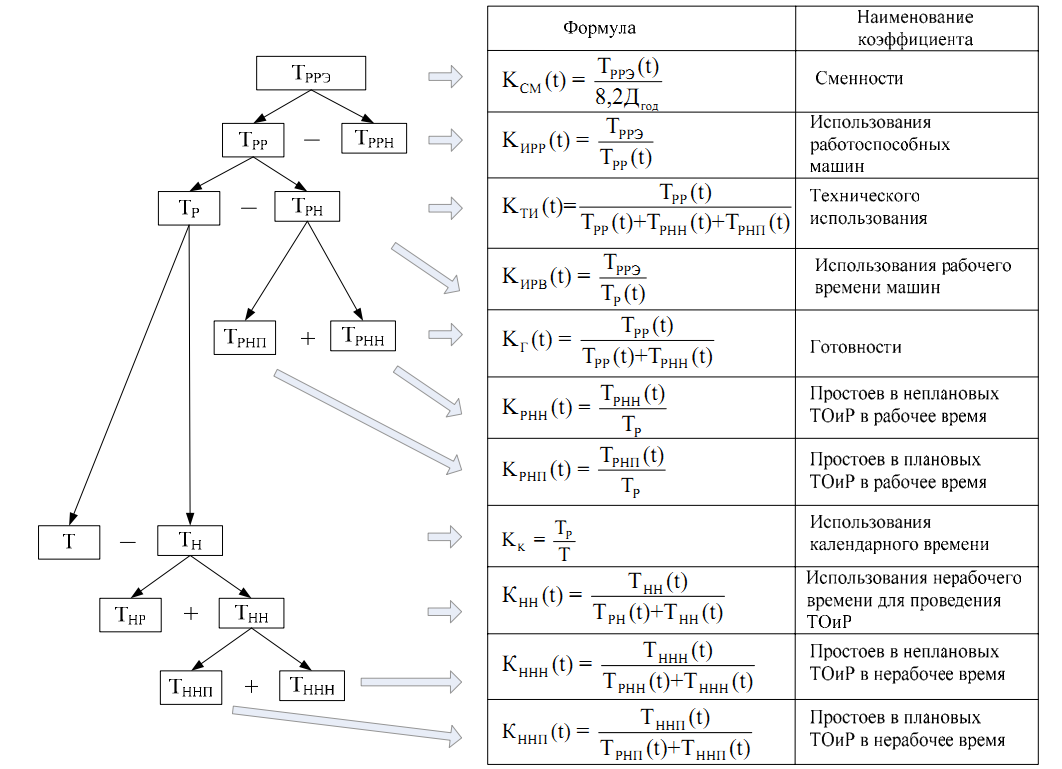

При этом согласно [4] источником прибыли оборудования является наработка. Процесс формирования наработки оборудования, как результата и источника эффективности деятельности ТОиР, определяется периодами времени пребывания оборудования в различных состояниях (рис.1), варьирование сочетанием которых позволяет вывести показатели использования оборудования (рис.2). Буква «t» в скобках указывает на зависимость показателей от срока службы оборудования.

Рис. 1. Граф возможных состояний оборудования в процессе ее эксплуатации

Рис. 2. Модель формирования показателей использования оборудования. 8,2 — продолжительность рабочей смены, ч; ДГОД — количество дней в году

Согласно [5], наиболее важным этапом жизненного цикла оборудования является этап эксплуатации. Эксплуатационные свойства оборудования с точки зрения его функционирования и обслуживания характеризуют показатели использования оборудования (Рис.2.).

Система коэффициентов использования оборудования характеризует:

надежность оборудования через комплексные показатели надежности — коэффициенты готовности КГ и технического использования КТИ;

работу ремонтной службы коэффициентами: простоев в плановых ТОиР в рабочее время — КРНП, простоев в НР в рабочее время — КРНН, простоев в плановых и неплановых ТОиР в рабочее время — КРН;

работу коммерческой службы через коэффициент использования работоспособных машин КИРР.

Динамика технического состояния (ТС) оборудования, как функция срока службы, характеризуется изменением коэффициентов готовности и технического использования по мере старения машины. Эти коэффициенты характеризуют и качество работы системы ТОиР, задача которой минимизировать продолжительность периода пребывания техники в неисправном состоянии [TРНН(t)+TРНП(t)] ->min.

Последние три показателя характеризуют использование нерабочего времени машины для восстановления ее работоспособности, что весьма рационально. При этом показатели использования рабочего времени заметно улучшаются.

Предлагаемая модель системы показателей надежности позволяет оценивать техническое состояние оборудования предприятия и, в конечном счете, эффективность работы ремонтной службы предприятия и эффективность управления техническим обслуживанием и ремонтом.

Литература:

Проект внедрения EAMсистемы на «Волжском гидроэнергетическом каскаде». Группа компаний «Современные технологии». 2006. — Режим доступа: — [http://www.sovtech.ru/synergy/eam].

Исследование и разработка методики автоматизации ремонтных работ предприятия / А. В. Кизим, Н. А. Линев // Изв. ВолгГТУ. Серия «Актуальные проблемы управления, вычислительной техники и информатики в технических системах»: межвуз. сб. науч. ст. / ВолгГТУ. — Волгоград, 2008. — Вып. 4, № 2. — C. 43–45.

Кизим, А. В. Обоснование необходимости автоматизации работ по ремонту и техническому обслуживанию оборудования / А. В. Кизим // Известия Волгоградского государственного технического университета: межвуз. сб. науч. ст. № 6(54) / ВолгГТУ. — Волгоград: ИУНЛ ВолгГТУ, 2009. — (Сер. Актуальные проблемы управления, вычислительной техники и информатики в техн. системах. Вып. 6). — C. 118–121.

Репин, С. В. Концепция эффективности эксплуатации строительных машин // Строительные и дорожные машины. — 2007: № 2. — С. 27–31; № 4. — С. 21–25.

Кизим, А. В. Задачи и методы поддержки ТОиР оборудования на протяжении его жизненного цикла / А. В. Кизим // Известия ВолгГТУ. Серия «Актуальные проблемы управления, вычислительной техники и информатики в технических системах». Вып. 13: межвуз. сб. науч. ст. / ВолгГТУ. — Волгоград, 2012. — № 4 (91). — C. 55–59.