В статье рассмотрено влияние лигнина на теплопроводность фенольной пены. Лигнин вводили в фенолформальдегидную смолу при синтезе, в количестве 5, 10, 15, 20 % от общей массы фенола. Описаны свойства используемых в работе резольной фенолформальдегидной смолы и лигнина, а также метод определения теплопроводности теплоизоляционного материала. Результаты показали, что с увеличением количества введённого лигнина при синтезе фенолформальдегидной смолы наблюдается рост теплопроводности готового теплоизоляционного материала.

Ключевые слова: фенолформальдегидные смолы, лигнин, фенольная пена, теплопроводность.

The article considers the study of the effect of lignin on the thermal conductivity of the finished phenolic foam. Lignin was introduced into phenol-formaldehyde resin during synthesis, in an amount of 5, 10, 15, 20 % of the total weight of phenol. The properties of the phenol-formaldehyde resin and lignin used in the work are described, as well as a method for determining the thermal conductivity of a thermal insulation material. The results showed that with an increase in the amount of lignin introduced during the synthesis of phenol-formaldehyde resin, an increase in the thermal conductivity of the finished thermal insulation material is observed.

Keywords: phenol-formaldehyde resins, lignin, phenolic foam, thermal conductivity.

Современные тенденции в области теплоизоляционных материалов направлены на получение материалов, способных в течении длительного времени сохранять тепло, иметь высокие механические показатели прочности, быть негорючими и трудновоспламеняемыми, экономически доступными материалами, а также снижать вредное воздействие на экологические аспекты жизни и здоровья человека.

В настоящее время органические теплоизоляционные материалы, в основном представлены термопластичными пенопластами — пенополистиролом, и термореактивными пенопластами — пенополиуретаном и фенольной пеной [1].

Фенольная пена (ФП) — термореактивная жесткая пена, полученная при отверждении и одновременном вспенивании резольной фенолформальдегидной смолы с отвердителем, в присутствии вспенивающего агента [2]. За счет образования закрытой ячеистой структуры фенольные пены являются трудногорючим, самозатухающим, огнестойким, дымо- и каплеупорным во время пожаров, легким, химически стойким и термостойким вспененным материалом, имеющим широкий спектр применения в области строительства, нефтехимической и аэрокосмической промышленности, транспортных средств и судов [3].

Одним из отрицательных факторов при производстве фенольных пен является наличие фенола. Учитывая риски, связанные с вредными выбросами, нарушением экологического баланса и дефицита ископаемых ресурсов, важным направлением развития химической отрасли выступает замена ископаемых ресурсов возобновляемыми источниками природного происхождения [4].

Лигнин в данном направлении является перспективным продуктом, благодаря своей доступности (второй по распространенности природный полимер после целлюлозы), составляет до ~25 % массы и ~40 % энергетической ценности лигноцеллюлозной биомассы. Этот сложный природный полифенольный полимер содержится в клеточных стенках растений, однако лигнин, как правило, не так реакционноспособен, как фенол, из-за меньшего количества его реакционноспособных позиций, доступных для реакции гидроксиметилирования с формальдегидом, что затрудняет получение смол, пригодных для вспенивания [5].

В настоящее время большое количество лигнина сжигается в качестве топлива с низким коэффициентом полезного применения (большое количество сырья / низкий выход тепловой энергии).

Следовательно, разработка более эффективного применения лигнина является перспективным направлением. Однако, его влияние на теплопроводность готового теплоизоляционного материла детально не изучено.

Методы и материалы

В качестве лигнина использовали крафт-лигнин Lineo™ компании Stora Enzo, который представляет собой аморфное порошкообразное вещество с плотностью 1,20–1,43 г/см 3 , с содержанием сухого вещества 90–96 %, светло-кремового или темно-коричневого цвета со специфическим запахом. Молекулярная масса 5150–10550. [6]

Резольная фенолформальдегидная смола для производства теплоизоляционных материалов была синтезирована в лаборатории научно-технического центра ПАО «Уралхимпласт».

Основные характеристики резольной фенолформальдегидной смолы представлены в таблице 1.

Таблица 1

Показатели резольной фенолформальдегидной смолы

|

Наименование |

Показатель |

|

Условная вязкость при 25 ℃, сПз |

2000 |

|

Массовая доля щелочи, % |

0,56 |

|

Массовая доля нелетучих веществ (сухой остаток), % |

84,1 |

|

Массовая доля свободного формальдегида, % |

1,2 |

|

Массовая доля свободного фенола, % |

1,9 |

|

pH |

6,5 |

Лигнин вводили в процессе синтеза резольной фенолформальдегидной смолы в количестве 5, 10, 15, 20 % от общей массы фенола, при температуре 90 0 С, и перемешивали до полного растворения лигнина в феноле. Затем смолу высушивали с помощью ротационного испарителя до необходимой вязкости. Полученная смола имела темно-коричневый цвет и специфический запах.

Для получения образцов фенольной пены использовали резольную фенолформальдегидную смолу, отвердитель и вспенивающий агент. Все компоненты смешивали с помощью смесителя, а затем загружали в термостатированный ящик, и выдерживали при температуре 85 0 С в течении 30 минут. Готовые блоки фенольной пены, с различным соотношением лигнина в составе смолы, оставляли на сутки под вытяжной вентиляцией для устранения запаха и пост-отверждения.

Для изучения влияния лигнина на теплопроводность фенольной пены из готового блока вырезали образцы размером 300х300х20 мм в количестве трех штук для каждого образца (12 образцов).

Для измерения теплопроводности образцов использовали прибор Lambda-Meter EP500e с горячей охранной зоной (GHP, Guarded Hot Plate), который предназначен для определения термического сопротивления и теплопроводности при стационарном тепловом режиме для различных строительных и конструкционных материалов методом контролируемых пластин (путем измерения электрической мощности, подаваемой на нагревательные элементы зоны измерения горячей плиты прибора) в соответствии с требованиями стандартов ISO 8302, ASTM C177, ГОСТ 7076.

Для перемещения средней части (верхней измерительной пластины) прибор оснащен подъемным механизмом с электроприводом, позволяющим производить измерение толщины установленного образца при заданной номинальной нагрузке, либо перемещаться на заданную номинальную толщину в случае, когда производятся измерения образцов с очень низкой плотностью. Измерение толщины образца проводится согласно требованиям стандартов DIN 18164 и DIN 18165.

Конструкция прибора обеспечивает возможность проведения измерения образца без предварительного термостатирования, а также без использования внешних систем охлаждения и систем продувки рабочего пространства газами. Устранение торцевых стоков тепла обеспечено тремя охранными зонами, состоящими из двух зон нагревательных элементов, а также зоны, состоящей из 12 элементов Пельтье с воздушным охлаждением, окружающими зону измерений с размерами 200 х 200 мм, расположенную в центре рабочей зоны прибора. Измерение температуры пластин проводится интегрально. Управление осуществляется через сенсорный дисплей.

Готовый образец укладывают на рабочую поверхность прибора и опускают верхнюю (подвижную пластину) до момента звукового сигнала прибора и срабатывания датчика измерения толщины образца. В программе вводят значение длины, ширины и толщины образца, а также интервал разности температур в которых будет измеряться теплопроводность образца (по стандарту DIN 18164 и DIN 18165 15, 25, 40 о С соответственно). Влажность учитывается по ГОСТ Р ЕН 1604–2008. Затем в базу данных заносят наименование образца и количество повторений и запускают прибор. В процессе измерения отображаются текущее значение теплопроводности и отклонение измеренного значения в течение последних 15 минут измерения. Прибор замеряет теплопроводность образца при заданной температуре до тех пор, пока отклонение значения теплопроводности не будет в диапазоне 0–1. Измерив значения теплопроводности в каждом температурном интервале прибор рассчитывает среднее значение, которое после окончания замеров выводится (записывается) в программе.

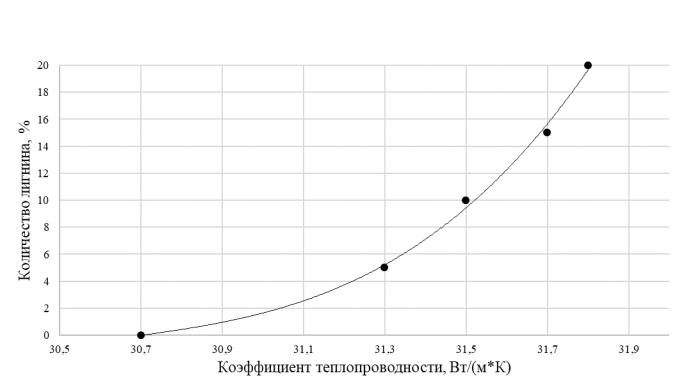

В ходе испытания 12 образцов (для каждого соотношения было отобрано среднее значение при замере 3-х образцов) была рассчитана теплопроводность для образцов фенольной пены с содержанием в своем составе 5, 10, 15, 20 % лигнина. Результаты теплопроводности представлены на рисунке 1.

Рис. 1. Зависимость коэффициента теплопроводности фенольной пены от количества введенного лигнина

Отмечена тенденция незначительного роста коэффициента теплопроводности с увеличением количества введённого лигнина в системе.

Результаты теплопроводности стандартной фенольной пены и фенольной пены с лигнином представлены в таблице 2.

Таблица 2

Теплопроводность фенольной пены с лигнином и без него

|

Наименование |

Коэффициент теплопроводности, Вт/(м*К) |

|

Стандартная фенольная пена |

30,7 |

|

Фенольная пена с 5 % лигнина |

31,3 |

|

Фенольная пена с 10 % лигнина |

31,5 |

|

Фенольная пена с 15 % лигнина |

31,7 |

|

Фенольная пена с 20 % лигнина |

31,8 |

Полученные данные свидетельствуют о том, что введение лигнина при синтезе фенолформальдегидной смолы увеличивает теплопроводность фенольной пены, что будет оказывать отрицательный эффект при эксплуатации данного материала.

Заключение

- Проведены испытания по изучению влияния лигнина на теплопроводность фенольной пены.

- Установлено, что введение лигнина при синтезе фенолформальдегидной смолы увеличивает теплопроводность фенольной пены.

Литература:

- Kaihong T., Xiaofeng H., Guiqiu X. Effect of formaldehyde to phenol molar ratio on combustion behavior of phenolic foam / Kaihong T., Xiaofeng H., Guiqiu X., Xiaojun T., Tiejun G., Ailing Z. // Polymer Testing. 2022. P. 111. https://doi.org/10.1016/j.polymertesting.2022.107626

- Jin-yuan C., Zhan-ku L., Hong-lei Y. Preparation and characterization of low-temperature coal tar toughened phenolic foams / Jin-yuan C., Zhan-ku L., Hong-lei Y., Zhi-ping L., Jing-chong Y., Shi-biao R., Zhi-cai W., Shi-gang K., Heng-fu S Z // Journal of Fuel Chemistry and Technology. 2023. P. 51. https://doi.org/10.1016/S1872–5813(23)60072–0

- Cheng G., Ming L., Chenjie Z. One-pot depolymerization, demethylation and phenolation of lignin catalyzed by HBr under microwave irradiation for phenolic foam preparation / Cheng G., Ming L., Chenjie Z., Youqin H., Tao S., Mengyu L., Xingxiang J., Gaojin L., Wei Z. // Composites Part B: Engineering. 2021. https://doi.org/10.1016/j.compositesb.2020.108530

- Na Z., Bin H., Haoyu G. Nitrogen-doped carbon derived from composite of phenolic and amino foam: Effect of synthesis processes on physicochemical properties and super-capacitive performances / Na Z., Bin H., Haoyu G., Rui W., Jiawei S., KaiKai L., Haiyang J. // Diamond and Related Materials. 2022. https://doi.org/10.1016/j.diamond.2022.109134

- Shuxian W., Zhuo L., Caiying B. Design lignin doped with nitrogen and phosphorus for flame retardant phenolic foam materials / Shuxian W., Zhuo L., Caiying B., Fei S., Yuzhi X., Lihong H., Yonghong Z., Puyou J. // Reactive and Functional Polymers. 2023. https://doi.org/10.1016/j.reactfunctpolym.2023.105535

- Шишлов О. Ф., Баулина Н. С., Глухих В. В. Лигнинсодержащие фенолкарданолформальдегидные смолы для фанеры и древесностружечных плит// Деревообрабатывающая промышленность. — 2019. — № 4. — С. 40–45.