Производство асфальтобетонных смесей сопровождается выбросом загрязняющих веществ в атмосферу, поэтому необходима установка газоочистного оборудования для того, чтобы минимизировать количество газовых выбросов, абразивной пыли и других веществ, негативно влияющих на экологию. Поллютанты, поступающие в атмосферу с выбросами, негативно влияют на состояние воздушной среды, почв, гидросферы, вредят нормальному функционированию растений и живых организмов, и, конечно, негативно сказываются на здоровье человека. Наиболее эффективным способом, позволяющим минимизировать количество выбросов в окружающую среду, является использование специализированных установок. Приведены характеристики существующих систем газоочистки.

Ключевые слова: асфальтобетонный завод, выбросы, пылегазоулавливающие установки, рукавный фильтр, циклон, скруббер.

Современные модели асфальтобетонных заводов отвечают высоким нормам экологической безопасности. В их конструкции обязательно введены модули, чья работа позволяет существенно снизить показатели загрязнения окружающей среды вокруг АБЗ. Такие меры безопасности обусловлены тем, что все стадии приготовления асфальтобетонной смеси сопровождаются выбросами вредных веществ в окружающую среду.

Выбросы загрязняющих веществ разделяются на организованные и неорганизованные:

– организованными выбросами являются выбросы, отводимые от мест выделения системой газоотводов (пылеуловители с выхлопными трубами).

– неорганизованными являются выбросы, возникающие за счет негерметичности технологического оборудования, газоотводных устройств, резервуаров, открытых мест пыления и испарения и т. д. [1]

Таблица 1

Основными источниками выделения и выброса загрязняющих атмосферу веществ на АБЗ являются:

|

Наименование участка |

Наименование источников выделения |

Наименование источников выброса |

|

Асфальтосмесительное отделение |

Место пересыпки каменных материалов в разгрузочную коробку. Узел присоединения сушильного барабана к разгрузочной коробке. Сушильный барабан. Элеватор сушильного барабана. Грохот. Места пересыпки наполнителей в бункеры. Мешалки. Пневмотранспорт наполнителя в силосные емкости |

Пылеуловители с выхлопными трубами |

|

Битумное отделение |

Битумные котлы (гудронохранилище, битумохранилище) |

Выхлопные трубы |

|

Камнедробильное отделение |

Место пересыпки камня в приемный бункер. Щековая дробилка. Конусная дробилка. Грохот. Место пересыпки молотых материалов с конвейера |

Неорганизованные выбросы |

|

Отделение по приготовлению минерального порошка |

Сушильный барабан Шаровая мельница Узел выгрузки (место пересыпки) порошка |

Выхлопная труба сушильного барабана Пылеуловители |

|

Штабели песка и щебня, погрузочно-разгрузочные площадки |

- |

Неорганизованные выбросы |

|

Грунтосмесительная установка |

Мешалка. Узел подачи цемента. Бункер минеральных материалов. Узел приготовления и дозирования органического вяжущего |

Неорганизованные выбросы |

|

Эмульсионный цех |

Узел подготовки и разогрева органического вяжущего. Узел приготовления раствора эмульгатора |

Люк |

|

Котельная |

Топочное устройство |

Дымовая труба |

При работе асфальтобетонного завода выделяются следующие вещества: пыль, содержащая 20–70 % SiO2 (диоксид кремния); диоксид углерода (CO2 (углекислый газ)), диоксид азота (NO2), диоксид серы (SO2), монооксид углерода (угарный газ (CO)), сажа и др.

Загрязнение атмосферы является серьезной угрозой для всех живых организмов. Угарный газ приводит к критическому кислородному голоданию и поражению всех жизненных систем. В случае отравления диоксидом серы возможны затруднения речи, глотания и дыхания, рвота и отек легких, носовые кровотечения, может появиться усталость, спутанность сознания, боль в груди, бронхит (как правило, в острой форме), повыситься температура тела. Диоксид азота — особо токсичный газ, в больших концентрациях вызывает отёк лёгких (также участвует в образовании кислотных дождей). Воздействие асбеста вызывает асбестоз (фиброз легких), рак легких, гортани и яичников; многоатомных жирных спиртов — поражение ЦНС и внутренних органов, конвульсии, кома.

Таблица 2

Классификация выбросов АБЗ в атмосферу [2,3]

|

№ п/п (код) |

Название (формула) соединений |

Класс опасности |

Особенности действия на организм |

|

0184 |

Свинец и его неорганические соединения (в пересчете на свинец) |

1 |

- |

|

0301 |

Азота диоксид (азот (IV) оксид; азота двуокись) |

3 |

О |

|

0330 |

Ангидрид сернистый (серы диоксид — SO2) |

3 |

- |

|

0337 |

Углерод оксид (угарный газ; углерода окись) |

4 |

О |

|

0416 |

Углеводороды предельные C6–10 |

4 |

- |

|

2904 |

Мазутная зола (в пересчете на ванадий) |

4 |

- |

|

2907 |

Пыль неорганическая |

3 |

Ф |

|

1325 |

Формальдегид |

2 |

О, А |

|

0303 |

Аммиак |

4 |

- |

|

2732 |

Керосин |

4 |

- |

|

2931 |

Пыль асбестосодержащая |

1 |

О |

|

0333 |

Дигидросульфид (водород сульфид; сероводород) |

2 |

О |

|

0602 |

Бензол |

2 |

К |

|

0621 |

Метилбензол (толуол) |

3 |

- |

|

1061 |

Этанол (спирт этиловый) |

4 |

- |

|

1401 |

Пропан-2-он (ацетон) |

4 |

- |

|

0616 |

Диметилбензол (ксилол) |

3 |

- |

|

«О» — вещества с остронаправленным механизмом действия, требующие автоматического контроля за их содержанием в воздухе; «К» — канцерогены; «А» — аллергены; «Ф» — аэрозоли преимущественно фиброгенного действия; Код класса опасности вида отходов в зависимости от степени негативного воздействия на окружающую среду: I класс. Наиболее токсичная группа опасных отходов. Сюда входят остатки, которые могут нанести серьезный вред окружающей среде и людям; II класс. Высокий показатель опасности. После нанесения ущерба экологии, прежняя ситуация нормализуется минимум через 30 лет; III класс. Умеренно опасные отходы. Нарушают экологию, но восстановление длится идет гораздо быстрее, примерно — 10 лет; IV класс. Малоопасные отходы. Низкая степень негативного воздействия на окружающую среду, время восстановления после ущерба не менее 3 лет; V класс. Безвредные. Практически неопасные. Их угроза окружающей среде стремится к 0. |

|||

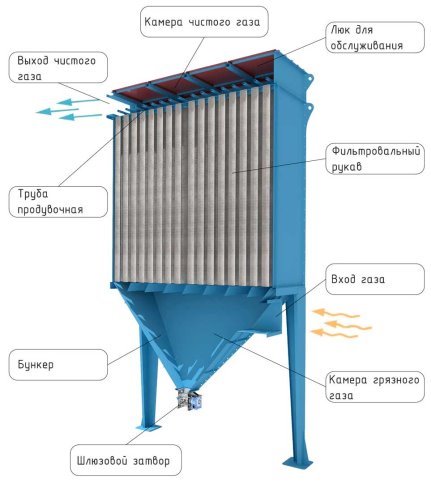

Фильтрационные установки (пылегазоулавливающие установки) на АБЗ являются неотъемлемой частью оснащения предприятия. Они должны с высокой долей эффективности осуществлять захват или нейтрализацию опасных выбросов. Оборудование, применяемое для очистки запыленного газа, можно разделить на: воздушный фильтр (фильтр рукавного типа),

Установка рукавных фильтров для АБЗ достаточно быстрый и не затратный процесс, демонтаж подобных фильтрующих систем воздуха также не вызовет проблем. Загрязненный воздух поступает в воздушный фильтр (фильтр рукавного типа) через отверстие металлического бункера и перед прохождением через рукава распространяется по бункеру. Фильтрация происходит с внешней поверхности рукавов во внутрь. Скопившаяся пыль, которая улавливается фильтром, во время очистки ссыпается в бункер, после чего может быть утилизирована или возвращена в технологический процесс. Следовательно, фильтровальные рукава помогают не только уменьшить запыленность, но и экономно использовать сырьё, возвращая пыль в собственный порошок. Очистка рукавов обеспечивается посредством автоматического электронного таймера. Периодичность и продолжительность продувки рукавов можно регулировать. Сжатый воздух для продувки выпускается короткими импульсами на внутреннюю поверхность рукавов, создавая эффект обратного потока. Импульсное давление воздуха в рукава осуществляется посредством сопел, расположенных в верхней части рукавов. Герметичная фиксация рукава в ячейке отражателя обеспечивается посредством стального кольца, вшитого в рукав.

На рукавный фильтр поступают частицы пыли, имеющие температуру около 200, что выдвигает особые требования к материалам, из которых рукав изготовлен. Для фильтрации отходящих от сушильных барабанов газов применяются специальные высокотемпературные арамидные фильтровальные материалы, рабочие температуры которых достигают 180–240. Большинство асфальтобетонных заводов и установок комплектуются фильтрами из нетканого материала под названием мета-арамид, а также полиимида Р84.

Рис. 1. Схема устройства рукавного фильтра

Несмотря на широкую распространенность тканевых и нетканых пылеуловителей для очистки воздуха от механических включений, устройства далеко не всегда показывают надлежащую эффективность, а наличие движущихся частей снижает потенциальную долговечность и надежность таких агрегатов. Плюс этих устройств — возможность селективного разделения захваченных фракций в разных секциях установки.

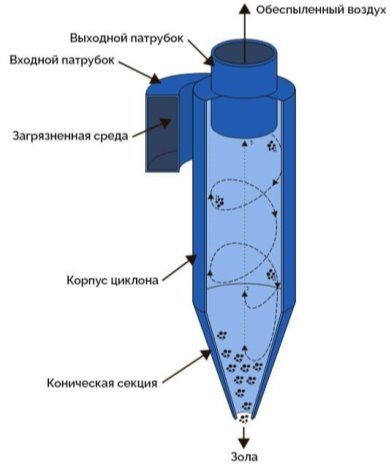

Сухие циклоны относятся к агрегатам первичной воздухоочистки. Резервуары (обычно металлические) характерной формы, с верхней цилиндрической частью и конической нижней. Циклонные пылеуловители не имеют движущихся частей. Загрязненная пылевоздушная смесь подается под давлением тангенциально возле стенки, куда ведет магистральный воздухопровод.

Закрученная, (немного вниз относительно горизонтальной плоскости), воздушная струя, содержащая механические примеси, увлекает частицы к внутренним стенкам конуса, где они теряют кинетическую энергию и под силой гравитации осыпаются в бункер. Образующееся в конусе давление естественным образом выталкивает очищенный воздухопоток через отверстия вверху, пылевые массы падают в сборники, расположенные внизу. Из пылесборников (мешков или баков) отходы периодически высыпаются и транспортируются к месту обработки. Схема представлена на рис. 2.

Основными недостатками сухих циклонов являются невозможность улавливания мелкодисперсного партикулята и неприспособленность к задержанию влажных, липких и цементирующихся пылей, аэрозолей, маслянистых веществ. Для повышения результативности циклоны часто объединяются по несколько штук — в т. н. батареи.

Рис. 2. Схема устройства сухого пылеуловителя (циклона)

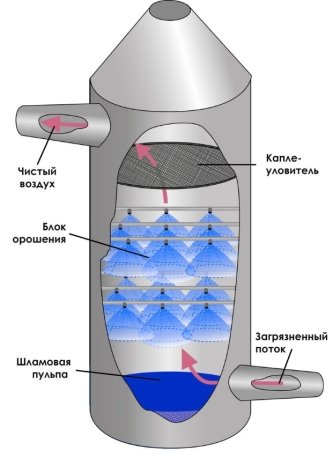

Орошаемые циклоны, полые газопромыватели или инерционные сепараторы представляют собой «усовершенствованную» версию сухих циклонных пылеулавливателей. Конструкция представлена круглой либо прямоугольной башней. Принцип действия совпадает с работой сухих аппаратов, с той разницей, что во внутренней части установлена водоподающая система форсунок, орошающих корпус аппарата и его стенки. Под силой тяжести обезвреженный поллютант в составе жидкости стекает в шламоприемник, откуда может быть в дальнейшем извлечен и переработан. Схема представлена на рис. 3.

Рис. 3. Центробежный пылеулавливатель жидкостного типа

Результативность воздушных гидроциклонных сепараторов значительно превышает таковую у сухих. Дисперсность улавливаемых частиц — от 10 мкм. Стоит отметить и бо́льшую пригодность таких агрегатов к процессингу высокотемпературных потоков, низкое гидравлическое сопротивление, компактность и низкие эксплуатационные траты. При хорошем КПД грубой газоочистки, основным недостатком воздухоочистной аппаратуры данного класса является невозможность обработки сред, загрязненных парами битума, липкими, масляными и цементирующимися соединениями. Имеет место проблема утилизации отходов, а также выдвигает требование наличия постоянного водообеспечения, что в мобильных и передвижных комплексах не представляется возможным.

Фильтрами для АБЗ, показывающими максимальную качественную и количественную результативность очистки газопылевых потоков, (включая высокотемпературные), являются скрубберы с подвижной насадкой. Принцип работы скрубберов основан на мокром способе очистки газовоздушной смеси от загрязнителя. Нежелательные включения поглощаются или растворяются в воде либо активном растворе (кальциевом, калиевом, марганцевом, бромистом и прочее).

Скрубберные установки используются в сферах, в которых оборудование с сухим способом очистки не показывает достаточной эффективности по объемам либо не может использоваться в силу наличия опасных факторов:

– в загрязненном потоке содержатся химически активные и механические включения, а также токсичные, высокоактивные, коррозионные вещества;

– очистке подвергается взрывоопасный, пожароопасный, электризующийся состав;

– высокотемпературные и/или высокотоксичные дымы и потоки;

– маслянистый, влажный, липкий, вязкий, клейкий загрязнитель;

– высококонцентрированные газопылевые включения.

Используются следующие виды скрубберных установок:

- Полый (форсуночный) — круглая или прямоугольная башня. В ней загрязненный газовоздушный поток очищается водой, подаваемой из форсунок.

- Пенная установка, имеющая разъемный корпус и оборудованная провальными либо переливными тарелочками, которые поливаются жидкостью. Фильтрующим компонентом выступает нестабильная пенная прослойка, образующаяся на тарелочках при прохождении загрязненного потока сквозь отверстия поддонов.

- Насадочные скрубберы — башни, внутренняя полость которых заполнена насадками различного вида. Форсунки орошают внутреннюю полость установки водой или химическим составом, параллельно в нее подается загрязненный газовоздушный поток.

- Скруббер Вентури, представляет собой две конусообразные трубы, которые присоединяются к горловине зауженными частями. Захват пылегазовых включений из потока осуществляется мельчайшими каплями воды либо химического состава, которые обеспечивают их слипание либо нейтрализацию нежелательных газовых включений. После горловины поток направляется в диффузор, в котором скорость его движение заметно снижается. Происходит соединение микрокапель с уловленным загрязнителем либо газом и их удаление в каплеуловитель. А очищенный поток воздуха выбрасывается в атмосферу.

Каждая из установок показывает высокую эффективность очистки вплоть до 99,9 %.

Сравнительный анализ фильтрационных установок приведен в таблице 3.

Таблица 3

Сравнительный анализ фильтрационных установок

|

Тип оборудования |

Особенности работы в рамках использования на асфальтобетонном участке |

|

Рукавный фильтр |

высокий КПД пылеочистки, повышенная сложность и дороговизна конструкции, требования к квалификации обслуживающего персонала, наличие механического движения элементов, неспособность обрабатывать пары битума, ограниченность в процессинге пылевых потоков высокой концентрации |

|

Сухой циклонный пылеуловитель |

только очистка грубой дисперсности, непригодность для фильтрации маслянистых и липких пылей, эффективность использования в качестве предфильтра |

|

Мокрый орошаемый циклон / гидроциклон |

возможность охлаждения воздухопотока, захват фракции от 10 µm, высокие показатели КПД в первичной фильтрации грубодисперсных включений, некоторая способность к нейтрализации химических компонентов |

|

Скруббер с подвижной насадкой |

≈ 100 % комплексная очистка сильнозапыленных потоков, а также улавливание битумных паров: оксидов серы, окислов азота, ароматических углеводородов, спиртов, кетонов, эфиров, аэрозолей, масел, смол. Охлаждение потока. Естественная самоочистка насадочного слоя и рабочей камеры. Низкое энергопотребление. Автоматизация, высокая производительность, простота в обслуживании, низкие эксплуатационные траты, надежность и долговечность. |

Литература:

1. Пособие дорожного мастера по охране окружающей среды: Министерство транспорта РФ. Государственная служба дорожного хозяйства (Росавтодор). — Москва, 2003

2. Приказ Росприроднадзора от 22.05.2017 № 242 (ред. от 02.11.2018) «Об утверждении Федерального классификационного каталога отходов» (с изм. и доп., вступ. в силу с 04.10.2021)

3. Постановление Главного государственного санитарного врача Российской Федерации от 28.01.2021 № 2 «Об утверждении санитарных правил и норм СанПиН 1.2.3685–21 «Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания» (Зарегистрирован 29.01.2021 № 62296)

4. С. Д. Бурлака, И. Белая. Анализ проблем экологической безопасности технологических процессов на асфальтобетонных заводах // Научные труды КубГТУ. 2020. № 1. С. 75–82.