Природный газ из скважин неизбежно содержит влагу. Газ также становится влажным на установке очистки в процессинговом объекте газа, когда он вступает в контакт с водным раствором растворителя, такого как метилдиэтаноламин (МДЭА), используемого для удаления кислых газов, содержащихся в сыром газе.

Воду необходимо удалить из природного газа, потому что ее возможная конденсация может привести к нескольким проблемам: Коррозия трубопроводов в присутствии CO2. CO2 растворяется в конденсированной воде, образуя угольную кислоту (H2CO3), которая диссоциирует на бикарбонат (HCO3-), карбонат (CO32-) и ионы водорода (H+). Последние восстанавливаются на поверхности стали с образованием H2 (2H+ + 2e- + H2). Два электрона, необходимые для восстановления H+, дарит железо (Fe), которое растворяется в водном растворе (Fe + Fe2+ + 2e-).

Образование пробок. В двухфазном потоке жидкие волны могут достигать верха трубопровода, захватывая газовое сечение. Когда это происходит, жидкие пробки движутся в том же направлении, что и поток, с относительно высокой скоростью, хотя и ниже, чем у газа. Это приводит к вибрациям и механическим ударам по фитингам трубопровода (например, изгибам и клапанам). Фитинги изменяют направление векторов скорости. Изменение направления потока создает толчки на стенках трубопровода в соответствии с макроскопическим балансом импульса. Поскольку пробки образуются случайным образом, их удар о стенку трубопровода/оборудования может привести к опасным вибрациям и механическим напряжениям на материалах конструкции.

Образование гидратов. В процессинге природного газа гидраты — это твердые кристаллические структуры, в которых молекулы воды окружают молекулы CH4, C2H6, CO2 или H2S, захваченные в молекулярные «клетки». Молекулы воды ретикулярной структуры связаны друг с другом водородными связями, а с гостевыми молекулами — через ван-дер-вааальские взаимодействия. Эти твердые структуры являются источником эрозии и засорений. Последнее особенно проблематично, так как разложение гидратов при удалении может генерировать большие объемы газа с риском взрыва.

Кроме вышеупомянутых проблем, водяной пар увеличивает объем природного газа, уменьшая его теплотворную способность. Это также может вызвать засорение в криогенных заводах, которые требуют спецификации точки росы воды менее -100°C. Эти проблемы могут быть эффективно решены путем удаления влажности, содержащейся в природном газе, с помощью процессов осушки газа. Эти процессы можно разделить на две категории: абсорбция на гликоле и адсорбция на твердом сорбенте.

Абсорбция на гликоле. Наиболее используемые гликоли — это диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ). В молекулах гликоля присутствуют гидроксильные группы (-ОН) и эфирные функциональные группы (-СН2О-СН2). Эти группы образуют водородные связи, что объясняет их выдающуюся гигроскопичность и свойства влагопоглотителей.

Поскольку молекулярная масса гликолей больше, чем у воды, молекулы гликоля кипят при сравнительно более высокой температуре. Гликоли легко регенерируются путем дистилляции. Следует отметить, что как ДЭГ, так и ТЭГ подвержены термическому разложению; следовательно, температуры дистилляции должны быть ниже начальных температур разложения, т. е. 164°C и 207°C соответственно, которые ниже их нормальных температур кипения.

В целом ДЭГ предпочтительнее в услугах ингибирования гидратов, где требуется концентрация разбавленного гликоля (т. е. гликоля, исходящего из блока регенерации) в диапазоне 85 %-95 % и может быть регенерирован при относительно низкой температуре. ТЭГ предпочтительнее в услугах осушки газа.

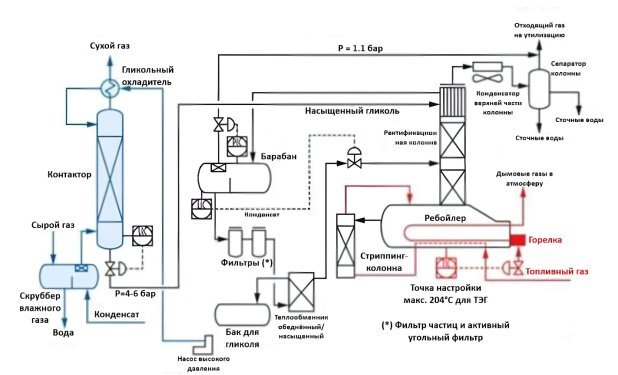

Осушка с помощью гликолей является регенеративным абсорбционным процессом. Обычно он включает в себя абсорбционную колонну высокого давления (контактор), где газ под высоким давлением контактирует в противотоке с потоком разбавленного гликоля. После поглощения воды, содержащейся в газе, разбавленный гликоль становится насыщенным гликолем, т. е. гликолем, разбавленным водой, который отправляется в блок регенерации.

Внутренние элементы контактирования могут быть тарелками, случайной насадкой или структурированной насадкой. Последняя предпочтительна из-за своей специфической емкости по газу и низкого уноса гликоля, что требует сравнительно меньшего диаметра контактора. Свободная вода и конденсат, возможно унесенные в сыром газе, отделяются в сепараторе перед контактором.

Поскольку шаг регенерации проводится при давлении, близком к атмосферному, насыщенный гликоль высокого давления, отводимый с дна контактора, сбрасывается через клапан управления уровнем (рис. 1). Полученный двухфазный поток затем направляется в барабан для вспышки гликоля, где абсорбированные углеводороды и часть инертного газа отделяются от насыщенного гликоля.

Рис. 1. Процесс осушки TEG

После нитрации и предварительного нагрева насыщенный гликоль отправляется в колонну перегонки для разделения вода-гликоль.

Эффективное с точки зрения затрат проектирование установки осушки газа является результатом оптимальной комбинации скорости циркуляции гликоля, концентрации разбавленного гликоля, температуры контактора, расхода газа для стриппинга и количества тарелок контактора или количества высоты, эквивалентной теоретической тарелке (HETP) для структурированной насадки.

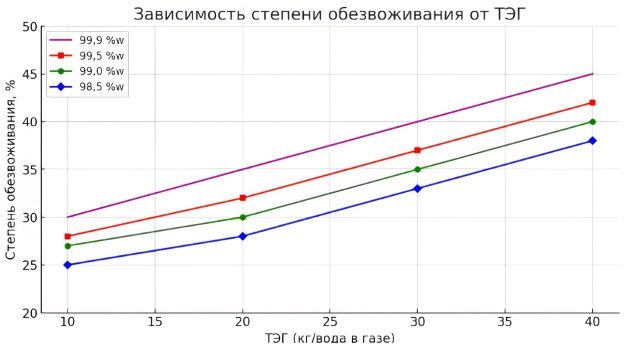

Рис. 2 показывает, что с увеличением скорости потока гликоля депрессия точки росы (т. е. разница в температуре точки росы между газом, входящим и выходящим из контактора) увеличивается для данной концентрации разбавленного гликоля.

При данной скорости потока депрессия точки росы увеличивается с чистотой гликоля. Поскольку насыщенный гликоль должен быть сжат до рабочего давления контактора, и поскольку задача ребойлера коррелирует с потоком гликоля, чем ниже поток гликоля, тем ниже энергопотребление процесса осушки газа. Следовательно, здравая практика проектирования направлена на достижение максимально возможной чистоты гликоля.

Рис. 2. Влияние скорости потока гликоля и чистоты гликоля на депрессию точки росы

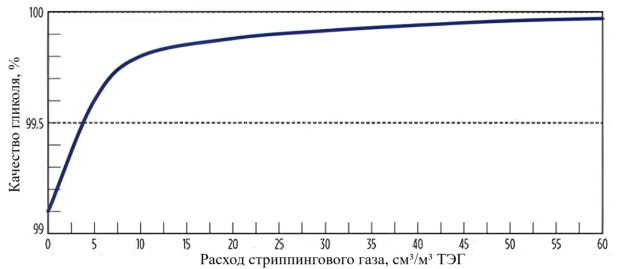

Чистота гликоля может быть увеличена за пределы чистоты, достижимой с помощью операции дистилляции, путем последовательного соединения колонны перегонки с небольшим блоком стриппинга (также известным как колонна Шталь), где вода дополнительно удаляется с помощью газа для стриппинга (обычно топливного газа). Влажный стриппинг из колонны Шталь направляется в колонну перегонки и выходит как отходящий газ, предназначенный для утилизации при давлении, близком к атмосферному. Обычно отходящий газ сжигается, потому что давление слишком низкое для использования в качестве топлива.

Рис. 3 показывает, как чистота гликоля растет с увеличением потока газа для стриппинга. Однако кривая имеет тенденцию к выравниванию. При превышении 30 см³/м³ TEG прирост чистоты гликоля становится незначительным. Поэтому продолжение увеличения потока газа для стриппинга экономически нецелесообразно, так как будет тратиться ценный топливный газ.

Рис. 3. Влияние газа для стриппинга на чистоту гликоля

Были разработаны передовые технологии для достижения чистоты гликоля более 99 % без использования внешнего газа для стриппинга. Один процесс использует водоизвлекатель, где часть пара, находящегося в равновесии с разбавленным гликолем, локально конденсируется. По мере удаления воды из паровой фазы достигается дальнейшая осушка разбавленного гликоля, протекающего через водоизвлекатель. Эта технология обеспечивает чистоту разбавленного гликоля более 99,9 %.

Другой процесс, основанный на азеотропной дистилляции, имеет третий компонент для удаления воды. В этом процессе вода и углеводород, содержащиеся в паре над колонной перегонки, конденсируются и отделяются от неконденсируемого газа. Поток углеводородов затем возвращается в секцию регенерации блока осушки после нагрева до 150°C.

Третий процесс использует неконденсируемый газ, выходящий из сепаратора над колонной, в качестве газа для стриппинга. В этом случае газ из сепаратора направляется в нагревательную катушку газа для стриппинга ребойлера. В этой конфигурации можно использовать любой поток газа для стриппинга без необходимости импорта топливного газа.

Оба процесса, второй и третий, способны производить разбавленный гликоль с чистотой более 99,98 % и в конечном итоге достигать депрессии точки росы 100°C против 45°C стандартной установки осушки газа, когда температура контакта составляет примерно 25°C. Однако следует сказать, что эти передовые процессы требуют дополнительного оборудования по сравнению со стандартными установками гликоля.

Адсорбция на твердом сорбенте. Эта группа технологий основана на ван-дер-ваальсовых взаимодействиях между водой и поверхностью твердого адсорбента, обычно размещаемого в колоннах с фиксированным слоем. Благодаря этим взаимодействиям можно осушить природный газ до менее 0,01 части на миллион. Связь Ван-дер-Ваальса не так сильна, как химическая связь. При нагревании увеличенная кинетическая энергия адсорбированных молекул ослабляет эти связи, позволяя разделить воду от адсорбента. Это явление используется для регенерации адсорбента, когда он становится исчерпанным.

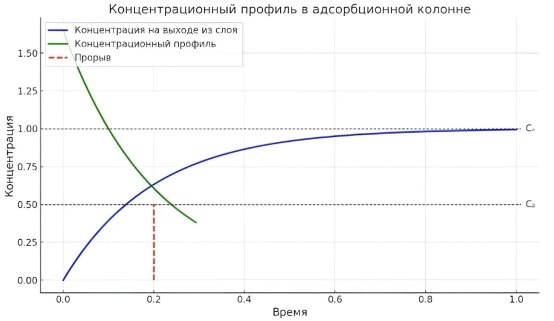

Как только верхний слой свежего адсорбента вступает в контакт с влажным природным газом, он быстро насыщается водой, и формируется зона массопереноса (фронт насыщения). Выше зоны массопереноса слой насыщен, т. е. «влажный» адсорбент находится в равновесии с влажным входящим газом, и концентрация воды в газе, протекающем через верхнюю часть зоны массопереноса, остается неизменной. В этой зоне дальнейшая адсорбция не происходит. Ниже зоны массопереноса адсорбент контактирует с сухим газом, поэтому остается свежим.

В зоне массопереноса содержание воды снижается от входной концентрации Cin до равновесного значения свежего адсорбента, как показано зеленой линией на рис. 4. Подчеркивается, что зону массопереноса можно рассматривать как длину слоя, участвующего в абсорбционном процессе в момент времени t.

Рис. 4. Принципы адсорбционного процесса

Со временем зона массопереноса перемещается вниз по слою, пока не достигнет дна колонны. На этом этапе весь слой становится насыщенным водой, и адсорбционный процесс завершается. С течением времени точка росы воды на выходе из башни рисует кривую «S», известную как кривая прорыва, представленная синей линией на рис. 4.

Когда концентрация воды на выходе из слоя касается точки (Cb Tb) на кривой прорыва (точка росы воды, соответствующая спецификации газа), считается, что фиксированный слой исчерпан. Затем он исключается из производственного цикла и регенерируется. На практике конец производственного цикла не устанавливается аналитическим измерением точки росы воды в обработанном газе; скорее, он устанавливается предварительно определенным временем T (оценивается как близкое к Tb).

Активированный оксид алюминия, силикагель и молекулярные сита являются наиболее используемыми адсорбентами для осушки природного газа. Активированный оксид алюминия является наименее дорогим адсорбентом для осушки природного газа до -70°C. Основными недостатками активированного оксида алюминия являются совместная адсорбция углеводородов, что приводит к снижению водной нагрузки и потере производства, а также регидратация при контакте с влажным газом при высокой температуре на стадии регенерации. Силикагель обладает высокой способностью к адсорбции воды и также может адсорбировать компоненты C5+, делая его доступным для одновременного удаления воды и бензина из природного газа. Достижимая точка росы воды с силикагелем составляет около -55°C до -60°C.

Молекулярные сита являются синтетическими цеолитами (т. е. металлоалюмосиликатами) с трехмерными кристаллическими структурами, содержащими взаимосвязанные полости единого размера, разделенные одинаково узкими отверстиями. Молекулярные сита могут осушать природный газ до точки росы ниже -100°C. По этой причине эти материалы подходят для осушки сырьевого газа, предназначенного для криогенного извлечения углеводородов.

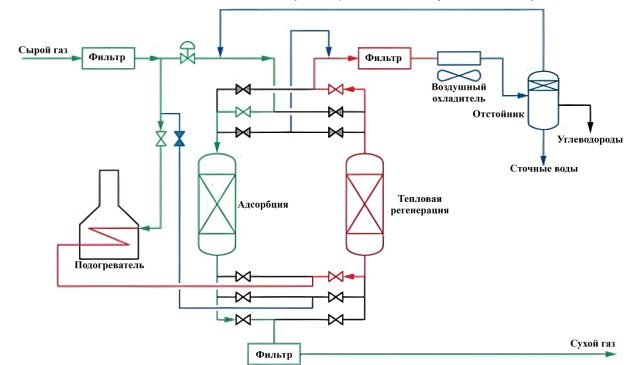

Установка осушки газа на основе твердого сорбента включает как минимум две башни, одна в режиме адсорбции, а другая в режиме регенерации. Рис. 5 показывает базовую схему процесса обычной установки осушки газа на основе адсорбционного процесса. В этой схеме адсорбционная цепь выделена зелеными линиями, контур нагрева — красными линиями, а контур охлаждения — синими линиями.

Адсорбция — это динамический процесс, включающий операции партийного типа; непрерывность всей системы обеспечивается синхронностью колонн. Когда одна башня находится в режиме адсорбции, другая находится в режиме регенерации. Когда башня адсорбции становится исчерпанной, ранее регенерированная башня может немедленно войти в производственный цикл.

Рис. 5. Типичный адсорбционный процесс

Адсорбционный процесс способствует низкая температура. После того как слой был нагрет, обычно при 170°C-260°C, он охлаждается до 30°C-40°C, чтобы снова стать свежим. Таким образом, цикл регенерации включает как стадии нагрева, так и охлаждения.

В показанной на рис. 5 схеме процесса в качестве газа для регенерации используется байпас (обычно 10 %-20 % сырого газа). Для создания движущей силы, необходимой для циркуляции газа через контур регенерации, газ для регенерации берется вверх по течению от управляющего клапана и повторно вводится в адсорбционный контур вниз по течению от управляющего клапана. Общая движущая сила для циркуляции газа для регенерации обеспечивается этим управляющим клапаном.

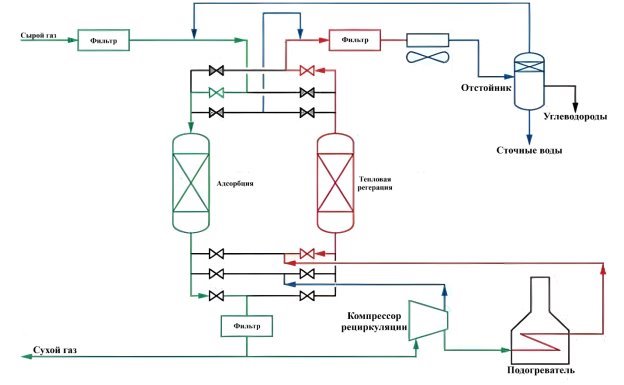

Основным недостатком этой схемы процесса является относительно высокое падение давления между сырым газом и сухим газом, что требует увеличения энергопотребления, когда сухой газ должен быть сжат. В таких случаях падение давления можно минимизировать, вставив рециркуляционный компрессор в контур регенерации, как показано на рис. 6.

Рис. 6. Адсорбционный процесс с низким падением давления

В показанной на рис. 6 конфигурации процесса рециркуляционный компрессор питается байпасом сухого газа. В других конфигурациях он рециркулирует влажный газ, выходящий из трехфазного сепаратора. Сухой газ более эффективен в удалении воды и не частично регидратирует слой во время цикла охлаждения.

На рис. 5 и рис. 6 газ для регенерации подается в нижнюю часть башни во время нагрева и охлаждения. Примечание: Во время цикла охлаждения нижняя часть регенерированного слоя поглощает небольшое количество воды, когда в качестве газа для регенерации используется влажный газ, как показано на рис. 5. Этого поглощения воды не происходит, когда для регенерации по восходящей схеме используется сухой газ. В этом случае нижняя часть слоя всегда контактирует с сухим газом, что приводит к более эффективному шагу регенерации. Аналогичный эффект может быть достигнут с помощью схемы регенерации сверху вниз, когда газ для регенерации течет сверху вниз по башне.

Обе схемы процесса имеют системы фильтрации. На входе в установку осушки газа необходим фильтр для удаления твердых материалов (отложений в трубопроводах и ржавчины) вместе со свободной водой, возможно унесенной газом. Твердые материалы должны быть удалены, потому что они загрязняют слой адсорбента, вызывая более высокое падение давления вдоль слоя и даже его засорение. Свободную воду необходимо удалять с помощью коалесцентных фильтров, так как она вызывает разрушение и порошкообразование адсорбента.

Поскольку каждая башня подвергается циклическим температурным колебаниям со временем, некоторые шарики адсорбента разрушаются, образуя мелочь и порошок. Эти твердые материалы могут вызвать операционные проблемы в последующих процессах и для газ охладителя контура регенерации. Следовательно, механические фильтры также должны быть установлены на выходных сторонах установки осушки газа и перед газ охладителем.

Наконец, стоит отметить, что продолжительность цикла адсорбционного процесса устанавливается на основе рабочего графика, что приводит к обычным циклам продолжительностью 8 часов, 12 часов, 16 часов и 24 часа. Более короткие циклы более экономичны с точки зрения размеров оборудования и заряда адсорбента; однако эксплуатационные расходы могут быть выше из-за более частого использования клапанов и более короткого срока службы адсорбента, что требует более частой замены.