В данной статье приведен обзор существующих методов и технологий, направленных на обеспечение однородности перемешивания бетонных смесей для дорожных и аэродромных покрытий. А также рассмотрены факторы, влияющие на однородность смесей, методы их оценки и оптимизации процесса перемешивания с целью достижения максимальной эффективности и качества бетонных конструкций.

Ключевые слова : дорожное покрытие, бетонная смесь, перемешивание бетонной смеси, бетон, нормативная документация.

В современном строительстве качество бетонных дорожных и аэродромных покрытий играет ключевую роль в обеспечении безопасности и долговечности транспортной инфраструктуры. Одним из важнейших аспектов, влияющих на качество бетонных смесей, является их однородность. Однородное распределение компонентов в смеси обеспечивает в конечном итоге свойства бетона, повышает его прочность и долговечность.

Неоднородность в бетонной смеси может привести к нежелательным эффектам, таким как неравномерное схватывание, колебание показателей удобоукладываемости, плотности, содержания вовлеченного воздуха в бетонной смеси, что в дальнейшем приводит образованию трещин и деформаций на поверхности покрытия, колебаниям прочности бетона, и следовательно, может уменьшить срок эксплуатации конструктивных элементов, а также потребуется дорогостоящие ремонтные работы.

Однородность бетонной смеси зависит от различных факторов, которые могут варьироваться от состава смеси до процесса ее перемешивания. Понимание этих факторов является ключевым для разработки эффективных стратегий обеспечения однородности бетона. Факторы, влияющие на однородность бетонных смесей:

— Состав смеси : Пропорции основных компонентов бетонной смеси, таких как цемент, песок, щебень и вода, играют решающую роль в формировании однородности. Внесение изменений в состав смеси может существенно повлиять на структуру и свойства бетона.

— Добавки: Использование добавок, таких как пластификаторы, ускорители или замедлители схватывания, может улучшить текучесть смеси и обеспечить более равномерное распределение компонентов. Тонкомолотые добавки с высокой удельной поверхностью требуют проведение более тщательного перемешивания, соответственно увеличения времени перемешивания. Применение пластификаторов на основе поликарбоксилатов также приводит к увеличению времени перемешивания для обеспечения однородности.

— Тип и качество материалов: Качество и характеристики используемых материалов, таких как цемент, песок и щебень, существенно влияют на однородность смеси. Некачественные материалы или неравномерная фракционная составляющая могут привести к неоднородности смеси и соответственно к неоднородностям свойств бетона.

— Условия перемешивания: Параметры и условия, при которых происходит перемешивание бетонной смеси, такие как скорость вращения барабана или лопастей миксера, время перемешивания и температура, также оказывают значительное влияние на однородность смеси.

Один из ключевых этапов в технологическом процессе — перемешивание бетонной смеси. В ходе этого процесса материалы равномерно распределяются по всему объему, а зерна цемента и заполнителя смачиваются водой, создавая однородную массу с одинаковыми свойствами в любой точке объема. Требования к перемешиванию существенно зависят от вида и состава бетона. Подвижные смеси легче поддаются перемешиванию, чем жесткие; более жирные смеси смешиваются лучше, чем более сухие, а крупнозернистые бетоны обычно перемешиваются качественнее, чем мелкозернистые или тонкозернистые [1].

Параметры процесса перемешивания играют ключевую роль в формировании качества бетонной смеси. Эти параметры включают в себя продолжительность перемешивания, скорость вращения рабочего органа смесителя, содержание тонкодисперсных частиц и влагосодержание смеси, а также последовательность смешивания исходных компонентов [2]. Эффективная настройка этих параметров существенно влияет на равномерность распределения компонентов в смеси, что определяет прочность и долговечность бетонных конструкций.

Перемешивание бетонных смесей производится в бетоносмесителях, их принято классифицировать по двум основным признакам: по режиму (или характеру) работы и по принципу смешивания компонентов.

По принципу смешивания компонентов бетона выделяют два основных типа смесителей: принудительного действия и гравитационные. Принудительное перемешивание осуществляется путем вращения лопастей в неподвижном барабане, тогда как в гравитационных смесителях смесь поднимается и сбрасывается внутри вращающегося барабана. Гравитационные смесители, в свою очередь, обладают более простой конструкцией и способны эффективно смешивать бетон с крупными заполнителями.

Смесители также классифицируются по режиму работы: циклического и непрерывного действия. Смесители циклического действия имеют четко выраженный цикл, состоящий из операций загрузки, перемешивания и выгрузки готовой смеси. В то время как смесители непрерывного действия обеспечивают непрерывное поступление компонентов и выход готовой смеси. Эти устройства обладают относительно высокой производительностью [3].

Значимый аспект для качественного перемешивания — это продолжительность процесса, которая начинается с момента загрузки всех материалов в смеситель и завершается выгрузкой.

Недостаточная продолжительность перемешивания негативно сказывается на равномерности бетона и его прочности. В случае недостаточного времени смешивания компоненты могут быть недостаточно взаимосвязаны, что приводит к неравномерности свойств бетона и снижению его прочности. Увеличение времени смешивания за пределами оптимального значения, необходимого для получения однородной бетонной массы, оказывает лишь незначительное воздействие на характеристики бетона. Оптимальная длительность зависит от состава и свойств бетонной смеси, а также от типа используемого смесителя [1].

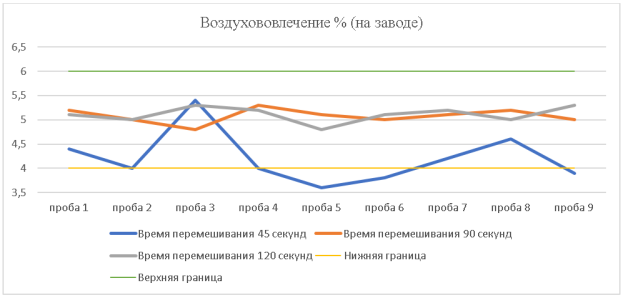

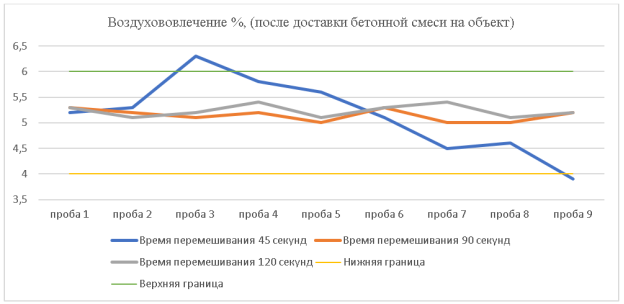

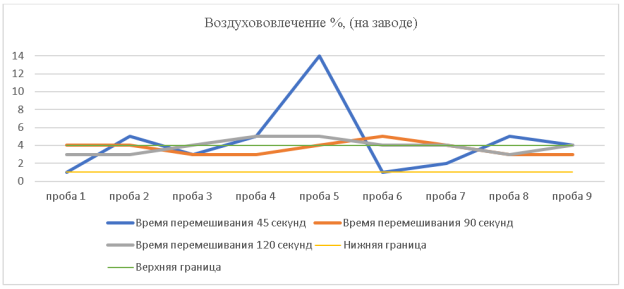

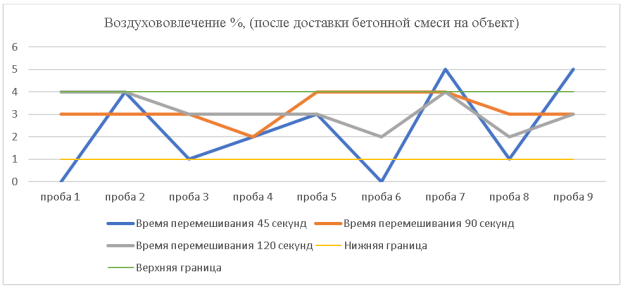

На примере показателей воздухововлечения и подвижности бетонных смесей рассмотрим, как влияет продолжительность перемешивание на данные показатели в момент приготовления бетонной смеси на заводе и после доставки бетонной смеси на объект.

Для приготовления смеси использовался смеситель двухвальный с горизонтально расположенными валами.

Расчетное объем вовлеченного воздуха для бетона класса В 35 П1 (ОК 1–4 см) F1 300 W12 составляет 5,0 %. По ГОСТ Р 59300–2021 [4] допустимое отклонение заданного значения показателя ±1 %.

Результаты значений воздухововлечения бетонных смесей при различном времени перемешивания определяемое при использовании прибора — поромера в заводских условиях, и на строительной площадке приведены на рис. 1 и 2.

Результаты удобоукладываемости бетонных смесей при различном времени перемешивания при использовании прибора — конус Абрамса в заводских условиях, и на строительной площадке приведены на рис. 3 и 4.

Рис. 1. Результаты значений воздухововлечения бетонных смесей при различном времени перемешивания, определяемое при использовании прибора — поромера (смеситель двухвальный с горизонтально расположенными валами.). Расчетное воздуховлечение для бетона класса В 35 П1 (ОК 1–4 см) F1 300 W12 составляет 5,0 %

Рис. 2. Результаты значений воздухововлечения бетонных смесей при различном времени перемешивания, определяемое при использовании прибора — поромера (смеситель двухвальный с горизонтально расположенными валами.), после доставки бетонной смеси на объект. Расчетное воздуховлечение для бетона класса В 35 F1 300 W12 составляет 5,0 %

Рис. 3. Значения удобоукладываемости бетонных смесей при различном времени перемешивания при использовании прибора — конус Абрамса (смеситель двухвальный с горизонтально расположенными валами.). Бетонная смесь класса В 35 П1 (ОК 1–4 см) F1 300 W12

Рис. 4. Значения удобоукладываемости бетонных смесей при различном времени перемешивания при использовании прибора — конус Абрамса (смеситель двухвальный с горизонтально расположенными валами.). После доставки бетонной смеси на объект. Бетонная смесь класса В 35 П1 (ОК 1–5 см) F1 300 W12

Согласно результатам испытаний можно сделать вывод, что время перемешивания 45 секунд для бетонных смесей, предназначенных для строительства покрытий дорог и аэродромов, недостаточно, так как разброс значений достаточно большой и выходит за нижнюю и верхнюю границы как для параметра воздухововлечения, так и при подвижности.

При перемешивании бетонной смеси 90 секунд стабилизируются показатели воздухововлеченности и подвижности, это подтверждается результатами после доставки на объект.

Время перемешивания 120 секунд по разбросу результатов совпадает со временем перемешивания 90 секунд, поэтому более долгое перемешивание не целесообразно.

По итогу вышесказанного, оптимальное время перемешивания бетонной смеси данного вида следует принять 90 секунд, при этом ГОСТ Р 59300–2021 [4] регламентирует время перемешивания принять 80 секунд. Данный диапазон времени установлен для бетоносмесеителя объемом 1500 литров, на практике же применяются смесители больших объемов, в частности, исследования проведены при применении смесителя принудительного действия 2250 литров. Кроме того, вид добавок, удобоукладываемость и другие факторы также определяют время перемешивания для обеспечения однородности.

Литература:

- Баженов Ю. М. Технология бетона. М.: АСВ, 2011. 528 с.

- Черкасов, С. В. Исследование процессов многостадийного перемешивания мелкозернистой бетонной смеси / С. В. Черкасов, О. Б. Рудаков // Научный вестник Воронежского государственного архитектурно-строительного университета. Серия: Физико-химические проблемы строительного материаловедения. — 2009. — № 2. — С. 151–155. — EDN PWDZZT.

- Современное бетоносмесительное оборудование в аспекте исследования способов механической активации бетонных смесей при интенсификации процессов перемешивания / И. М. Ефремов, Д. В. Лобанов, К. Н. Фигура, И. В. Комаров // Системы. Методы. Технологии. — 2011. — № 3(11). — С. 19–27. — EDN OWHKYR.

- ГОСТ Р 59300–2021 Дороги автомобильные общего пользования. Смеси бетонные для устройства слоев оснований и покрытий. Технические условия.