С целью повышения надежности трубопроводов в морском грузовом транспорте, предназначенном для перевозки нефтепродуктов, снижения массы и повышения грузоподъемности и увеличения срока их службы в мировой практике применяются трубопроводы из полимерных композиционных материалов (ПКМ) — стеклопластиков и стеклопластиков с футеровочным слоем из термопластов (бипластмассы). В российской судостроительной промышленности данное направление активно внедряется.

ОАО НИАТ проводит работы по разработке конструкции и технологии изготовления трубопроводных бипластмассовых систем с применением перспективных полимерных композиционных материалов для изделий гражданской морской техники.

В данной статье рассмотрены материалы, которые могут быть использованы для создания бипластмассовых труб для транспортировки нефтепродуктов, имеющих футеровочный слой из термопластичных материалов и силовую оболочку из стекло- или базальтопластика, которые обладают исключительными физико-механическими свойствами, химической стойкостью и не имеют достойной альтернативы при создании трубопроводов, функционирующих в среде нефтепродуктов и морского климата.

Суда танкерного флота среди всех типов грузовых судов по тоннажу перевозимых грузов занимают первое место. Основными видами грузов являются нефть и нефтепродукты, однако распространены и так называемые «химовозы», т. е. суда, в танках которых перевозятся кислоты, щелочи, удобрения и химические продукты для производства промышленных изделий.

Важнейшим элементом танкера являются трубопроводы, которые обеспечивают погрузку и выгрузку грузов, очищение танков (пропаривание), нагрев груза для обеспечения его перекачки, пожаротушение, отопление, подачу пресной воды, балластировку судна и пр. В настоящее время трубопроводы изготавливаются из сталей, в т. ч. легированных, коррозия которых существенно снижает срок службы, а также надежность системы. Важнейшим фактором, влияющим на эксплуатационные характеристики судна, как на транспортное средство, является масса танков и трубопроводов, в первую очередь, палубных.

С целью повышения надежности трубопроводов, снижения массы и повышения грузоподъемности и увеличения срока их службы, а также улучшения экономических и мореходных (скорость, остойчивость) характеристик танкеров за рубежом применяют трубопроводы из полимерных композиционных материалов (ПКМ) — стеклопластиков и стеклопластиков с футеровочным слоем из термопластов (бипластмассы). В отечественном судостроении нет опыта создания таких трубопроводов.

ОАО НИАТ проводит работы по разработке конструкции и технологии изготовления трубопроводных бипластмассовых систем с применением перспективных полимерных композиционных материалов для изделий гражданской морской техники.

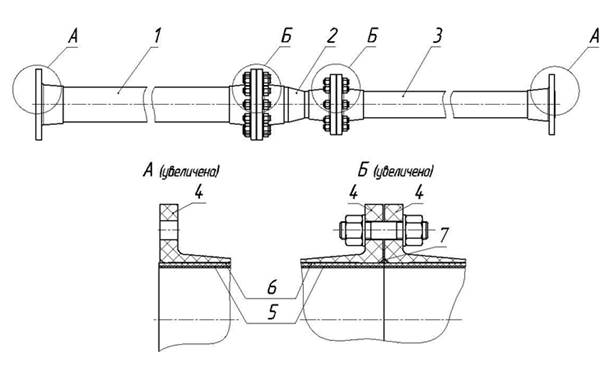

На рисунке 1 представлена конструкция участка трубопровода для перекачки нефти и нефтепродуктов.

Рис. 1. Конструкция участка трубопровода для перекачки нефти и нефтепродуктов.

Конструкция включает в себя бипластмассовую трубу большого диаметра поз.1, переходную бипластмассовую трубу поз.2, бипластмассовую трубу малого диаметра поз.3, соединительные фланцы поз.4, фторопластовые уплотнительно-герметизирующие прокладки поз.7. Бипластмассовые трубы и переход состоят из футеровочного поз.5 и силового поз. 6 слоев.

Бипластмассовые трубы для транспортировки нефтепродуктов, имеющие футеровочный слой из термопластичных материалов и силовую оболочку из стекло- или базальтопластика, обладают исключительными физико-механическими свойствами, химической стойкостью и не имеют достойной альтернативы при создании трубопроводов, функционирующих в среде нефтепродуктов и морского климата.

Рост объемов использования базальто- и стеклопластиков при создании коррозионностойких изделий объясняется их химической устойчивостью к большинству агрессивных сред, высокими показателями физико-механическиз свойств, технологичностью переработки, надежностью в эксплуатации и возможностью их быстрого ремонта [1, 4].

Известны два основных направления создания коррозионностойких изделий с использованием стеклопластиков.

Одно из них предполагает применение бипластмасс, в которых внутренний слой из соответствующего термопласта, т.н. футеровка обеспечивает требуемую герметичность и химическую стойкость изделия, а связанный с ним слой стеклопластика служит для обеспечения необходимой прочности и жесткости изделия.

Второе направление предполагает применение только стеклопластиков на основе химически стойких связующих, стеклопластик одновременно обеспечивает коррозионную стойкость, прочность и жесткость изделия [2, 5].

Многочисленные фирмы организовали выпуск труб и емкостей из стеклопластиков без футеровочного слоя, однако оказалось, что в связи с нестабильным качеством исходных материалов и гетерогенностью структуры стеклопластиков, изделия, выполненные из этих материалов, негерметичны при длительной эксплуатации и имеют пониженную, против ожидаемой, химическую стойкость. Поэтому был выбран путь создания коррозионностойких изделий из бипластмасс [5, 6].

Установлено, что работоспособность стеклопластиковых силовых слоев труб определяется водо-химической стойкостью связующего и армирующего наполнителя, оптимальной структурой стеклопластика, отсутствием пористости в материале. Только при выполнении перечисленных требований обеспечивается высокое качество и эксплуатационная надежность стеклопластиковых трубопроводов [2, 3, 4, 5].

Для изготовления коррозионностойких силовых слоев трубопроводов из стеклопластиков необходимо применять только химически стойкие смолы и армирующие материалы. Применение стеклопластиков общего назначения без их защиты химически стойкими термопластами, как правило, приводит к быстрому (полному или частичному) разрушению изделий.

Рост объема производства труб из стеклопластика, внедрение новых технологий и оборудования постоянно повышают уровень требований к технологическим параметрам связующего и материалам на его основе. Значение термина «технологичность связующего» весьма многогранно и определяет эффективность его переработки на всех стадиях технологического процесса изготовления изделий из стеклопластика.

Многие разработчики достижение высоких физико-механических свойств связующих не всегда связывают с вопросами возможности их промышленной переработки в реальные изделия. Наибольшее практическое применение находят высокотехнологичные связующие ЭТАЛ-170, ЭТАЛ-245, ЭТАЛ-670 (Таблица 1).

Таблица 1

Технологические параметры серийно выпускаемых эпоксидных связующих для намотки труб.

|

Технологические и эксплуатационные параметры |

Марки связующих |

||||||

|

ЭТАЛ-50 |

ЭТАЛ-170 |

ЭТАЛ-245 |

ЭТАЛ-670 |

ВСЭ-21 |

ВСЭ-15 |

ЭДТ-10 |

|

|

Количество компонентов |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

Вязкость при 20°С/50°С, Па·с |

2,0 / 0,5 |

1,5 / 0,3 |

3,0 / 0,6 |

2,0 / 0,5 |

3,0 / 0,15 |

2,0 / 0,65 |

7/0,4 |

|

Жизнеспособность при 20 °С/50 °С, час |

4,0 / 0,5 |

8,0 / 0,1 |

8,0 / 2,0 |

— |

50/4 |

50/4 |

50/6 |

|

Режим отверждения, °С/час |

80/4 + 130/2 |

130/6 |

110/2 + 150/2 |

120/1 + 150/3 |

120/2 + 160/4 |

120/2 + 160/4 |

120/8 или 160/3 |

|

Теплостойкость, °С |

125 |

60 |

140 |

190 |

170 |

180 |

90 |

|

Водо- химостойкость |

высокая |

средняя |

высокая |

высокая |

высокая |

высокая |

Средняя |

Как видно из таблицы 1, выпускаемые серийно эпоксидные связующие для «мокрой» намотки имеют широкий диапазон технологических свойств, однако все они имеют температуру отверждения в интервале 120–160°С, что существенно ограничивает выбор материала футеровочного слоя из масло- химостойкого термопласта.

Для производства стеклопластиковых силовых слоев труб методом намотки используют, главным образом, ровинги (жгуты), которые обеспечивают наивысшую степень реализации упруго-прочностных свойств исходного волокна в пластике [5, 6]. Практическое значение в производстве стеклопластиковых силовых слоев труб методом намотки имеют ровинги, приведенные в таблице 2.

Таблица 2

Ровинги из стекло- и базальтового волокна, рекомендуемые для изготовления труб методом намотки.

|

Наименование, марка |

Линейная плотность, текс |

Прочность при растяжении, МПа |

Модуль упругости, ГПа |

Замасливатель |

|

Ровинг намоточный из волокна ЕС (Е) ЕС13–1260Н (252) |

270–4800 |

2200–2700 |

70–75 |

Силан |

|

Ровинг намоточный из стекловолокна ВМП РВМПН-1260–78 |

420–2520 |

3900–4200 |

80–95 |

78 (силан) |

|

Ровинг намоточный базальтовый НРБ13–1200-КВ12 |

270–4800 |

2800–3200 |

85–90 |

Силан |

Все приведенные в Таблице 2 ровинги могут быть успешно использованы при изготовлении методом «мокрой» намотки оболочек стеклопластиковых труб для нефтеналивных судов, при этом:

- Требованиям экологичности и доступности в большей степени отвечают ровинги на основе стекла ЕС с силановым замасливателем;

- Требованиям высокой прочности отвечают ровинги на основе стекла ВМП (S), но они достаточно дороги и ограничены в производстве;

- Требованиям химической стойкости и высокого модуля упругости отвечают ровинги из базальтовых волокон, однако, они имеют нестабильные свойства, зависящие от применяемого сырья

При изготовлении труб необходимо обратить внимание на проблему, связанную с адгезионным взаимодействием футеровочного слоя со связующим силового слоя.

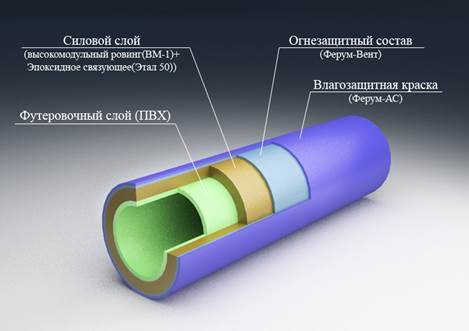

Рис. 2. Бипластмассовая труба

Конструкция трубы для судов танкерного флота, разработанная специалистами ОАО НИАТ (Рис.2), обеспечивает химическую стойкость материала футеровочного слоя труб и фитингов после выдержки в рабочей среде в течение 28 суток характеризуется следующими показателями:

- изменение разрушающего напряжения при изгибе, МПа — 13 %,

- изменение массы образца, г — 0,9 %,

- изменение линейных размеров, мм — 0,28 %.

Физико-механические характеристики материала силового слоя труб и фитингов соответствуют следующим показателям:

- модуль упругости, МПа — 6?104,

- разрушающие напряжения при растяжении, МПа – 1200,

- разрушающие напряжения при межслойном сдвиге, МПа –50,

- плотность, кг/м3 –200,

- Относительное удлинение труб:

- при давлении 1,6 МПа — 0,033 %,

- при давлении 2,4 МПа — 0,05 %,

- твердость наружной поверхности стеклопластика силового слоя — 200- 220 НВ,

- ударная вязкость образцов без надреза материала силового слоя при 20º С — 3 кгс•м/см2, при — 20º С — 2 кгс•м/см2,

Огнестойкое покрытие на поверхности трубы обеспечивает огнестойкость при температуре 1100ºС;

Применение трубопроводных систем из ПКМ разработанных ОАО НИАТ для судов танкерного флота по сравнению с существующими показателями позволит повысить грузоподъемность на 30 % и увеличит срок службы трубопровода в 1,5–2 раза.

Литература:

1. Михайлин Ю. А. Конструкционные полимерные композиционные материалы. — СПб.: Научные основы и технологии, 2008. — 822 с.

2. Михайлин Ю. А. Специальные полимерные композиционные материалы. — СПб.: Научные основы и технологии, 2009. — 700 с.

3. Берлин Ал. Ал., Вольфсон С. А., Ошмян В. Г., Ениколопов Н. С. Принципы создания композиционных материалов. Изд. «Химия», М., 1990.

4. Альперин В. И. и др. — Конструкционные стеклопластики. М.: Химия, 1979. — 360с.

5. Рогинский С. Л., Канович М. Э., Кастунов М. А. Высокопрочные стеклопластики. — М.: Химия, 1979. — 142 с.

6. Цыплаков О. Г. Конструирование изделий из композиционно-волокнистых материалов. — Л.: Машиностроение. Ленингр. отделение 1984. -140 с.