Создана экспериментальная установка, позволяющая проводить исследования экстракции углей диоксидом углерода, в широких интервалах давлений (до 15 МПа) и температур (до 350 К).

An experimental installation is created that enables to study of coal extraction by carbon dioxide, in a wide interval of pressures (up to 15 MPa) and temperature (350 K).

Введение

Каменные угли Улуг-Хемского бассейна известны с глубокой древности. Длина основных стволов в древних горных выработок, обнаруженных на Элегестском и Межегейском месторождениях, достигала до 100 м. [1] В 40-х годах 20 века различными специалистами изучались геологическое строение и угленосность, подсчет запасов, проводилась оценка качества и технологических свойств, исследованы химико-технологические свойства углей различных генетических типов бассейнов Тувы. [2]

В 2007 году по результатам геологоразведочных работ по угленосности Тувы были подсчитаны запасы углей: в Улуг-Хемском бассейне 4 млрд.тон, а вне Улуг-Хемского бассейна 68 млн.тон угля. В запасах подсчитаны балансовые, в т. ч. по категориям А, В, С, и забалансовые, угли различных марок [3].

В настоящее время приводятся оценки запасов углей Республики до 20 млрд. тон. [4].

Возросший интерес к тувинским углям из-за их высоких качеств, таких как малосерниcтость, высокое содержание витринита, низкая зольность стимулирует поиск новых инновационных методов использования угля. Уголь — сложнейшее органоминеральное образование, и поэтому обладает разнообразными свойствами. Это предопределяет возможность его использования практически во всех отраслях народного хозяйства. [5]

Комплексная энергохимическая переработка каменных углей представляется более высокой технической ступенью производства и согласуется с принципами экологически щадящей, социально-приемлемой и застрахованной от кризисов энергетической политики, которая предполагает оптимальное использование энергоресурса топлива путем предварительного извлечения из него всех ценных веществ. Получаемые из угля синтетические топлива могут быть твердыми, жидкими и газообразными. Основными недостатками известных технологий химической переработки углей являются относительно низкая производительность и жесткие условия их осуществления (высокие температуры и давление). Для устранения указанных недостатков в углепереработке все шире применяются катализаторы и новые технологические процессы, позволяющие получать из угля разнообразные продукты топливного и химического назначения. К основным из них относятся процессы пиролиза, газификации и гидрогенизации угля. [6]

Перспективной технологией переработки углей, может быть сверхкритическая флюидная экстракция (СКФЭ) угля.

Преимущества сверхкритической флюидной экстракции (по сравнению с жидкостными экстракциями) проявляются, во-первых, в относительно высоких скоростях из-за низкой вязкости и высокой диффузионной способности, которая связана со свойством сверхкритических флюидов. СКФ — это вещества, находящиеся в сверхкритическом состоянии, т. е. при температурах и давлениях, превышающих их критические значения (соответственно, Тк, Рк).

Использование диоксида углерода для извлечения из углей жидких битуминозных веществ (преимущественно углеводородов) является перспективным направлением. Растворяющая способность С02 определяется его фазовым состоянием, которое в свою очередь зависит от параметров процесса экстракции— давления и температуры.

Метод С02-экстракции угля имеет ряд преимуществ.

- простота отделения экстрагируемого вещества от растворителя (С02);

- CO2 не горюч и не является взрывчатым веществом, следовательно в технологическом цикле нет необходимости в специальных устройствах против возгорания и взрыва;

- CO2 стерилен и бактериостатичен;

- высокая селективность извлечения компонентов непосредственно в процессе экстракции;

- CO2 безопасен для окружающей среды, он не дает сточных вод и отработанных растворителей; отсутствие остаточных количеств органических растворителей в извлекаемых компонентах.

- Низкие эксплуатационные затраты; Потребление энергии для регенерации растворителя во многих случаях меньше, чем при традиционной экстракции. [7]

С целью повышения энергоэффективности и экономической целесообразности использования углей Улуг-Хемского угольного бассейна и получения из них более ценных жидких и твердых продуктов создана установка экстракции углей диоксидом углерода.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

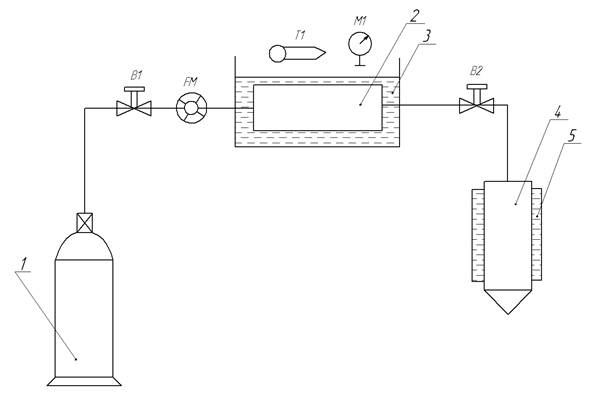

Установка позволяет проводить экстракцию при подаче диоксида углерода в до- и сверхкритическом состоянии — с использованием вентиля высокого давления. Диапазон давлений — 5–15 МПа, температур — 293–350 К, объемный расход сжиженного С02 — до 1 л/ч. Принципиальная схема установки угля диоксидом углерода показана на Рис.1.

Принцип работы установки:

Через вентиль В1 установку соединяем с баллоном (1) со сжиженным диоксидом углерода. После заполнения экстрактора (реактор высокого давления) (2) диоксидом углерода до сверхкритического давления (7–10 МПА) и достигнув сверхкритической температуры (308–330К) в экстракторе (2), с помощью теплообменника нагревания (3), вентиль В1 перекрываем.

Эксперимент СКФЭ в экстракторе (2) длиться от 1 до 3 часов. Давление и температура поддерживается выше критических точек СО2. После истечения экспериментально заданного времени и ожижения загруженного образца угля, открываем вентиль высокого давления В2. Далее СК-СО2 сэкстрактом попадает в испаритель (4), в котором давление и температура устанавливается ниже критической (за счет увеличения объема испарителя (4) и теплообменника охлаждения (5)), где происходит разделение фаз с образованием газообразного СО2 и выделением в приемнике (4) экстрагируемых веществ (жидких и твердых) в течение 2 мин.

Давление и расход в системе регулируется вентилем высокого давления В1.

Для контроля за процессом экстракции предусмотрены манометр М1 и термометр Т1.

Для контроля расхода СО2 на линии после вентиля В1 установлен расходомер FM. [7,8,9]

Рис. 1. Принципиальная схема установки экстракции с применением диоксида углерода: 1 — Баллон с СО2; 2 — экстрактор; 3 — теплообменник нагревания; 4 испаритель (приемник); 5 — теплообменник охлаждения; В — вентили; М — манометр; Т — термометр, FM — расходомер.

Заключение

Разработана экспериментальная установка, которая позволяет проводить экстракцию угля диоксидом углерода при до и сверхкритических параметрах в широком диапазоне и позволяет получать жидкие и твердые экстрагируемые вещества в приемнике (синтетический битум — источник углеводородов), а также остаточный твердый продукт в экстракторе, который можно также использовать для получения углеродных материалов.

Литература:

1. Лосев А. А. Краткий геолого-экономический очерк Улуг-Хемского каменноугольного бассейна и других угленосных площадей Тувинской автономной области, 1952г, 53с

2. Клопотов И. К. Исследование спекающихся Тувинской обл. в полузаводских условиях. Свердловск Восточный Научно-исследовательский Углехимический институт, 1951г, 66 с

3. Лебедев Н. И. Угли Тувы: Состояние и перспективы освоения сырьевой базы / Отв.ред. докт. геол.-мин. наук В. И. Лебедев. — Кызыл: ТувИКОПР СО РАН, 2007. — 180 с.

4. Состояние и освоение природных ресурсов тувы и сопредельных регионов центральной азии. Геоэкология природной среды и общества: выпуск 10, 11/ Отв.ред.д.г-м.н. В. И. Лебедев.- Кызыл: ТувИКОПР СО РАН, 2010.-304 с.

5. Котельников В. И., Федянин В. Я., Баринов А. В., Рязанова Е. А. Экологически безопасные технологии получения угольного топлива // Ползуновский вестник. — 2012. — № 3/1 C. 42–46.

6. Котельников В. И., Баринов А. В., Патраков Ю. А., Рязанова Е. А., Федянин В.Я Инновации в технологиях глубокой переработки угля Горение твердого топлива: Тезисы докладов VIII Всерос. конф. с междунар. Участием, Новосибирск, 13–16 ноября 2012 г. — Новосибирск: Изд-во Института теплофизики СО РАН, 2012г. — 164 с., ISBN 978–5-89017–031–6.

7. Лифщиц С. Х. Экстракция углеводородов из углеродсодержащего сырья сверхкритическим диоксидом углерода / С. Х. Лифшиц, О. Н. Чалая, И. Н. Зуева // Сверхкритические Флюиды: теория и практика. — 2012. — № 3. — С. 12–19.

8. Радаев А. В. Влияние термобарических условий в однородном пласте на вытеснение маловязкой нефти сверхкритическим диоксидом углерода / А. В. Радаев, Н. Р. Батраков, А. А. Мухамадиев, А. Н. Сабирзянов // Сверхкритические Флюиды: теория и практика. — 2009. — Т.4. — № 3. — С. 7–15.

9. Самедова Ф. И. Обезвоживание и обессоливание нефтей на установках ЭЛОУ-АВТ НПЗ с использованием сверхкритического диоксида углерода / Ф. И. Самедова, А. М. Касумова, С. Ю. Рашидова, Г. Р. Бахшеш // Сверхкритические Флюиды: теория и практика. — 2011. — № 1. — С. 13–18.