Целью наших исследований является разработка комплексной технологии утилизации нефтяных шламов, начиная от исследования характеристик нефтешлама и физико-химических основ процесса и заканчивая выдачей практических рекомендаций для технико-экономического обоснования строительства опытно-промышленной установки утилизации нефтешламов. Была поставлена задача разработки такого процесса, который, с одной стороны, удовлетворяет современным тенденциям создания высокоэффективных, экологически чистых технологий и, с другой, является экономически эффективным.

Результаты проведенных исследований по определению физико-химических характеристик и компонентного состава образцов нефтешлама Бухарского нефтеперерабатывающего завода приведены в таблице 1.

|

Показатели |

Нефтяные отходы |

|

|

Нефтешлам |

Загрязненный нефтью грунт |

|

|

Плотность, |

1250 |

1660 |

|

Компонентный состав, масс. %: Органическая часть Вода Минеральная часть |

82 10 8 |

23 1.5 75.5 |

|

Температура застывания, ºС |

+40 |

+36 |

Таблица 1

Физико-химические характеристики и компонентный состав нефтяных отходов

Для исследования процесса разделения и по созданию гидроциклонного аппарата для разделения нефтяного шлама в поле центробежных сил нами проводились опыты в два этапа.

1-этап — создание гидроциклона для разделения нефтешлама после центрифуги.

2-этап — создание гидроциклона, который по своей характеристике и делительной способности полностью заменил работу центрифуги.

Расчет гидроциклона для требуемого разделения нефтяного шлама сводился к определению оптимального диаметра его цилиндрической части. Диаметры насадок связаны определенными соотношениями с диаметром гидроциклона. В процессе эксперимента диаметры насадок уточняют.

Как показали опыты нефтяной шлам содержит в среднем до 8 % (массовых) твердой фазы. Опыты на экспериментальной установке сводятся к определению влияния гранулометрического размера механических частиц на процесс разделения нефтяного шлама с целью определения числа необходимых ступеней промышленной установки.

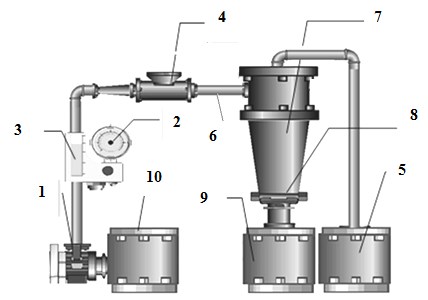

Установка состоит из центробежного насоса 1 — для подачи нефтяного шлама из емкости 10 в инжекционный смеситель 4, манометра 2 — для контроля давления питания, стеклянного ротаметра 3 — для контроля расхода шлама, патрубка 6 — для подвода суспензии в гидроциклон, гидроциклона 7 — для разделения суспензии, воронки 8 с фильтрующей перегородкой, установленной на емкости 9, для фильтрации сгущенной суспензии и отбора проб, емкость 5 — для сбора осветленных углеводородов (Рис.1).

Проба для лабораторных анализов отбирается из воронки 8.

Проведены исследования по определению влияния различных факторов на процесс разделения нефтяного шлама в поле центробежных сил по следующей методике.

Рис. 1. Лабораторная установка для исследования разделения нефтяных шламов в поле центробежных сил.

Нефтяной шлам определенной концентрации заливался в емкость 10 и включался центробежный насос 1. Расход его контролировался с помощью стеклянного ротаметра 3.

После разделения в гидроциклоне 7 твердые механические примеси отфильтровались через фильтровальную перегородку, установленную в воронке 8. Отфильтрованная жидкая часть собиралась в емкости 9, а осветленные нефтепродукты через патрубок слива поступают в емкость 5.

После установления стационарного режима работы осуществлялся одновременный отбор проб из сливного, пескового и исходного потоков. Пробах определялись содержание твердой фазы и ее гранулометрический состав.

Содержание твердых частиц в пробе суспензии определялось по концентрации взвешенных веществ фильтрацией через плотный бумажный фильтр. Контроль гранулометрического состава твердых частиц, оставшихся в осветленной жидкости, осуществлялся микроскопическим анализом.

Исследования проводились на опытном гидроциклоне диаметром 40 мм со сменными элементами. Диаметр входного насадка (d) составляет 8, 10, 12мм; диаметр сливного насадка (d) 8, 10, 12 мм; диаметр пескового насадка (d) 4, 5, 6 мм; перепад давления между входом и сливом (DP) 1.5, 3, 4.5, 6, 7.5, 9, 10.5 кПа; концентрация суспензии (4, 8, 12, 16, 20).

Для изучения процесса разделения шлама при испытаниях менялись геометрические параметры гидроциклона, давление шлама на входе в гидроциклон (от 14.7 104 до 98.1 104 н/м2), противодавление в сливном патоке (от 0 до 39.2 104 н/м2). Далее, проверялась устойчивость работы гидроциклона при оптимальных параметрах. Результаты опытов показали, что при геометрических параметрах гидроциклона D=4 10–2 м, dвх=1 10–2м, dсл=12 10–3 м, dп=6 10–3м, ![]() =0,0873 рад и при длине цилиндрической части, равной 4D, получено сгущение твердой фазы до 58 % при уносе в фугат до 0,055 %. Эти показатели удовлетворют данный процесс.

=0,0873 рад и при длине цилиндрической части, равной 4D, получено сгущение твердой фазы до 58 % при уносе в фугат до 0,055 %. Эти показатели удовлетворют данный процесс.

Каждая серия опытов повторялась 5 раз при постоянном расходе шлама, контролируемом посредством стеклянного ротаметра. Опыты повторялись в изложенном выше порядке для следующих значений размеров частицы мехпримесей: 100; 150; 210; мкм и 1; 2; 3 мм.

По результатам проведенных исследований можно сделать следующие выводы.

Изменение угла конусности оказывает влияние в основном на эффективность процесса разделения. Оптимальным следует считать угол конусности ![]() =50, дальнейшее уменьшение угла является нерациональным. Уменьшение угла приводит к некоторому улучшению качества разделения, но значительно увеличивает габариты аппарата.

=50, дальнейшее уменьшение угла является нерациональным. Уменьшение угла приводит к некоторому улучшению качества разделения, но значительно увеличивает габариты аппарата.

Диаметр входного насадка влияет как на эффективность процесса разделения, так и на производительность гидроциклона. Уменьшение диаметра насадка увеличивает эффективность очистки, но значительно снижает производительность аппарата. Оптимальным следует считать отношение диаметра входного насадка к диаметру цилиндрической части гидроциклона dвх /D = 0,25.

Диаметр сливного насадка влияет в меньшей степени на эффективность процесса разделения и производительность гидроциклона, чем диаметр входного насадка. Анализ опытных данных показал, что оптимальным отношением диаметра сливного насадка к диаметру цилиндрической части гидроциклона является отношение dсл /D = 0.25–0.3.

Уменьшение диаметра пескового отверстия снижает количество жидкости в сгущенной фазе, однако приводит к увеличению уноса твердых частиц в слив. По данным опытов целесообразно принять отношение диаметра пескового насадка к диаметру цилиндрической части dп /D = 0.1.

Увеличение длины цилиндрической части улучшает эффективность разделения, но оказывая особого влияния на производительность аппарата. Оптимальной является длина цилиндрической части Н=3D, так как дальнейшее увеличение незначительно улучшает качество разделения, но увеличивает длину гидроциклона.

Согласно полученным данным разделяющая способность гидроциклона увеличивается с повышением давления питания испытуемом интервале. Повышение противодавления в сливном потоке до 14.7 104 н/м2 благоприятно сказывается на осветление, дальнейшее повышение противодавления практически не влияет на улучшение слива. Одновременно идет значительное снижение концентрации сгущенного продукта. При длительном пробеге гидроциклон с оптимальными параметрами показывает устойчивую работу.

Минимальным перепадом давления между входом и сливом, при котором достигается эффективная очистка нефтяного шлама от частиц размером более 15 мкм, является DP=2 кгс/см2. Была проверена также эффективность работы этих аппаратов по разделению загрязненной нефтью грунт с концентрацией до 20 % и более. Результаты испытаний показали, что при концентрации исходной суспензии 10–14 % получено сгущение 48–54 %, причем содержание твердой фазы в сливе менее 5 %. Увеличение концентрации исходной суспензии ухудшает слив и при достижении 20 % унос составляет до 3 %. Наблюдалось значительное улучшение работы аппарата при увеличении давления подачи и повышении противодавления в сливном трубопроводе до 9.81 104–14.7 104 н/м2.

Литература:

1. Переработка нефтяных и газоконденсатных шламов. Методология и результаты. М.Маркаров, А. Нуридинов. Сыктивкар. Экоальянс. 2000.

2. Бикчентаева А. Г., Десяткин А. А., Ахметов А. Ф., Ахметшина М. Н. Разделение углеводородной эмульсии с водной дисперсной фазой путём добавления мазута // Наука и технология углеводородных дисперсных систем: Материалы II Международного симпозиума. — Уфа: Реактив, 2000. — Т.2.-С.93–94.

3. Ю. К. Молоканов. Процессы и аппараты нефтегазопереработки. Москва. Химия. 1980. — 407 с.