Статья посвящена способу увеличения срока службы бит путём осуществления их закалки в домашних условиях.

Ключевые слова: бита, закалка, закалка в домашних условиях, изделие, подогретое масло, сталь.

Современные производители различных изделий из металла зачастую экономят на металле и используют сырьё очень низкого качества. С целью продления срока службы изделия можно провести операцию его закалки в домашних условиях. Закалка предназначена для придания изделию высокой прочности и твердости. Однако она может быть выполнена не для всех изделий, потому что с повышением твердости стали повышается ее хрупкость. Процесс закалки заключается в нагреве металла до высокой температуры с последующим его охлаждением в специальной охлаждающей среде. Одна и та же сталь в зависимости от выбранного режима закалки может приобретать различную структуру, что отражается на ее свойствах.

Для получения хорошего результата изделие равномерно нагревают до температуры 750–850ºС, а после нагрева изделие быстро охлаждают до 400–460ºС. Скорость охлаждения изделия составляет примерно 150ºС в секунду, поэтому его охлаждение должно протекать в течение 2–3 секунд. Дальнейшее охлаждение изделия (ниже 300ºС) может продолжаться при любой скорости, потому что полученная при закалке структура довольно стойкая и скорость последующего охлаждения не будет оказывать влияния на структуру изделия. Чаще всего в домашних условия в качестве охлаждающей среды используют проточенную воду или подогретое масло. Скорость охлаждения детали в воде протекает быстрее, чем в подогретом масле и достигает примерно 600ºС в секунду при температуре воды 18ºС, а в подогретом масле 150ºС. Для того чтобы придать изделию большую твердость, процесс его закалки происходит в проточной воде во избежание появления прослойки пара, неизбежно появляющейся при обычной закалке. При нагреве детали выше критической точки, строение металла меняется на крупнозернистое что ведет к таким неблагоприятным последствиям как появление трещин, коробление, деформация [1, 2].

Для проведения эксперимента были выбраны 3 биты, использован баллон с пропаном, газовая горелка, вода и подогретое масло. Эксперимент проводился тремя методами.

Рис. 1. Биты, использовавшиеся в эксперименте

Метод № 1: закалка с последующим остыванием на воздухе.

Этот способ закалки довольно прост, деталь нагревается до определенной температуры и остаётся на открытом воздухе до полного остывания.

Метод № 2: закалка в проточной воде.

Раскалённое до определенной температуры изделие погружают в проточную воду до полного остывания. Этот способ закалки применяют для деталей простой формы из легированных и углеродистых сталей. Изделия из углеродистых сталей диметром более 5 миллиметров охлаждают в воде, а менее охлаждают в масле. Легированные стали охлаждают в масле. Данный способ закалки достаточно распространен из-за своей простоты и дешевизны.

Метод № 3: закалка через подогретое масло в воду.

Раскаленное до определенной температуры изделие погружают в первый раз на 3 -5 секунд в подогретое масло, затем вынимают на воздух на 1–2 секунды и снова опускают в подогретое масло на 2–3 секунды, потом сразу же перекладывают из емкости с подогретым маслом в емкость с проточенной водой до полного остывания.

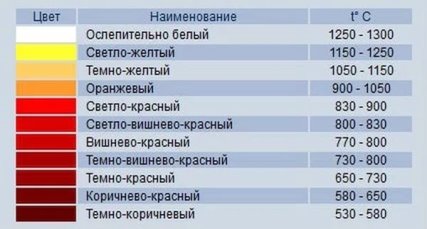

В процессе эксперимента необходимо внимательно следить за цветом нагреваемого металла. В частности, нельзя допустить, чтобы на режущих кромках обрабатываемого инструмента появлялись черные пятна. Посинение металла свидетельствует о том, что он сильно размягчился и стал слишком пластичным.

Рис. 2. Зависимость цветов побежалости от температуры стали

Процесс закалки бит происходил следующим образом. Было подготовлено подогретое масло и проточная вода для охлаждения изделия, затем для выбранных бит была проведена закалка одним из вышеописанных способов.

Закалка с последующем остыванием на открытом воздухе дала следующий результат. Бита была нагрета до вишнево-красного цвета и оставлена на открытом воздухе до полного остывания. После закалки она подверглась испытанию, а именно данной битой закручивались саморезы в деревянную доску. Бита располагалась относительно шляпки самореза вертикально и смогла закрутить два самореза из десяти. На данной бите была полностью изношена рабочая поверхность.

Закалка в проточной воде показала следующее. Бита была нагрета до вишнево-красного цвета и быстро опущена в проточную воду до полного остывания. После проведенного эксперимента описанного выше она смогла закрутить пять саморезов из десяти. На данной бите были обнаружены сколы на рабочей поверхности.

Закалка через подогретое масло в воду дала следующий результат. Бита была нагрета до вишнево-красного цвета, после нагрева опущена в подогретое масло на 4 секунды, затем извлечена на две секунды и снова опущена в масло на 3 секунды, затем быстро перенесена в проточенную воду до полного охлаждения. После проведения эксперимента описанного выше на данной бите не было обнаружено никаких дефектов.

В результате эксперимента было выявлено, что самым эффективным способом закалки бит в домашних условиях является закалка через масло в воду. Для успешной закалки детали дома следует придерживаться разработанных, в результате исследования, рекомендаций описанных ниже:

- Деталь нужно нагревать медленно для того что бы не возникли трещины и напряжения в металле. Время нагрева изделия зависит от химического состава, формы и размера изделия.

- Охлаждение детали является очень ответственным этапом закалки. Оно должно протекать с такой скоростью что бы обеспечить получение нужной структуры — мартенсита, сорбита или троостита, то есть обеспечить изделие необходимыми механическими свойствами.

- В процессе закалки, при охлаждении, в стали возникают внутренние напряжения — термические и структурные. Термические напряжения возникают при неравномерном охлаждении изделия, а структурные в результате превращения аустенита в мартенсит, что приводит к негативным последствиям. В результате выше перечисленных напряжений могут проявляться следующие виды брака изделия: коробление, бочкообразность, изменение объема детали, трещины. Так же дефектами закалки являются: пониженная твердость и прочность стали, окисление, пережог, мягкие пятна, перегрев, обезуглероживание и др.

Литература:

- Арзамасов, Б. Н. Учебник Материаловедение и технология конструкционных материалов / Б. Н. Арзамасов, А. Н. Волчков, В. А. Головин [и др.] — М.: Издательский центр «Академия», 2007.- 448 с.

- Фетисов, Г. П. Материаловедение и технология металлов. Учебник для бакалавров / Г. П. Фетисов В. М. Матюнин, В. С. Соколов [и др.].– Издательство Юрайт, 2015. — 767 с