Работоспособность оборудования в металлургической промышленности — это ключевой фактор для обеспечения непрерывного производства и эффективности предприятия. Создание эффективной стратегии по техническому обслуживанию и ремонту является сложным процессом, требующим квалифицированных специалистов и системного подхода.

Для разработки такой стратегии необходимо учитывать не только технологические особенности оборудования, но и его эксплуатационные характеристики, особенности производства, а также количественные и качественные показатели надежности и безопасности. Эффективное планирование технического обслуживания позволяет минимизировать риски аварийных ситуаций, обеспечивая бесперебойную работу оборудования и сокращая потери от простоев.

Для успешной реализации стратегии по техническому обслуживанию и ремонту важно также иметь систему контроля и мониторинга состояния оборудования, регулярно проводить его диагностику и предупреждать возможные поломки заранее. Такой подход помогает увеличить срок службы оборудования, оптимизировать расходы на его обслуживание и повысить общую производительность предприятия.

В статье предложен способ мониторинга остаточного ресурса зуба шестерённой клети на основе проведённых экспериментальных исследований.

Проведение опыта [1]:

- В качестве образца будет выступать металлическая пластина размером 40х240х2 с отверстиями под крепёж.

-

Пластину необходимо закрепить в зажимающем приспособлении (тисках) так, чтобы получилось плечо силы

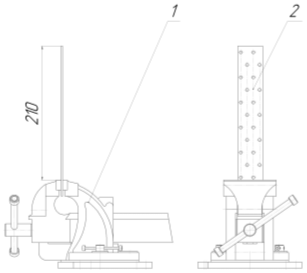

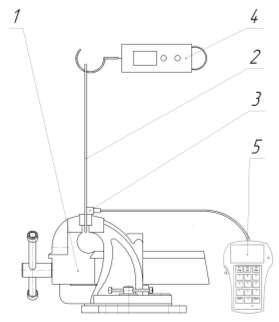

Рис. 1. Закрепление полосы в тисках, где 1 — тиски, 2 — пластина.

-

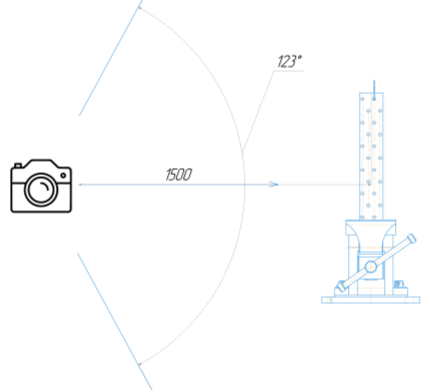

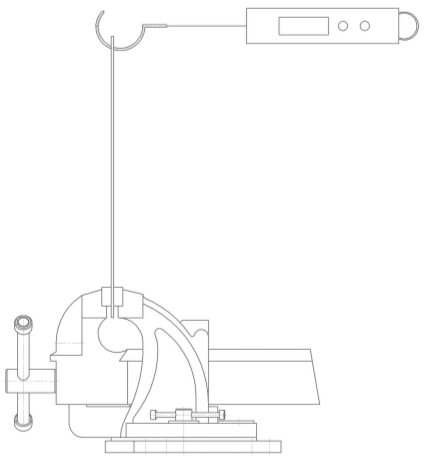

Необходимо продеть крючок динамометра в одно из отверстий, как на рисунке 4. Также нужно расположить камеру для фиксирования эксперимента на видеозапись. Угол съёмки используемой камеры

Рис. 2. Расположение камеры перед стендом

Рис. 3. Закрепление крючка динамометра

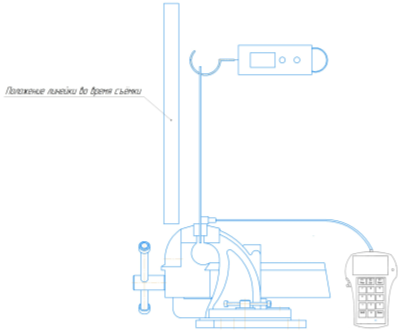

Рис. 4. Расположение измерительной линейки на стенде

- Перед началом испытания нужно также расположить датчик прибора измерения акустической эмиссии как показано на рисунке 4. Включаем датчик, после чего нажимаем клавишу 1 и включаем меню «Измерение». Запуск измерения производится нажатием клавиши «Enter».

Рис. 5. Расположение датчика на стенде, где 1 — тиски, 2 — пластина, 3 — датчик прибора акустической эмиссии, 4 — динамометр, 5 — прибор для измерения акустической эмиссии

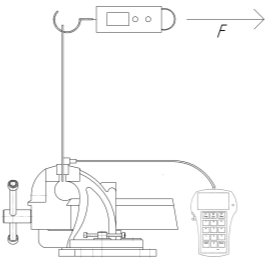

- Испытателю необходимо оказывать нагрузку, вектор которой перпендикулярен принятому плечу силы, потянув за ручку динамометра как на рисунке 5, после чего занести значение приложенного усилия, зафиксированного динамометром, в таблицу 2, а также величину параметра D и занести в таблицу 3 с прибора АЭ, после чего выйти из меню «Измерение» нажатием клавиши ESC (Shift).

Рис. 6. Вектор приложения нагрузки

Таблица 1

Зафиксированная амплитуда при нагрузке.

|

№ испытания № цикла |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Амплитуда колебаний А |

||||||||||

|

1 |

3660 |

3660 |

3650 |

3680 |

3700 |

3700 |

3700 |

3700 |

3700 |

3700 |

|

2 |

5425 |

4950 |

5075 |

6035 |

5950 |

6150 |

12800 |

12325 |

13750 |

12900 |

|

3 |

16725 |

16933 |

16966 |

16566 |

17100 |

17050 |

17125 |

17150 |

17150 |

17155 |

|

4 |

17666 |

17900 |

18133 |

18600 |

18800 |

18566 |

18666 |

18366 |

18660 |

18660 |

|

5 |

22335 |

21733 |

21845 |

21766 |

22466 |

22466 |

22666 |

21933 |

22000 |

23733 |

|

6 |

36666 |

36666 |

37300 |

37700 |

38666 |

36666 |

36666 |

36900 |

36700 |

37700 |

|

7 |

11250 |

12250 |

11350 |

12000 |

12050 |

12845 |

11500 |

11166 |

11000 |

11200 |

Методика расчёта ресурса. Построение кривой Велера с накоплением напряжений по циклам

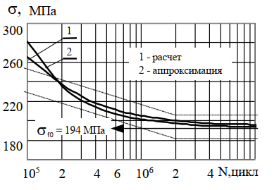

- Основной характеристикой, определяемой при испытании на усталость материала, является предел усталости — наибольшее напряжение, которое может выдержать материал без разрушения при произвольно большом числе перемен (циклов) нагрузки.

Рис. 7. Кривая Велера для ВСт3сп

Для практических целей, как правило, определяют условныйпредел усталости ( усталостную прочность ) — наибольшее напряжение, которое может выдержать материал без разрушения при стандартном (базовом) числе циклов N б . Обозначают σ -1 — для симметричного нагружения и σ R — для несимметричного [МПа или кгс/мм 2 ]. Для сталей значение N б принимают равным 10 7 , для цветных металлов — 10 8 .

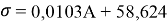

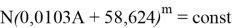

- По кривой выносливости известно число циклов и напряжение, соответствующее ему. Зависимость кривой имеет вид (m = 4,125 по Трощенко, Сосновскому «Сопротивление металлов и сплавов»):

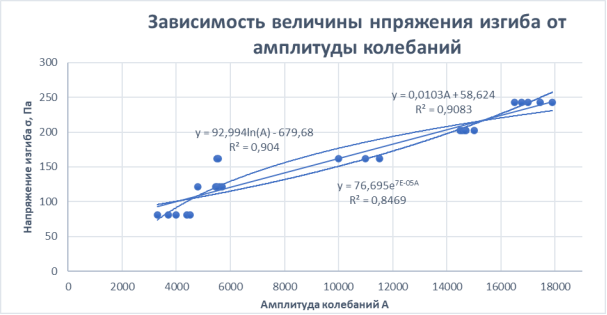

- Внутреннее трение при изгибе определено А — амплитудой колебаний. По итогам аппроксимации экспериментальной зависимости амплитуды от напряжения в пределах закона Гука была получена диаграмма.

Рис. 8. Зависимость величины напряжения изгиба от амплитуды колебаний

- Эксперимент показал, что в пределах допустимых нагрузок зависимость между А и σ наиболее соответствует линейному закону распределения.

- Таким образом величину А можно при значении напряжения по зависимости:

Подставим выражение в выражение (1), тогда

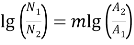

Величину m узнаем путём математических операций [87,86]:

1)

2)

3)

Литература:

- Посконный Е. А. Оценка ресурса элементов прокатных станов при формировании мероприятий по техническому обслуживанию и ремонту: Актуальные проблемы современной науки, техники и образования: тезисы докладов 82-й международной научно-технической конференции / Е. А. Посконный// — Магнитогорск гос. техн. ун-та им. Г. И. Носова, 2024 Т.1 с. 224

- Никольская Т. С. Акустико-эмиссионный способ оценки пороговой нагрузки и остаточного ресурса конкретного изделия: статья в журнале/ Т. С. Никольская// научно-технический вестник Санкт-Петербургского Государственного Института точной механики и оптики (технического университета) СПб ГТУ 2003 № 11 с. 152–157