Ключевые слова: надежность, оптимальное управление, оценка риска отказа, прогнозирование рисков, RCM.

Повышение эффективности производства не всегда возможно простым увеличением выпуска готовой продукции. К увеличению прибыли ведет снижение расходов, вызванных непредвиденными ремонтами, простоями и непроизводственными затратами. Для предотвращения отказов и простоев на производстве применяется современный метод «Техническое обслуживание, основанное на надежности» — принятый как Национальный стандарт РФ [1].

Основной проблемой при подходе, основанном на обеспечении надежности, являются практические методы оценки риска возникновения отказа на реальном производстве. Известны способы «Построения Цифрового двойника» (например [2]), выявление периодичности возникновения отказа [3] и другие. Указанные методы имеют объективные практические трудности реализации — не для всего оборудования можно построить цифрового двойника (как минимум это затратно), отказы редко имеют стойкий период повторения и т. д.

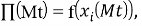

В данной работе предлагается подход c точки зрения математической теории оптимальных процессов, принимая за объект управления «Совокупность состояний оборудования на производстве» и минимизируемой функцией — «Риск возникновения отказов, приводящих к простою»:

где

Особенностью является рассмотрение фазовых точек Mt не как текущего времени, а как моточасов наработки оборудования, т. к. вероятность отказа неработающего оборудования принимается нулевой.

При практическом применении модели на производстве необходимо задать:

Структуру производства — технические места с расположенными в них единицами оборудованиями в древовидном представлении.

Риск производства — вероятность возникновения определенного состояния производства на основе расчета рисков оборудования или их совокупности (древовидное представление).

Условия возникновения риска — это математические выражения, рассчитываемые на основе выявления фиксируемых событий производства или статистической вероятности отказа единицы оборудования.

События — фиксируемые изменения состояний оборудования и производства. Формируется справочник событий и Журнал событий.

Для иллюстрации модели покажем ее упрощенное применение для пользователя автомобиля.

Сформулируем начальные положения:

Структура:

Автомобиль

— кузов

— подвеска

— рулевое

— колеса

...

— двигатель

— фильтр масла

— топливный фильтр

— ремень ГРМ

— поршни

…

— тормозная система

— колодки

— цилиндр

Риски:

01 Остановка

01 01 Нет бензина

01 02 Прокол шин

01 03 Не работает фара

02 Поломка

03 «Лишние» траты

04 Дорогостоящий ремонт

05 Авария

Таблица1

Условия возникновения риска

|

Условие |

Риск |

Вероятность |

|

бензин менее 10 литров |

остановка |

0,7 |

|

ГРМ в работе более 60 000 км (возможен разрыв ГРМ) |

Поломка Остановка Дорогостоящий ремонт |

0,51 0,6 0,68 |

|

тормозные колодки в работе более 50 000 |

Авария Поломка Остановка |

0,53 0,6 0,72 |

Для демонстрации вычисления рисков зададим Журнал событий:

Таблица 2

Журнал событий

|

Дата время |

Моточасы (пробег) , Mt |

Событие |

|

13/06/2024 |

75 780 |

Новое значение пробега |

|

11/06/2024 |

75 100 |

Заправлено 35 л. |

|

05/12/2023 |

55 789 |

Замена колодок |

|

… |

… |

… |

|

01/01/2018 |

0 |

Начало эксплуатации |

При возникновении последнего события (Mt=75 780) модель расчета рисков выполнит проверку условий и выявит выполнение следующих из них:

«бензин менее 10 литров» и «ГРМ в работе более 60 000 км».

Соответственно, будут использованы вероятности расчета возникновения риска, в частности риск «Останов» должен будет учесть вероятности 0,7 и 0,72 по каждому из условий.

При появлении нескольких условий, одновременно влияющих на один риск, их суммарная вероятность рассчитывается по следующей формуле:

где

В данном примере вероятность риска «Останов» (при условии нулевой предыдущей вероятности) составит 0,916.

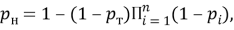

При реализации данной модели для использования в ИС «робоТоИР» (https://robotoir.ru/) была реализована следующая структура данных (см. рис. 1):

Рис. 1

Все справочники и другая информация о производстве, необходимая для корректного функционирования модели, задаются пользователем. Условия в данном случае являются основным и самым сложным элементом взаимодействия пользователя и модели.

Для удобной передачи условий используется формат json, который в полной мере охватывает всевозможные разновидности выражений: математические формулы, предикаты и строки с параметрами событий.

Условия в формате json при задании проверяются на валидность структуры внутренних выражений и после положительного результата сохраняются в таблицу условий. Далее при возникновении новых событий в журнале все связанные с ними условия проверяются и вероятности рисков пересчитываются согласно вышеописанных правил.

Вычисления и проверки, а также взаимодействие с БД реализовано на языке Python.

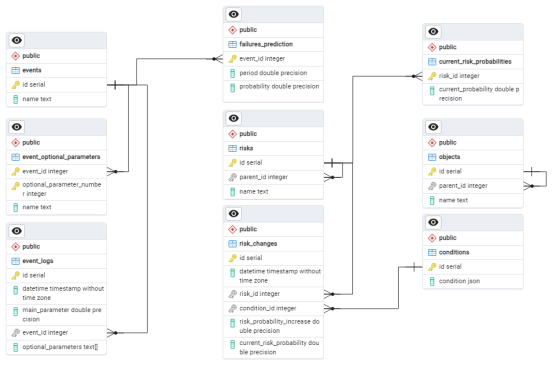

Рассмотрим конкретный пример прогнозирования рисков. Условие, которое будет использоваться, в случае истинного значения выражения изменяет вероятность двух рисков, как представлено на рис. 2.

Рис. 2

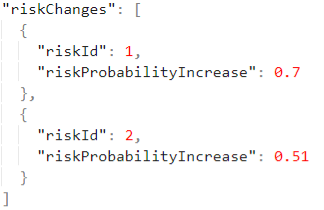

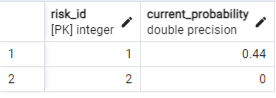

До срабатывания условия вероятности рисков имеют значения, представленные на рис. 3.

Рис. 3

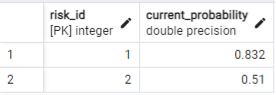

После получения нового сообщения в журнале событий, из-за которого наше условие приняло истинное значения, вероятности рисков изменились согласно выше описанной формуле и приняли значения, представленные на рис. 4.

Рис. 4

Заключение: Представленная в данной работе модель позволяет на практике прогнозировать надежность производства на основе расчета вероятностей рисков и отказов.

Литература:

1. ГОСТ Р 53392–2017 «Интегрированная логистическая поддержка. Анализ логистической поддержки» — Консорциум Кодекс: [сайт]. — URL: Текст: электронный // https://docs.cntd.ru/document/1200144429?ysclid=lxn0h7yac8816214316 (дата обращения: 20.06.2024).

2. Ранняя диагностика и прогнозирование надежности промышленного оборудования на основе «цифрового двойника»— Текст: электронный // Neftegaz: [сайт]. —URL: https://magazine.neftegaz.ru/articles/tsifrovizatsiya/682121-rannyaya-diagnostika-i-prognozirovanie-nadezhnosti-promyshlennogo-oborudovaniya-na-osnove-tsifrovogo/?ysclid=ljmzuh40pn508743946 (дата обращения: 29.06.2023).

3. Метод предсказания возникновения дефектов выявлением периодичности / Д. О. Шаталин, Р. Е. Черепанов. — Текст: электронный //Молодой ученый. — 2023. — № 27 (474). — С. 13–17. — URL: https://moluch.ru/archive/474/104739/ (дата обращения: 20.06.2024).

4. Python, исследование данных и выборы: часть 2— Текст: электронный // Хабр: [сайт]. — URL: https://habr.com/ru/articles/556040 (дата обращения: 29.06.2023).