В статье автор анализирует применяемые методы очистки во время процесса реконструкции эксплуатационной скважины методом забурки бокового ствола.

Ключевые слова: буровой раствор, вынос шлама, шламовая постель, LSYP.

Наклонно-направленное бурение, это метод строительства скважин, при котором они имеют сложный геометрический профиль. Метод применяется при выработке продуктивных пластов или с целью их разведки. Начальные интервалы бурения скважины всегда имеют пространственно-вертикальный профиль, последующие интервалы строятся с заданными отклонениями от вертикали. [1, c5]

В 2024году исполняется 80 лет со дня строительства первой наклонно-направленной скважины (месторождении Конро, Техас). За 80 лет произошёл гигантский технологический скачок. В технологический процесс внедрялись компоновки низа бурильной колонны с кривым переходником и забойным двигателем (турбобуром или винтовым двигателем), роторно-управляемые системы, лазеробуры, термобуры, электробуры и многое другое.

Наклонно-направленное бурение стало современной данностью, и неудивительно. Компании недропользователи стремятся к получению бо́льших прибылей, высокого уровня окупаемости затрат, снижению технологических, операционных и коммерческих рисков до наименее целесообразного показателя. Наклонно-направленное бурение отвечает данным задачам путем:

– увеличения скорости производства

– повышения показателей нефтеотдачи

– снижения затрат на бурение и транспортировку углеводородов

– Быстрого и безопасного глушения аварийных (фонтанирующих) скважин

– Возможности кустового бурения

– Возможности многозабойного бурения

– Возможности бурения скважин, в продуктивные залежи которых, вертикальный доступ небезопасен, коммерчески неликвиден или невозможен

При наклоне конечного участка, совпадающим с пространственным размещением проектного горизонта, бо́льшая часть секции проходит по продуктивному пласту. Площадь соприкасания секции скважины с продуктивным пластом увеличена, как следствие, увеличивается возможный объём извлечения пластового флюида на поверхность (газо-нефтеотдача). Особенно эффективны в данном направлении многозабойные и горизонтальные скважины (зенитный угол которых более 80 ° ). [2, c. 10]

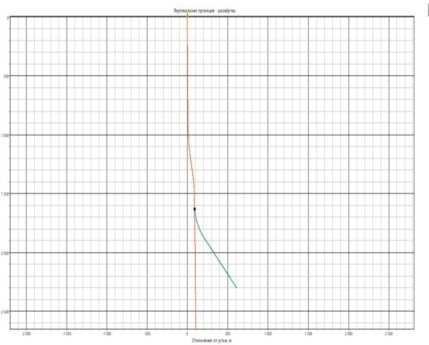

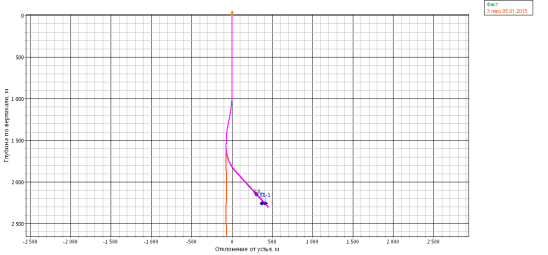

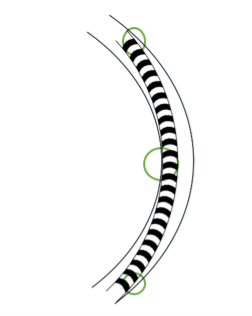

Реконструкция эксплуатационной скважины Пикелянского месторождения осуществлялась методом забурки бокового ствола и закладывалась с целью разработки пласта Башкирского яруса (C2 b (А4)). Предполагалось бурение секции 123,8мм под ОК-102мм (рис.1)

Цели и задачи секции:

– Выполнить бурение в интервале 1600–2498м

– Спустить «Хвостовик» на глубину 2498м с целью добычи углеводородного сырья из Башкирского яруса.

Согласно проектному пространственному профилю скважины (табл.1) максимальный зенитный угол составляет 43,497°, что гарантирует затруднение выноса продуктов разрушения по столбу промывочной жидкости. В высшей степени затруднительный вынос при зенитных углах от 45 до 55°, поскольку при таких условиях выработанная порода, осевшая на нижней стенке ствола скважины, имеет тенденцию соскальзывать вниз по стволу, что чревато созданием шламовых пробок и полному, или частичному закупориванию ствола скважины. При наборе зенитного угла свыше 60° выработанная порода образует плотную шламовую постель. Такая постель удерживается на стенке скважины за счет силы тяжести и сил трения. Диапазон зенитного угла, при котором фиксируется соскальзывание твердых частиц, зависит от скорости выносящего потока промывочной жидкости и, в меньшей, но не более важной степени, от реологических свойств промывочных жидкостей. Статистически, наибольшие проблемы хождения инструмента возникают при выработке в диапазоне зенитных углов от 40 до 60°, из-за номинального сужения открытого ствола скважины.

Рис. 1. Планируемая вертикальная проекция скважины

Таблица 1

Плановый профиль скважины

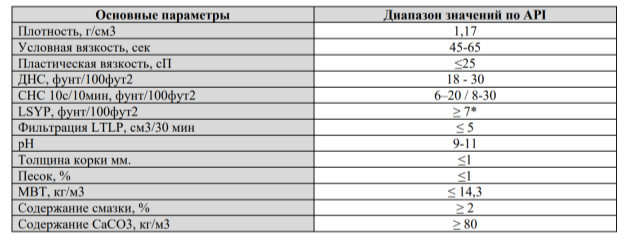

Таблица 2

Проектные показатели параметров биополимерного бурового раствора

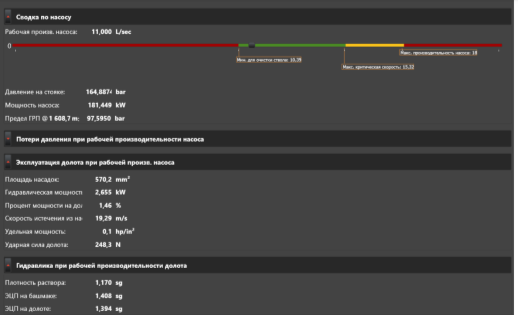

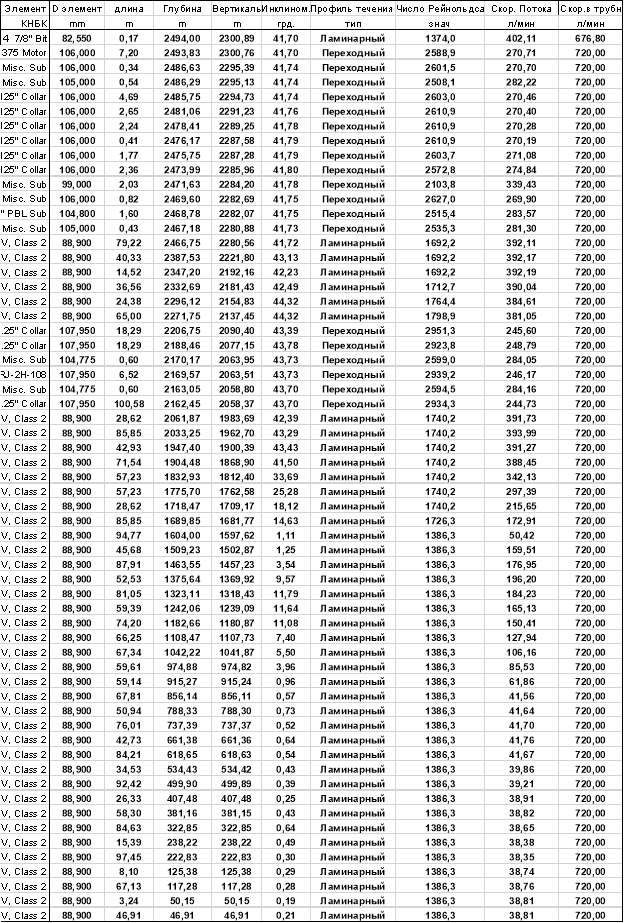

Произведен гидравлический расчет эффективности очистки ствола скважины при программных режимах бурения. Данные расчета отображены в таблице № 3.

Рис. 2. (Гидравлический расчет эффективности очистки ствола скважины

Согласно гидравлическому расчету, проектные режимы бурения (МСП за скв=6,4м/ч; ННД=6–8т; Об взд/рот =120–160/30; Р вх =160–240атм) обеспечивают эффективную очистку ствола скважины. Необходимая производительность насосов 10,39л/с — является минимально допустимой для эффективной очистки ствола скважины, при проектных скоростях бурения, пространственному профилю ствола и проектных параметрах бурового раствора.

Фактические результаты строительства секции и мероприятия по очистке ствола скважины

Одним из важнейших факторов повышения качества бурения является обеспечение проведения наклонно-направленных скважин в четком соответствии с разработанным проектом. Так, во время установки и фиксирования якорем клино-отклонителя и вырезке технологического окна в колонне материнского ствола, произошла ошибка из-за некачественного сервисного сопровождения инженерного состава, ответственного за данный диапазон выполняемых работ. Клин отклонитель был некорректно ориентирован в пространстве, относительно планового профиля во время установки, далее это было подтверждено замерами сервиса по ННБ. Из-за данной ошибки на старте выполняемых работ, пространственный профиль скважины был изменен, для «разворота» траектории бурения. Данные приведены в таблице № 3.

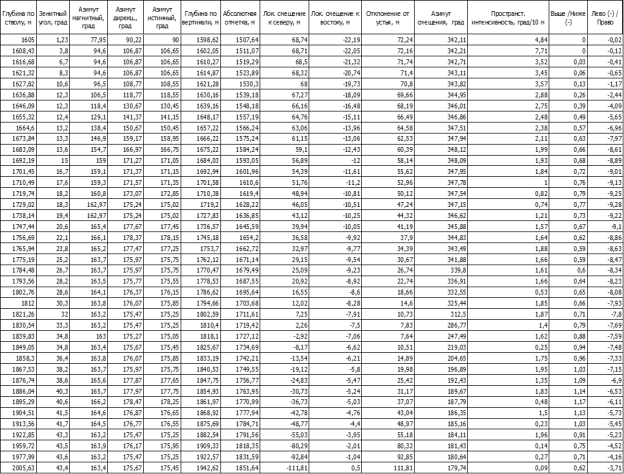

Таблица 3

Результаты фактических замеров инклинометрии скважины

Рис. 3. Фактическая вертикальная проекция скважины

В процессе бурения наблюдались скачки давления до 210 атм. (рабочее давление на входе 155–165атм) на гл. 1665 и 1684м, фиксировалось недохождение полезной нагрузки на долото. Во время направленного бурения, предположительно, происходил «срыв» инструмента с ударом об забой. На гл. 1696м прокачали меловой разнофракционный ВУС на основе рабочего бурового раствора в объёме 3м 3 (УВ=123сек/кв, LSYP=12фунт/100фут 2 ), для очистки ствола скважины и создания роликового эффекта, для лучшего хождения инструмента. В состав ВУС входит «Микрокальцит» ООО «Инко-Сервис» различного фракционного состава. За основу ВУС был взят не утяжелённый состав рабочего раствора, доутяжеляся «Микрокальцитом» 1500, 1000 и 700мкм. Согласно паспортным данным, каждая партия микрокальцита имеет разнофракционный состав, так в продукте «Микрокальцит 700» средний размер частиц 80–250мкм, «Микрокальцит 1000» -100–290мкм, «Микрокальцит1500»-140–340мкм, но наибольшие по размеру частицы соответствуют описанию в названии торговой марки — 700,1000,1500 мкм и более. [3,c2].Прокачивание через забой скважины подобного состава несет в себе следующую положительную нагрузку:

– Формирование прочной фильтрационной корки на стенке скважины

– Микрокольматирование пористых и трещиноватых горных пород

– Создание роликового эффекта, для «скольжения»-лучшего хождения инструмента.

– Улучшенный вынос продуктов выработки, осевших в скважине (Увеличение концентрации ксантановой камеди на 2кг/м 3 дают критическое увеличение реологических параметров прокачиваемого состава — (УВ=123сек/кв, LSYP=12 фунт/100фут 2 )

– Насыщение активного циркуляционного объёма «полезными» полимерными компонентами

На выходе увеличение объёма шлама не зафиксировано.

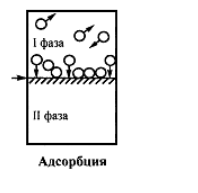

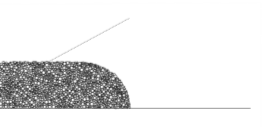

С гл. 1794м принято решение увеличить и поддерживать концентрацию смазывающей добавки в активе циркуляционного объёма с 2 до 4 %. Это превентивная первостепенная мера, для снижения сил трения межу движущимися элементами компоновки с горной породой и обсадной колонной материнского ствола. Поглощаемым веществом, находящимся в объёме дисперсионной среды, является ПАВ (смазывающее вещество) — «Валуб». Данный, экологически чистый адсорбат, преимущественно, за счет межмолекулярных сил, сорбируется на металлических поверхностях (на границе раздела фаз). Рис№ 4

Рис. 4. Процесс сорбции смазывающей добавки на металлических поверхностях

В интервале 1672–1692м станция ГТИ фиксирует в продуктах выработки до 25 % ангидрита, так же это подтверждается химическим и приборным анализом бурового раствора. Принято решение, для предотвращения сужения диаметра открытого ствола, из-за обводнения ангидрита (безводного гипса), приступить к КСПО на пробуренный интервал 1784–1603–1784м. Спускоподъёмные операции бурового инструмента прошли чисто, посадок и затяжек не зафиксировано. Это прямой показатель того, что ствол скважины чист, не удалённых продуктов выработки в стволе нет. А также, это индикатор того, что первичное вскрытие ангидритосодержащих пластов прошло штатно, фильтратоотдача бурового раствора была корректно подобрана проектом и держалась на минимальных требуемых значениях (в интервале бурения 1672–1784м показатель фильтратоотдачи соответствовал значениям 4,0–4,4 мл/30сек при проектных- ≤5мл/30мин).

Далее, в процессе бурения, вновь наблюдались скачки давления до 210 атм. (рабочее давление 160–175атм) на глубинах 1825,1826,1834,1861,1872м. На глубине 1862 прокачали меловой разнофракционный ВУС на основе рабочего бурового раствора в объёме 3м 3 (УВ=126сек/кв, LSYP=12фунт/100фут 2 ). На выходе зафиксировано незначительное увеличение выхода шлама (3–5 %) от расчетного. Также, прокачка ВУС на глубине 1913м. На выходе увеличение выхода шлама (до 5 %) от расчетного. Делаем устойчивый вывод, скважина полностью очищена от продуктов выработки, проблемы с хождением инструмента и скачками давления связаны не с параметрами раствора и гидравлическими режимами, а с пространственным профилем скважины или дизайном компоновки низа бурильной колонны.

Далее наблюдается прогрессивная динамика ухудшения хождения инструмента. В интервале бурения 1954–2091м после выработки породы на глубину ведущей бурильной трубы, зафиксированы затяжки до 5т при подъёме от забоя, для проработки пробуренного интервала. Так же зафиксированы скачки давления во время бурения до 230 атм. (рабочее давление 180–195атм.) на глубинах 2014м, 2082м. Повторное решение приступить к КСПО на пробуренный интервал. КСПО в интервале 2091–1770–2091м (затяжки на глубинах 2082–2039м, посадки на глубине 2014м. характер посадок и затяжек — незначительные, срывающиеся 3–5т). На глубине 2014м прокачали аналогичный по составу ВУС в объёме 3м 3 , выход шлама на поверхность не увеличен.

С глубины 1812 м зенитный угол траектории бурения возрастает до 30,3°.

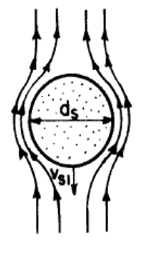

При углах 30–60° в объёме псевдопластичных жидкостей происходит стесненное осаждение твердых частиц. Под силой тяжести шлама, частицы движутся не к забою скважины, а к ее нижней стенке. Время циркуляции, после завершения бурения нового интервала на длину ведущей направляющей трубы (далее ВБТ), не подразумевает полного цикла скважины или полного вымыва объёма затрубного пространства. Часть шлама остается в скважине, до восстановления циркуляции после очередного наращивания. Интервал выработки 1999–2170м — это Каширский горизонт, он представлен известняками светло-серыми, органогенными, слабой крепости и доломитом. Диаметр шламовых частиц составлял 3–7мм (частицы неровной формы, примем очень грубую поправку для простоты расчетов — частицы имеют идеальную сферическую форму).

Критически важный момент расчета — это размер шламовых частиц. В неньютоновских жидкостях седиментирующая частица горной выработки будет оседать в том случае, если она способна преодолеть статическое напряжение сдвига геля бурового раствора. В противном случае, частица будет находиться во взвешенном состоянии. (Рис№ 5). [4,c24]. Далее приведем формулу расчета осаждения твердых частиц в буровом растворе:

τ= 1,25 d частицы (ρ част -ρ раств )

Рис. 5. Поведение седиментирующей частицы в буровом растворе

Согласно формуле, приведенной выше, минимальное напряжение сдвига, для предотвращения седиментирования частиц карбонатных пород диаметром более 7мм, составляет 12фунт/100фут 2 . Расчет показывает, что часть крупного шлама остается в скважине (минимальные значения СНС 10сек, за весь процесс строительства секции не превышали 11 фунт/100фут 2 ).

Для очистки ствола скважины, в диапазоне от 30 до 45° мы прокачивали разнофракционные меловые пачки с высокой вязкостью и удельным весом свыше рабочего раствора до 0,06г/см 3 . Такой метод позволяет, за счет большего удельного веса состава, увеличить «плавучесть» твердых частиц, и транспортировать их до площади основного потока в затрубном пространстве. Во время прокачивания подобных составов, особое внимание уделялось оборотам бурового инструмента. Вращение бурильной колонны максимально увеличивает скорость потока возле стенок скважины, создает интенсивный турбулентный поток в столбе движущейся жидкости, не позволяет твердым частицам приближаться к стенкам скважины. Эта мера особенно эффективна в скважинах с интенсивным набором зенитного угла. При прокачивании ВУС обороты ротора установки составляли максимально возможное число (по паспортным данным ВЗД), на текущий угол перекоса ВЗД. Рис№ 6. Более того, профиль течения жидкости не однороден на всех участках ствола скважины, так, на наклонных и горизонтальных участках, поток жидкости движется вдоль верхней стенки ствола скважины, а у нижней (под инструментом) поток равен нулю. Для того, чтобы потревожить уплотненные инструментом шламовые постели, необходимо создать максимальное вращение инструмента в скважине, чтобы «подкинуть» шламовые частицы вверх, как можно ближе к потоку, создавая постоянную центробежную силу внутри восходящего столба жидкости.

Рис. 6. Условная схема вращения бурового инструмента и создание центробежной силы движения потока жидкости, для подъёма шламовых частиц с нижней стенки ствола скважины

Так на глубине 2069м был прокачан «тяжелый» ВУС (р=1,24г/см3, УВ=126сек/кв, LSYP=12фунт/100фут 2 ). Выход шлама незначителен. На глубине 2088м зафиксированы затяжки до 5т после бурения интервала на длину ВБТ перед проработкой каждой отбуренной трубки. Также прокачали аналогичный по составу тяжелый ВУС. Выход шлама увеличился на 15 %. Что говорит о эффективности метода.

Далее, при бурении интервала 2106–2137м зафиксированы затяжки инструмента до 3т при подъёме от забоя для дальнейшей проработки интервалов на длину ВБТ на глубинах 2106, 2110, 2118 и 2130м. На глубине 2124м прокачали тяжелый смазывающий ВУС (1,24г/см3, 138сек/кв, LSYP-12 фунт/100фут2, смазка — 7,5 %). Выход шлама с пачкой незначителен (до3 %). Так же фиксируются скачки давления на глубинах 2108,2136 м до 240атм. (рабочее давление 180–190атм). Фиксируется недохождение нагрузки на долото, отсутствие перепада давления во время направленного бурения. Прокали тандемный состав ВУС (низковязкий ВУС 3,5м 3 - ρ=1,17г/см3, УВ= 40 сек/кв; продавка 3,5м 3 Высоковязким утяжелённым смазывающим ВУС (ρ= 1,24г/см3,УВ= 138сек/кв, LSYP=12 фунт/100фут 2 , смазка — 7,5 %). Выход шлама не более 5–8 % от расчетного объёма.

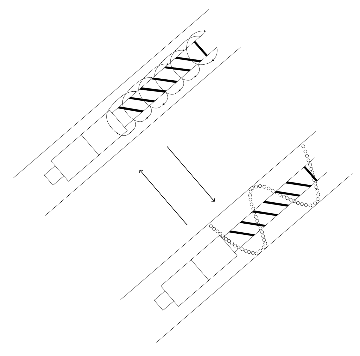

Далее принято решение произвести полный подъём бурового инструмента на дневную поверхность скважины, для изменения дизайна КНБК. Вероятно, из-за измененного пространственного профиля скважины, в угле разворота открытого ствола, утяжеленные буровые трубы (далее УБТ), имея более высокий коэффициент жесткости, затрудняли естественное хождение инструмента. Точка конечной транспортировки полезной нагрузки была перенесена с долота, на точку расправления УБТ в интервале разворота и набора зенитного угла. Рис№ 7. Подъём произведен чисто, и спуск измененной КНБК тоже чисто, что сигнализирует о хорошей очистке ствола скважины.

Рис. 7. Точки конечной транспортировки полезной нагрузки

Бурение в интервале 2137–2198 м прошло штатно.

На глубине 2187 м прокачали смазывающий утяжеленный ВУС (ρ= 1,24г/см 3 , УВ= 138 сек/кв, LSYP=12 фунт/100фут 2 , смазка — 7,5 %). Увеличение выхода шлама не зафиксировано. Далее во время бурения наблюдались скачки давления до 260 атм. (рабочее 190–210 атм) на гл. 2260 м, 2261 м, 2275 м, 2276 м, 2277 м.

В интервале бурения 2327–2494 м зафиксированы затяжки инструмента до 3т при подъёме от забоя перед проработкой свежепробуренных интервалов на длину ВБТ. На глубине 2400м прокачали меловой разнофракционный ВУС на основе рабочего раствора в объёме 3,5м 3 (УВ=139сек/кв, LSYP=12фунт/100 фут 2 , P-1,26 г/см 3 ). На гл.2484м прокачали меловый разнофракционный ВУС на основе рабочего раствора в объёме 2,5м³ (P-1,26г/см 3 , УВ= 139сек/кв, LSYP=12 фунт/100 фут 2 ). Зафиксировано увеличение объема выхода шлама на 15–17 %. На выходе 100 % песчаник.

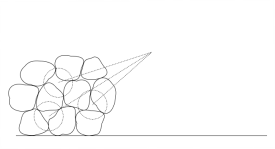

Природа шламовых постелей очень различна (Рис№ 8,9). В Верейском горизонте (2281–2441м) наблюдается резкое увеличение процентного содержания кварцевых пород (песчаник серый, разнозернистый на карбонатном цементе). Частички песчаника, в отличии от карбонатных пород, имеют небольшой размер 1–1,5 мм. Так, пространства между твердыми частицами имеют значительно меньший размер. Это способствует сильному уплотнению силикатных и кварцевых шламовых постелей. Подобные образования в стволе скважины имеют классификацию — ненасыщенная шламовая постель. В отличии от насыщенной, структуру которой можно разрушить гидродинамическим воздействием, ненасыщенную реально разрушить только путем механического воздействия, еще эффективнее с гидродинамическим в совокупности. Контролируя максимальные обороты ротора (до80 об/мин, увеличили благодаря измененному дизайну КНБК и уменьшенному углу перекоса ВЗД) смогли получить такой большой объём выхода шлама на поверхность, описанный выше (15–17 % от объёма бурения).

На глубине 2494 м прокачали аналогичный ВУС в объёме 4 м³. Также зафиксировано увеличение объема выхода шлама на 5–8 %. На выходе 100 % песчаник. Далее полный подъём инструмента и проведение ГИС. Все приборы на кабеле дошли до забоя скважины. Что еще раз косвенно подтверждает «чистоту» открытого ствола скважины.

Далее, во время финального шаблонирования скважины и последующего спуска обсадной колонны, проблем с хождением инструмента на зафиксировано. Все работы проведены в штатном режиме.

Рис. 8

Рис. 9

Зависимость насыщения и уплотнения шламовых постелей от размера, формы частиц и пространства между ними.

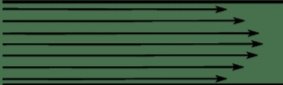

Заключительный момент исследования по данной теме необходимо посвятить профилям потока . Существуют два принципиально различных режима течения жидкости: ламинарный и турбулентный. Ламинарный режим течения — слоистое течение частиц жидкости без перемешивания и без пульсаций скоростей и давлений. При ламинарном течении жидкости в цилиндрическом пространстве постоянного сечения все линии течения направлены параллельно оси трубы/скважины, поперечные перемещения жидкости отсутствуют. Турбулентным же, называют течение, сопровождающееся интенсивным перемешиванием частиц жидкости и вихреобразованием, а также пульсациями скоростей и давлений. При турбулентном течении движение отдельных частиц оказывается подобным хаотическому движению молекул газа. Происходит перемешивание жидкости, сопровождающееся продольным и поперечным перемещением и вращательным движением отдельных объёмов жидкости. Рис10. Так О. Рейнольдс первым обратил внимание на связь этих режимов с определёнными интервалами числовых значений критерия, который впоследствии был назван его именем.

Re=

где V — средняя скорость движения жидкости;

D — диаметр трубопровода;

ϻ — динамическая вязкость жидкости.

Рис. 10. Профиль течения слоев жидкости в ламинарном и турбулентном потоках

Оказалось, что относительно малым значениям числа Рейнольдса соответствует ламинарный режим, а относительно большим — турбулентный. Многочисленными опытами установлено, что при напорном течении в круглой трубе нижнее значение числа Рейнольдса составляет примерно Reн.кр 2300, а верхнее — Reв.кр 4000. Число Рейнольдса, ниже которого наблюдается устойчивое ламинарное течение, получило название нижнего критического, т. е. — ламинарное течение. При числе Рейнольдса, превышающем верхнее критическое, наблюдается устойчивый турбулентный режим: — турбулентное течение. В узком интервале чисел Рейнольдса между критическим нижним и критическим верхним наблюдается «переходный режим», не имеющий самостоятельного значения и отличающийся крайней неустойчивостью: — переходной режим. [5, с. 9]

С помощью удобного софта и современного ЭВМ провели исследование, как профиль течения жидкости ведет себя на разных участках ствола скважины и составили сводную таблицу с результатами. Табл.№ 4.

Из результатов расчета, приведенных в таблице, мы видим, что профиль течения жидкости в затрубном пространстве, в основной массе ламинарный, и, частично, переходный (из ламинарного в турбулентный). Турбулентный режим течения не эффективен для очистки скважин с зенитным углом от 30 до 60⁰. Ламинарный режим обеспечивает равномерное движение потока по всему сечению затрубного пространства, что обеспечивает, при высоких оборотах бурового инструмента и значениях параметра скорости сдвига при низких скоростях сдвига (LSYP-Low-Shear Yield Point), очень высокий индекс транспортировки твердых частиц. По этой причине крайне необходимо поддерживать этот параметр (LSYP). Это реализуется путем повышения концентраций ксантановой камеди в буровом растворе, реагент «Вальбио» ООО «Инко-Сервис». Показатель LSYP во время строительства секции имел значения от 6 до 7 фунт/100фут 2 . Концентрация ксантановой камеди, для доведения таких значений составляет 6кг/м 3 исходя из текущих свойств среды затворения для данного реагента.

Таблица 4

Результаты расчета профиля течения жидкости на разных участках ствола скважины

Выводы и рекомендации по методам очистки скважин на Пикелянском месторождении Самарской области, исходя из опыта реконструкции скважины № 3.

1) Обеспечить проведение строительства наклонно-направленных скважин в четком соответствии с разработанным профилем проекта. В случае нештатного изменения профиля, в процессе бурения, производить пересчет «жесткости» КНБК с учетом режимов гидравлической нагрузки на инструмент и режимов бурения. Предоставлять своевременный достоверный расчет совместимости КНБК с измененным профилем и режимами бурения заказчику.

2) Вести постоянный контроль за параметрами промывочной жидкости. Не допускать снижения показателей реологических свойств бурового раствора ниже программных (особенный контроль за напряжением сдвига при низких скоростях сдвига — LSYP).

3) При увеличении скорости проходки или изменении режимов бурения для оценки эффективности очистки ствола скважины необходимо производить расчет по фактическим значениям.

4) Обеспечить емкостной парк двумя отдельными емкостями, с возможностью безостановочной подачи на буровые насосы, для приготовления и прокачивания малых объёмов ВУС.

5) Для очистки ствола скважины от остатков продуктов выработки и создания роликового эффекта, для лучшего хождения инструмента, необходимо прокачивать меловой ВУС различного фракционного состава. За основу ВУС брать не утяжелённый состав рабочего раствора, доутяжелять «Микрокальцитом» 1500, 1000 и 700мкм. Прокачивать состав порционно каждые 80–100м непрерывного бурения.

6) В интервалах с набором зенитного угла свыше 30° (особенно 45–55°), прокачивать разнофракционный меловый ВУС через забой с максимально возможными оборотами ротора буровой установки (учитывая максимально возможную нагрузку на ВЗД и буровую установку). Частота прокачивания при штатном непрерывном бурении один раз за 70–80м выработки.

7) В интервалах Верейского горизонта и Башкирского яруса, при штатном безостановочном бурении, необходимо производить прокачивание разнофракционного мелового ВУС на забое скважины каждые 50–70м, ввиду значительного увеличения содержания песчаника в данных интервалах. Удельный вес ВУС должен быть тяжелее активного объёма бурового раствора на ±0,06г/см 3 . За счет большего удельного веса состава увеличивается «плавучесть» твердых частиц, и транспортировка их до площади основного потока в затрубном пространстве. Объём прокачиваемых составов необходимо рассчитывать из текущих диаметров открытого ствола скважины.

8) Если после прокачивания ВУС в интервалах Верейского горизонта и Башкирского яруса, описанного в пункте № 4, нет положительной тенденции по улучшению хождения инструмента, то, для разрушения обезвоженных инертных кварцевых шламовых постелей необходимо прокачивать тандемные составы ВУС. Первый состав имеет максимально низкие реологические показатели, для создания агрессивного турбулентного потока в скважине и максимально возможного разрушения структуры шламовой постели/пробки гидродинамическим давлением. Второй состав — состав продавки, должен быть тяжелее активного объёма бурового раствора на ±0,06–7г/см 3 , для увеличения «плавучести» твердых частиц, и поддержания их в сечении основного потока в затрубном пространстве. Во время прокачивания тандемного ВУС поддерживать максимально возможные обороты ротора буровой установки. Не останавливать циркуляцию до полного выхода объёмов ВУС на поверхность.

Литература:

- М. Ж. Музапаров — Направленное бурение. Безориентированная технология. Роторное бурение -Алматы:КазНТУ, 2011.

- А. Г. Калинин — Бурение наклонных скважин. Справочник — 1997 г. Издательство: М.: Недра. 648 стр.

- Паспорт МИКРОКАЛЬЦИТ марки МК-400- ООО «Минярский карьер». Партия 150. Дата изготовления 09.02.2023.

- Н. А. Сваровская, И. М. Колесников, В. А. Винокуров — Москва 2014, Дисперсные системы седиментационный анализ суспензий Методические указания к лабораторному практикуму по курсу «Физическая и коллоидная химия».

- Гидравлика и нефтегазовая гидромеханика. Часть 2. Гидродинамика / Л. Х. Фокеева. — Казань: Казан. ун-т, 2017. — 85 с.