В настоящее время трудно себе представить, как бы выглядели многие технические и бытовые устройства без резьбовых соединений. До 2011 года считалось, что резьбовые соединения были изобретены людьми и стали применяться в технике в античные времена (винт Архита Тарентского, Архимеда). Тем не менее, немецкие ученые-биологи при изучении жуков-долгоносиков, распространенных на территории Суматры, Новой Гвинеи и Филиппин, обнаружили, что их конечности с телом соединяются винтовым соединением, как у и еще 15 видов насекомых. Таким образом, в природе такое соединение существует более 100 миллионов лет [7,8]. Первые крепежные детали, имеющие резьбы, были дорогостоящими, поэтому еще в начале н. э. имели ограниченную область применения (ювелирные украшения, медицинские инструменты и т. д.). Широкое применение крепежные и ходовые резьбы нашли лишь в период Средневековья. Приблизительно в 1800 году британским изобретателем инструментов, штампов и станков

Генри Модсли были сделаны первые попытки стандартизации резьбы, и этот процесс завершился лишь к 1946, когда была создана Международная организация по стандартизации (ISO) и были приняты международные стандарты [9].

В настоящее время резьбовые соединения применяются в машиностроении, технике, нефтяной и газовой промышленности, медицинском приборостроении, бытовых устройствах и т. д. В общем случае, под резьбой понимают поверхность, образованную при винтовом движении плоского контура по цилиндрической или конической поверхности [4,6]. Достоинствами резьбовых соединений являются [5,6,8]: надежность, универсальность, небольшие габариты и вес деталей, способность создавать и воспринимать большие осевые силы, сравнительная простота и точность изготовления, небольшая стоимость, массовость, взаимозаменяемость. К недостаткам можно отнести такие показатели как низкий КПД подвижный резьбовых соединений, низкая вибрационная стойкость, концентрация напряжения в местах отверстий под крепежные детали, необходимость в некоторых случаях герметизации.

Существует следующая классификация резьбы [2,3,5,6,8]:

- по направлению винтовой линии: правая и левая;

- по форме профиля: треугольная, трапецеидальная, упорная, круглая, прямоугольная;

- по расположению на детали: внешняя, внутренняя;

- по характеру поверхности: цилиндрическая, каноническая, часовая, на пластмассовых деталях;

- по назначению: крепежная, крепежно-уплотнительная, кинематическая, ходовая, специальная (окулярная, круглая и т. д.);

- в зависимости от системы мер: метрическая, дюймовая;

- в зависимости от закономерности образования винтовой линии: с постоянным равномерным шагом; прогрессивным шагом;

- по числу заходов: однозаходная, многозаходная.

К геометрическим параметрам резьбы относят [3]:средний, наружный, внутренний диаметры резьбы; шаг, ход резьбы; угол, высота профиля резьбы; угол подъема резьбы; длина свинчивания резьбы.

Для получения резьбовых поверхностей используют такие способы, как лезвийную

обработку резаньем, абразивную обработку, накатывание, выдавливание прессованием, литье, электрофизическую и электрохимическую обработку [8].

Современные САПР позволяют проектировать поверхности произвольной формы, высокой степени сложности, в том числе и резьбовые соединения. К ним, например, можно отнести такие программные продукты, как AutoCAD, КОМПАС-ГРАФИК, Solidworks и т. п. Больший интерес представляет построение трехмерной модели деталей, что позволяет конструктору видеть всю поверхность в целом [1].

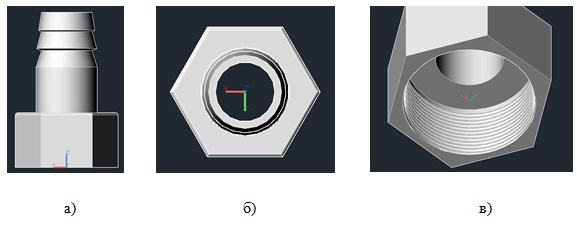

В качестве примера приведем построение трехмерной модели штуцера, который представляет собой втулку, имеющую резьбу для крепления к трубопроводам или чанам и бакам. Штуцер имеет два разных конца, один из которых имеет форму, в зависимости от других деталей, к которым присоединяется. Например, штуцер раздаточного пистолета ШРП-25 предназначен для установки на конец рукава, соединяющего корпус бензоколонки с пистолетом [9]. Габаритные размеры: высота 71мм; размер под ключ 41мм; присоединительная резьба М36х1,5 мм; условный проход рукава 25мм. Рассмотрим алгоритм построения штуцера в программе AutoCAD. На первом этапе необходимо построить шестигранную призму (команды многоугольник, выдавить), задавая необходимые размеры по техническому заданию. На втором этапе строится наконечник ШП (создается двухмерный чертеж последовательностью команд отрезок, область, вращать). На третьем этапе необходимо соединить две получившиеся поверхности в одно целое (команда объединение), в результате получится деталь, изображенная на рисунке 1, а. На четвертом этапе необходимо создать полость цилиндрической формы внутри детали (команды цилиндр, вычесть), в результате получится деталь, изображенная на рисунке 1, б. На пятом этапе, задавая геометрические параметры резьбы, с помощью набора команд спираль, окружность (вид резца), область, вращать, вычесть на одном конце детали создается резьбовая поверхность (рис. 1,в).

Рис.1. Этапы построения ШРП-25 в AutoCAD

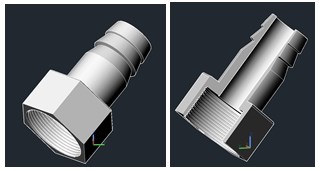

В результате получаем трехмерную модель штуцера, изображенную на рисунке 2.

Рис. 2. Трехмерная модель ШРП-25 в AutoCAD

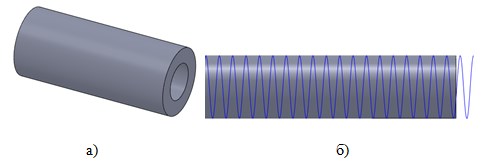

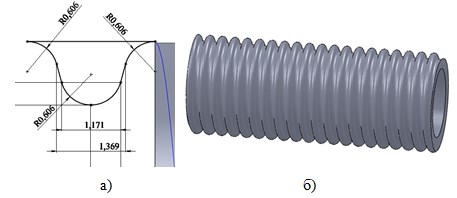

Алгоритм построения, например, резьбы крепежных элементов в Solidworks выглядит следующим образом: построение цилиндра (рис. 3, а); добавление спиральной кривой (рис. 3, б); построение и определение эскиза контура удаляемой части круглой резьбы (рис. 4, а); вращение плоского контура выреза относительно винтовой траектории (рис. 4, б).

Рис.3. Этапы построения резьбы крепежных элементов в Solidworks

Рис. 4. Этапы построения резьбы крепежных элементов в Solidworks

Приведем пример визуализации резьбы на поверхности болта в Solidworks (рис. 5). Выбирая диаметр поверхности отображения и длину резьбы можно выполнить условное изображение.

Рис. 5. Визуализации резьбы на поверхности болта

Компас — 3D обладает обширными 2D библиотеками стандартных резьбовых отверстий. Эти библиотеки приобретаются дополнительно к базовой версии программы.

В заключение отметим, что современные программные продукты САПР позволяют доступным образом создавать и визуально изображать трехмерные модели и двухмерные чертежи деталей, что облегчает процесс проектирования, инженерного анализа и подготовки производства изделий любого уровня сложности.

Литература:

1. Асеева, Е. Н. Визуализация образов средствами компьютерного твёрдотельного моделирования как способ решения геометрических задач / Асеева Е. Н., Авдеюк Д. Н., Асеева С. Д. // Инновации и современные технологии в системе образования: матер. III междунар. науч.-практ. конф., 20–21 февр. 2013 г. / НИЦ «Социосфера» [и др.]. — Прага, 2013. — С. 300–301.

2. Классификация резьбы. [Режим доступа: http://www.homedistiller. ru/ klassifikacija-rezby.htm]. Дата доступа: 04.05.2013 г.

3. Леонова Л. М. Резьбовые изделия. Методические указания к лабораторной работе «Детали резьбовые» / Л. М. Леонова, О. А. Бондарев//Омск, 2008. — 33 с.

4. Открытая техническая библиотека [Режим доступа: http://cncexpert.ru /14ch002.htm]. Дата доступа: 04.05.2013 г.

5. Разъемные соединения. Типы резьбы. [Режим доступа: http://vtk34.narod.ru /detalimashin_lek/book/book105.htm]. Дата доступа: 04.05.2013 г.

6. Разъемные соединения. [Режим доступа: http://www.prikladmeh.ru/lect2.htm]. Дата доступа: 04.05.2013 г.

7. Резьбовое соединение существует более 100 миллионов лет. [Режим доступа: http://apxeo.info/gipotezy/rezbovoe-soedinenie-sushhestvuet-okolo-100-millionov-let.html]. Дата доступа: 04.05.2013 г.

8. Резьба. [Режим доступа: http://ru.wikipedia.org/wiki]. Дата доступа: 04.05.2013 г.

9. Сайт Волжский завод Нефтяной Аппаратуры ООО «ВолНА»: http://www.zavod-volna.com/shtucer-razdatochnogo-pistoleta-shrp