В статье рассматриваются вопросы снижения уровня брака в шинной промышленности, за счет внедрения подсистемы анализа и визуализации в состав автоматизированной системы контроля технологических параметров производства резиновых смесей. Показана архитектура подсистемы. Рассмотрена возможность применения методов статистического анализа для контроля управляемости и определения потенциальной пригодности ТП. Представлены основные результаты, полученные в ходе проведенной работы, и перспективы использования полученных показателей.

Ключевые слова: автоматизация контроля технологических параметров, статистический анализ с помощью карт Шухарта.

Введение

В связи с переходом большинства предприятий на международные стандарты контроля производства и качества продукции особую значимость приобретает вопрос контроля ТП на всех этапах изготовления продукции. В шинной промышленности одним из ключевых факторов, определяющим уровень качества продукции, является соответствие установленным стандартам технологических параметров как ингредиентов, так и резиновых смесей.

В последнее время уровень качества продукции крупных производителей ингредиентов для резиновых смесей растет, однако все еще остается переменным в достаточно широких границах. В связи с этим предприятия-потребители должны проводить контроль технологических параметров быстро и надежно, чтобы обеспечить устойчивую работу производства и оперативно выявлять потенциальную возможность производства брака. Также актуальными являются вопросы долгосрочного анализа, выявления статистических показателей, таких как потенциальная пригодность ТП для предотвращения возникновения брака в будущем, выявления неблагонадежных поставщиков и принятия иных управленческих решений.

Возможно несколько подходов к автоматизации рассматриваемых процессов:

1) использование встроенного ПО автоматических и автоматизированных измерительных приборов;

2) использование специализированных программно-информационных систем, таких как Enterprise или Pathfinder Plus;

3) разработка собственной автоматизированной программно-информационной системы.

Использование встроенного в приборы программного обеспечения нецелесообразно, так как при таком подходе отсутствует централизованная база данных, что не позволит проводить анализ резиновых смесей одновременно по нескольким параметрам, если они измеряются различными приборами. Также, идущее в комплекте с приборами, программное обеспечение, как правило, обладает недостаточной функциональностью, не имеет возможности для масштабирования, является закрытым, не дает возможности многопользовательского доступа, что существенно снижает его аналитические возможности. К плюсам данного подхода можно отнести отсутствие дополнительных финансовых и трудовых затрат. [1]

Специализированные программно-информационные системы лишены большинства недостатков встроенного программного обеспечения: они имеют централизованную базу данных, широкие аналитические возможности, позволяют разрабатывать собственные отчеты и поддерживают многопользовательский доступ. Но данные системы обладают значительной стоимостью и рядом ограничений, связанных с условиями лицензирования. [2]

Разработка собственной автоматизированной системы позволяет создать программный продукт, адаптированный под конкретное производство. Разработанная система будет соответствовать всем требованиям производства, иметь возможности для масштабирования и изменения. К недостаткам данного подхода можно отнести повышенную трудоемкость разработки и внедрения. [3]

Анализ текущего состояния предметной области и постановка задачи

В настоящее время контроль параметров резиновых смесей на ОАО «Волтайр-Пром» осуществляется при помощи автоматизированных измерительных приборов. Для занесения нормативов, сбора информации и просмотра результатов испытаний используется программное обеспечение Daisy 8.5. Данное программное обеспечение имеет ряд недостатков:

1) ограниченное количество лицензий на программное обеспечение Daisy 8.5;

2) отсутствие необходимых отчётных форм и невозможность создания новых отчётов, ввиду закрытости программного обеспечения;

3) использование устаревшего формата.dbf для хранения базы данных, что приводит к сильному падению производительности в сетевом режиме и при активном использовании базы несколькими пользователями.

Из-за недостаточной функциональности и производительности существующего решения, возникает задача копирование имеющейся базы данных на SQL сервер, для увеличения быстродействия в многопользовательском режиме, и применения к результатам испытаний методов статистического анализа, для оценки качественных характеристик процесса производства резиновых смесей. При этом предполагается продолжать использовать уже существующую систему, на основе Daisy 8.5, для сбора информации, что позволит сократить финансовые и трудовые затраты. Сокращение затрат достигается за счет того, что процесс сбора информации от измерительных приборов уже организован, остается лишь преобразовывать информацию к требуемому виду и переносить на SQL сервер. При отказе от использование Daisy 8.5 и внедрении новой SCADA-системы возникают дополнительные расходы, связанные с закупкой программного обеспечения и проведением перечня работ по его развертыванию.

Таким образом, было принято решения о необходимости доработки существующей системы, за счет разработки подсистемы анализа и визуализации.

Требования к разрабатываемой подсистеме

Разрабатываемая подсистема должна производить периодический запрос информации о проведенных испытаниях, из базы данных Daisy 8.5, обеспечивать ее преобразование к необходимому виду и передавать на SQL сервер. При просмотре результатов испытаний должно производиться автоматическое сравнение полученных результатов с эталонными значениями.

Выходной документацией, разрабатываемой подсистемы, должны являться результаты статистического анализа технологических параметров резиновых смесей, в частности, должны выводиться карты Шухарта, для каждого измеряемого параметра, делаться вывод об управляемости и потенциальной пригодности процесса. Программное обеспечение должно предоставлять возможность формирования отчетов, с возможностью их сохранения в электронном виде в формате.pdf.

Разрабатываемое программное обеспечение клиента должно работать под управлением операционной Windows XP. Приложение, обеспечивающее передачу информации из базы данных Daisy 8.5, должно работать под управлением операционной системы Windows Server 2003 и использовать MS SQL 2005. Для доступа к данным должна использоваться локальная сеть с пропускной способностью не менее 100 Мб/с и стек протоколов TCP/IP.

Математический аппарат подсистемы

В основе работы разрабатываемой подсистемы лежат статистические методы оценки качественных характеристик процесса. Основным методом для оценки управляемости и потенциальной пригодности процесса приготовления резиновой смеси являются контрольные карты Шухарта.

Цель контрольных карт, согласно ГОСТ Р 50779.42–99 — обнаружить неестественные изменения в данных из повторяющихся процессов и дать критерии для обнаружения отсутствия статистической управляемости. Процесс находится в статистически управляемом состоянии, если изменчивость вызвана только случайными причинами. При определении этого приемлемого уровня изменчивости любое отклонение от него считают результатом действия особых причин, которые следует выявить, исключить или ослабить.

Для построения контрольных карт технологического процесса изготовления резиновой смеси необходимо производить испытания через примерно равные временные интервалы. Результаты испытаний определенного технологического параметра резиновой смеси разделяются на подгруппы по временному принципу, например в одну подгруппу входят все испытания за один день. Вычисляется среднее значение каждой подгруппы ![]() , размах каждой подгруппы

, размах каждой подгруппы ![]() и среднее значение размаха

и среднее значение размаха ![]() :

:

![]()

где k — число подгрупп; n — число замеров в подгруппе.

Верхняя граница размаха (ВГР) и нижняя граница размаха (НГР) рассчитываются по следующим формулам:

![]()

![]()

где ![]() — коэффициенты, выбираемые в зависимости от максимального n среди всех подгрупп.

— коэффициенты, выбираемые в зависимости от максимального n среди всех подгрупп.

В случае если в нормативной базе не заданы значения верхней технологической границы (ВТГ), нижней технологической границы (НТГ) и эталонного значения (![]() ) они рассчитываются по соответствующим формулам:

) они рассчитываются по соответствующим формулам:

![]()

![]()

где ![]() — коэффициент, выбираемый в зависимости от максимального n среди всех подгрупп.

— коэффициент, выбираемый в зависимости от максимального n среди всех подгрупп.

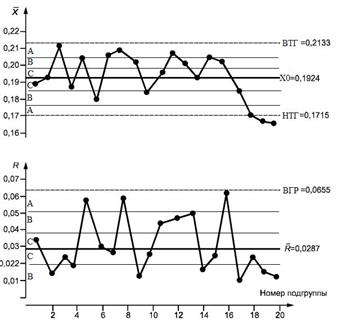

По полученным данным строятся карты Шухарта:

Рис. 1. Образец карт Шухарта

Параметр НГР может отсутствовать, если максимальное n среди всех подгрупп меньше 7, что, и отображено в рассматриваемом примере.

Для интерпретации карт Шухарта производится проверка на соответствие 8 основным критериям, согласно ГОСТ Р 50779.41–96, указывающих на появление особых причин, которые должны быть проанализированы и скорректированы:

1) одна точка вне зоны А;

2) девять точек подряд в зоне С или по одну сторону от центральной линии;

3) шесть возрастающих или убывающих точек подряд;

4) четырнадцать попеременно возрастающих и убывающих точек;

5) две из трех последовательных точек в зоне А или вне ее;

6) четыре из пяти последовательных точек находятся с одной стороны от центральной линии в зоне B или дальше;

7) пятнадцать последовательных точек в зоне С выше и ниже центральной линии;

8) восемь последовательных точек по обеим сторонам центральной линии и ни одной в зоне С.

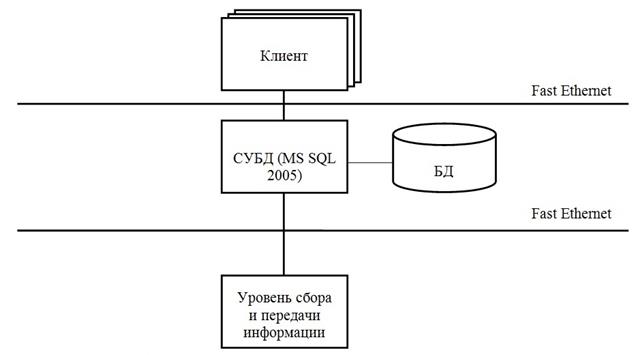

Среднее квадратическое отклонение рассчитывается по формуле:

где m — общее число замеров;

![]() — среднее значение измеряемого параметра, во всех подгруппах.

— среднее значение измеряемого параметра, во всех подгруппах.

Расчет потенциальной пригодности процесса проходит по следующей формуле:

![]()

Значение ![]() , для потенциально пригодного процесса, должно быть не менее 1.

, для потенциально пригодного процесса, должно быть не менее 1.

Реализация подсистемы

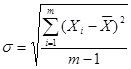

Разработанная подсистема имеет трехуровневую архитектуру.

Первым уровнем является уровень сбора и передачи информации. Он обеспечивает сбор информации о проведенных испытаниях из базы данных Daisy 8.5 и передает ее на сервер СУБД.

Вторым уровнем является уровень управления данными. Он обеспечивает долгосрочное хранение информации и доступ к данным для пользователей подсистемы.

Третьим уровнем является приложение клиента, предназначенное для визуализации результатов измерений, проведения статистического анализа, печати и сохранения отчетных форм.

Связь между уровнями организуется при помощи локальной сети стандарта Fast Ethernet.

Для реализации уровня сбора и передачи информации было разработано приложение, позволяющее проводить автоматический сбор информации из базы данных Daisy 8.5, приводить ее к виду, доступному для загрузки в СУБД и передавать в базу данных. В основе его работы лежат следующие компоненты доступа к базам данных:

1) Borland Database Engine — для доступа к базе данных Daisy 8.5, представленной в виде таблиц.dbf;

2) ActiveX Data Objects — для доступа к СУБД.

Для реализации уровня управления данными используется система управления реляционными базами данных Microsoft SQL Server 2005.

Для реализации уровня клиента, используется приложение, позволяющее производить анализ собранных данных и визуализацию его результатов. Приложение производит статистическую выборку по результатам испытаний заданной резиновой смеси, за определенный период времени. После этого происходит построение карт Шухарта, по каждому технологическому параметру. Программное обеспечение в автоматическом режиме проводит проверку полученных результатов на соответствие 8 основным критериям. Если происходит совпадение хотя бы по одному из них, программа выводит предупреждения о возможности проявления особых (неслучайных) причин и выделяет выявленные проблемные точки маркерами. Приложение клиента разработано с помощью среды программирования Delphi 7.

Также, для оперативного анализа параметров резиновой смеси, используется вывод результатов проведенных испытаний образцов резиновой смеси, за определенный промежуток времени, в виде таблицы, показывающей соответствует ли образец смеси, испытанный в конкретный временной промежуток, нормативным значениям и выводящий величину отклонения.

Схема архитектуры подсистемы приведена на рисунке 2.

Рис. 2. Схема архитектуры подсистемы

Пример использования статистических методов для анализа параметров

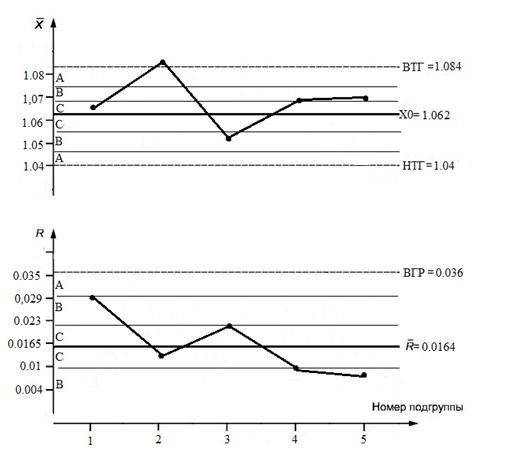

В качестве примера использования статистических методов рассмотрим построение карт Шухарта для параметра «Удельный вес» некоторой резиновой смеси. Эталонным значением для нее является 1.062 г/см3, верхней технологической границей 1.084 г/см3, нижней технологической границей 1.040 г/см3. Результаты измерений, средние значения и размах подгрупп приведены в таблице 1.

Таблица 1

Пример отчета «Статистический анализ смеси»

|

№ подгруппы |

Дата |

Удельный вес |

Xсред |

Размах R |

||||

|

X1 |

X2 |

X3 |

X4 |

X5 |

||||

|

1 |

10.02.2013 |

1.070 |

1.074 |

1.079 |

1.050 |

1.055 |

1,065 |

0,029 |

|

2 |

11.02.2013 |

1.087 |

1.079 |

1.089 |

1.090 |

1.083 |

1,086 |

0,014 |

|

3 |

12.02.2013 |

1.067 |

1.068 |

1.054 |

1.047 |

1.054 |

1,058 |

0,021 |

|

4 |

13.02.2013 |

1.075 |

1.072 |

1.065 |

1.067 |

1.070 |

1,070 |

0,01 |

|

5 |

14.02.2013 |

1.071 |

1.065 |

1.073 |

1.072 |

1.072 |

1,071 |

0,008 |

Результаты построения карт Шухарта по данным параметрам приведены на рисунке 3.

Рис. 3. Результаты построения карт Шухарта

По данным графикам отчетливо видно, что 11 февраля 2013 года среднее значение параметра «Удельный вес» превысил верхнюю технологическую границу и процесс возможно статистически неуправляем, что может привести к производству брака. Для предотвращения этого необходимо выявить причину возникновения превышения значения параметра. Причиной могут быть некачественное сырье, нарушение процесса производства, ошибка оператора производственной линии и т. д. После определения причины необходимо провести мероприятия по предотвращению повторного возникновения данной ситуации.

Полученное в результате расчета значение потенциальной пригодности процесса равное 0.524 свидетельствует о том, что процесс потенциально непригоден. Это значит, что есть необходимость проверить, а возможно и переработать технологическую карту процесса.

Результаты и перспективы использования

Внедрение подсистемы анализа и визуализации в составе автоматизированной системы контроля технологических параметров позволяет оценивать соответствие технологических параметров производства резиновых смесей нормативам, оценивать динамику изменения величин параметров, делать выводы о потенциальной пригодности и статистической управляемости процесса производства смеси. Всё это приводит к снижению производства брака, за счет оперативного слежения за процессом изготовления резиновых смесей и предупреждения появления брака на основе полученных статистических данных.

Визуализация и предварительная анализ данных о технологических параметрах производства позволяют снизить нагрузку на сотрудников отдела контроля сырья и материалов, за счет автоматического анализа технологических параметров.

Разработанная подсистема предназначена для использования в лаборатории, обеспечивающей контроль процесса производства шин, на ОАО «Волтайр-Пром».

Литература:

1. http://www.viscometer.ru/?cnt=catalog&item=32 — обзор программного обеспечения для приборов химического анализа.

2. http://v8.1c.ru/overview/ — Обзор системы «1СПредприятие 8.0»

3. Ицкович Э. Л. Методы рациональной автоматизации производства., 2008 г., 240 стр.

4. Окрепилов В. В. Управление качеством. СПб.: Наука, 2000. — 911 с.