В связи с быстрым развитием науки и техники, постоянно меняющимся рынком и ростом клиентских потребностей, а также с увеличением количества ответственных производственных участков со сложным оборудованием возникает необходимость предопределения поломок и неисправностей. К такому оборудованию относятся теплообменники. [1] Они применяются во многих отраслях промышленности. Теплообменные аппараты являются составной частью многих технологических линий. Горячая вода, например, находит применение в ряде технологических процессов на предприятиях промышленности.

При работе теплообменники подвергаются коррозии вследствие чего, могут появиться: трещины внутри метала, изменение толщины, потеря свойств металла, что в дальнейшем выводит теплообменники из строя

На сегодняшний день на «коррозионные дефекты» приходится 31 % от, общего числа отказов теплообменников в России. [2] Это, приводит к значительным экономическим и экологическим потерям.

В условиях дефицита денежных средств и невозможности повсеместно и с необходимой частотой использовать диагностические приборы активно развивается направление диагностирования и прогнозирования состояния теплообменников, основанное на создании математических моделей, описывающих их поведение («виртуальный» контроль). Данное направление представлено работами известных ученых Абдуллина И. Г., Гареева А. Г., Гумерова А. Г., Зайнуллина P. C., Цикермана Л. Я., и др. [2,3]

Большинство разработанных моделей привязаны к «идеальным условиям эксплуатации» (постоянство внутреннего давления, температуры перекачиваемой жидкости и т. п.), что не дает возможности судить о точности расчетов, долговечности реально эксплуатируемого теплообменника. Существует большое количество моделей, которые имеют скорее теоретический интерес, т. к. привязаны к большому числу параметров, оценка которых в производственных условиях практически невозможна ввиду необходимости использования специфического лабораторного оборудования и привлечения кадров высокой квалификации. В опубликованных работах, описывающих автоматизированные системы для оценки состояния теплообменников, нет сведений о математическом аппарате, положенном в основу функционирования систем, и не приводится информация о его адекватности.

Коррозия — самопроизвольно протекающий процесс разрушения металлов в результате взаимодействия с окружающей средой, происходящий с выделением энергии и рассеиванием вещества. Скорость продвижения коррозии можно выразить через изменение массы материала, изменение предела прочности, предела текучести или деформации. Изменение этих величин в единицу времени может быть мерой скорости коррозии.

В работе [4] получена аналитическая зависимость для прогнозирования долговечности теплообменников, эксплуатирующийся в условиях общей механохимической коррозии, учитывающее напряженное состояние и механохимическую активность металла в электролите:

![]() (1)

(1)

где ![]() — начальное напряжение в стенке трубы, МПа;

— начальное напряжение в стенке трубы, МПа; ![]() — предел текучести, МПа;

— предел текучести, МПа; ![]() — начальная толщина стенки, мм;

— начальная толщина стенки, мм; ![]() — скорость коррозии, мм/год;

— скорость коррозии, мм/год;

![]() (2)

(2)

где V — молярный объем металла, см3/моль;Т — абсолютная температура, К; R — универсальная газовая постоянная, Дж/(моль*К). Скорость коррозии «![]() » выразим с помощью формулу

» выразим с помощью формулу

![]() (3)

(3)

которая получается из модели , ![]()

где V — молярный объем металласм3/моль;

R =8,314 Дж/(моль К); Т — абсолютная температура, К; бср — среднее напряжение, МПа;

vo — скорость коррозии в металле, мм/год.

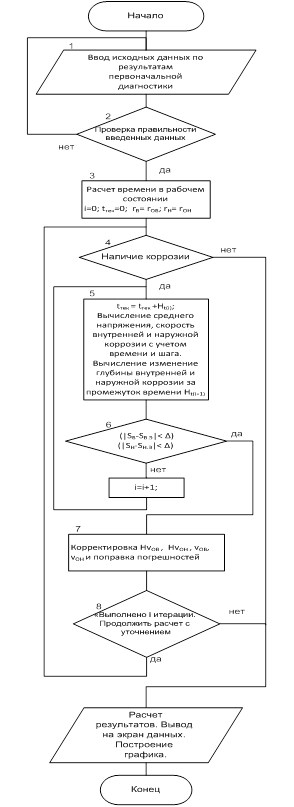

В рассмотренном математическом описании, не учитывается такие параметры как: температура, влажность, давление, задержки развития коррозии (коррозионные дефекты, появляются не в начальный момент эксплуатации). Начальную скорость коррозии, авторы предлагают определить, на основе полной диагностики, но на предприятиях, занимающихся обслуживанием теплообменников, может отсутствовать специальное оборудование для проведения исследований, а заказ данной работы сторонней организации может повлечь большие временные и экономические затраты. Поэтому, данную величину будем определять с помощью разработанного алгоритма, который представлен на рисунке 1.

В качестве исходных данных о теплообменнике используются: дата ввода в эксплуатации, дата замен изоляционного покрытия, pв — внутреннее давление в МПа, pн — давление наружное в МПа, Вв — внутренний диаметр трубы в мм, бт — предел текучести в МПа, so — исходная толщина стенки теплообменника в мм, Fн — отношение средних напряжений в начальный и конечный момент исследования, Т — абсолютная температура в К, V — молярный объем металла в см3/моль, тип и толщина изоляционного слоя в мм, параметры катодной защиты. Для проведения технической диагностики необходимо данные дата проведения диагностики, глубины наружного и внутреннего коррозионных дефектов Sн.э и Sв.э в мм. Sв и Sн — текущие внутренняя и наружная глубины дефекта, расчетные, мм; tтек — текущее время в годах;rв, rн — внутренний и наружный радиус трубы на текущий момент.

Определение начальной скорости коррозии, осуществляется по алгоритму.

1. Ввод исходных данных по результатам технической диагностики. Время ввода в эксплуатацию теплообменника, время проведения диагностики, pВ и рН — внутреннее и наружное давление коррозийно-активной среды, МПа; предел текучести, МПа; T — абсолютная температура, К;V — молярный объем металла см3/моль; SВ.Э иSH.Э — глубина внутреннего и наружного дефекта на момент диагностики, мм;HVов и HVон шаги увеличения/ уменьшения начальной внутренней и наружной скорости коррозии, мм/год; Ht — шаг по времени, лет;, Ht(i)- проверочный шаг по времени, лет; Δ — погрешность, определяющий допустимые отличия между реальными и вычисленными глубинами внутренних и наружных дефектов, мм.

2. Проверить по ГОСТам введенных данных, на правильность, адекватность. Если данные перепутаны значение и введены не правильно, не в то окно, то предлагать ввести данные повторно. Если данные введены правильно, перейти к расчетам на блок 3.

3. Вычислить первоначальные данные, существования коррозии. Вычислить количества лет в эксплуатации, между диагностиками либо между вводом в эксплуатацию и первой диагностикой. Расчетное время приравнять к нулю.

4. Проверить существование признаков коррозии в металле. Если коррозии нет, переходить на блок расчетов, вывода, на экран данных и построение графика. В противном случае перейти на 5 блок.

5. Вычислить текущее время, изменение глубины коррозии за промежуток времени Ht(i) (SB= Ht(i) vB; SH= Ht(i)* vH;). Определить среднее напряжение бср (МПа) на текущий момент времени, определить скорость наружной коррозии vв (мм/год) и внутренней коррозии vн (мм/год), определить изменение глубин наружной и внутренней коррозионных дефектов на данном интервале времени, который зависит от величины шага (i).

6. Сравнить погрешность модуль разности расчетной и настоящей глубины дефекта. Если разница глубины дефекта меньше погрешности, то перейти на блок 7, для корректировки данных. В противном случае выполнять цикл вычисления блока 5, с изменением по времени на i+1, пока модуль разности расчетной и настоящей глубины дефекта не станет меньше Δ(мм)

7. Корректировка НV 0в, НV 0н, vов, vон и поправка погрешностей.

Если расчетная глубина дефектов получается со знаком минус, то шаг увеличения / уменьшения начальной скорости коррозии уменьшается в два раза. Для увеличения процесса расчета первоначальные шаги увеличения / уменьшения начальной скорости коррозии задаются «более грубыми». В процессе расчета проверяем попадание модуля разности в диапазон расчетной и реальной глубины дефекта в области приближения к результату с заданной погрешностью Δ(мм). После попадания в первый диапазон приближения шаг увеличения / уменьшения начальной скорости коррозии уменьшается в два раза. В дальнейших циклах будет проверяться попадание во второй, третьи диапазон приближения, пока модуль разности расчетной и настоящей глубины дефекта не станет меньше Δ(мм)

В зависимости от знака разности между расчетной и реальной глубиной дефекат, выполняется изменение планируемой начальной скорости коррозии. Если модуль разности между предполагаемой и реальной глубиной внутреннего дефекта больше погрешности, а знак получаемой разности «отрицательный», то vов уменьшается на НV 0в, при этом, прежде чем поменять vов, проверятся разность vов — НV 0в. Если разность меньше нуля, то выполняется исправление НV 0в.

8. Вывести на экран, количество выполненных итерации. Спросить «Продолжить расчет с уточнением?» Если да, то перейти на 4 блок. В противном случае рассчитать и вывести на экран результаты, построить график прогнозирования.

Таким образом, можно оценить, спрогнозировать поведение коррозии во время эксплуатации, подобрать параметры, при которых срок эксплуатации теплообменников будет продлен.

Рис. 1. Алгоритм определение скоростей внутренней и наружной коррозии по результатам технической диагностики.

Литература:

1. Давлетов, Р. К. Построение модели диагностики теплообменника на основе рентгенографического метода. / Р. К. Давлетов // Компьютерная интеграция производства и ипи-технологии / Пятая всероссийская научно-практическая конференция. / Оренбургский государственный университет. — Оренбург, 2011. — С. 187–190.

2. Старение труб нефтепроводов/ Гумеров А. Г., Зайнуллин Р. С., Ямалеев К. М., Росляков А. В.- М.: Недра, 1995.- 218 с.

3. Научный, технический, социальный вклад газовиков XX века в развитие научно-технического прогресса. Прогнозирование коррозионно-механических разрушений магистральных трубопроводов/ Гареев А. Г., Иванов И. А., Абдуллин И. Г., Забазнов А. И., Матросов В. И., Новоселов В. В.—М.: ИРЦ Газпром, 1997.—170 с.

4. Прочность газопромысловых труб в условиях коррозийного износа/ Гутман Э. М., Зайнуллин Р. С., Шаталов А. Т. и др.- М.: Недра, 1984.- 76 с.- (Сер.: Надежность и качество).

5. Прогнозирование состояния технических систем/ Абрамов О. В., Розенбаум А. П.: -М.: Наука, 1990. — 126с.

6. Коррозия и защита окружающей среды. Экспресс-инф. М.: ВНИИОЭНГ, 1984. Вып.4. С. 25–28.