Вопросы оценки и анализа риска имеют особую актуальность для предприятий нефтяной и нефтехимической промышленности в связи с повышенным уровнем опасности таких производств, широким спектром рисков и спецификой технологических решений. Как и любая другая управленческая технология, технология управления риском должна располагать средствами для идентификации, анализа и оценки риска, выбора метода снижения риска и организации процесса его реализации, контроля эффективности проводимых мероприятий и корректировки управляющих воздействий для снижения риска. При этом процедуры учета риска и его возможных последствий должны быть «встроены» в алгоритмы работы и производственной, и сбытовой подсистемы современного предприятия. Но на сегодняшний день существует набор разрозненных методик, решающих отдельные задачи идентификации риска, его качественного анализа и количественной оценки [1,2], причем, на слишком обобщающем уровне, не позволяющем получать необходимую информацию для принятия решений с учетом риска и неопределенности в конкретных ситуациях производства и управления. В настоящей статье описана концепция методики принятия технологических решений с учетом производственного риска для одного из перспективных направлений нефтехимии — процесса пиролиза нефтешлама.

Метод низкотемпературного пиролиза позволяет получать максимальное количество газа, содержащего энергетический потенциал отходов. Благодаря отсутствию процесса горения и правильному подбору температурного режима в процессе не образуется летучей или остаточной золы. Применение данного метода позволяет избежать образования вредных примесей в твердом коксующемся остатке, делая его пригодным для дальнейшего использования.

Данный метод является единственным методом переработки смешанных отходов, в котором достигается полный молекулярный распад и уничтожение вредных примесей, это достигается благодаря бескислородной среде.

Анализ аварийных ситуаций на предприятиях нефтехимической промышленности показал [3], что одним из наиболее опасных видов оборудования подобных производств являются трубчатые печи пиролиза (11 % аварий, произошедших на предприятиях нефтегазового комплекса). Технологические процессы на рассматриваемых объектах, сопровождающиеся высоким уровнем давления и температур, могут вызвать ряд опасных и вредных производственных факторов, регламентируемых ГОСТ 12.0.0030–80 системы стандартов безопасности труда [ТР-05–2-2002 Технологический регламент производства пиролиза углеводородов нефти 1 II производства СЭС ОАО «Уфаоргсинтез», 2002г.] По взрывоопасности печное отделение пиролиза объекта относится к I категории с постоянно действующими огневыми точками и раскаленными участками трубопроводов и аппаратов. Основной причиной аварий является разгерметизация змеевика, вызванная его локальным перегревом и прогаром.

Прогартруб змеевиков печи возможен при превышении температуры в камере сгорания, что связано с частыми остановками циркуляционных компрессоров и печных насосов; при попадании газового конденсата с топливным газом и при подаче избытка воздуха в камеру сгорания, а также в случае загрязнения внутренней поверхности труб (особенно многопоточных) змеевиков.

На состояние пиролизной печи могут оказывать влияние следующие группы факторов: характеристики сырья, в качестве которого для процесса пиролиза нефтешлама выступают газообразные и жидкие углеводороды, а также характеристики технологического режима пиролиза (температура, время контакта, парциальное давление углеводородов в реакционной зоне, частота и скорость изменения температуры и пр.). Для расчета напряжений, возникающих в трубе змеевика печей пиролиза, необходимо формализовать процесс влияния изменяющихся параметров технологического режима на стенки трубы, что весьма затруднительно из-за сложной схемы нагружения или формализовать хотя бы сам технологический процесс пиролиза, происходящий в трубчатой печи.

Идеальным формализованным представлением любого процесса является его математическая модель в виде системы уравнений и неравенств, разработанная аналитическим способом. Математическое описание процесса пиролиза нефтешлама состоит из уравнений материального и теплового баланса. Под материальным балансом понимаются уравнения, являющиеся аналитическими, табличными или графическими выражениями закона сохранения массы в технологическом процессе. Материальные балансы количественно отражают алгоритм управления процессом. Они используются для проверки правильности определения удельных расходов исходных компонентов или удельного выхода продуктов процесса, являющихся исходной базой для составления тепловых балансов высокотемпературной теплотехнологической установки и элементов ее тепловой схемы.

По данным [4] различают следующие разновидности материальных балансов высокотемпературных технологических процессов: материальный баланс компонентов; материальный баланс веществ; материальный баланс химических элементов.

Вышеописанные методы тепловых, материальных и энергетических балансов, содержащие в основе своей аналитические, табличные и графические выражения, составленные исходя из эмпирических данных [5–9], не могут в полной мере описать процессы, протекающие в установках пиролиза.

В основном это связано со значительными сложностями, а иногда и невозможностью описания некоторых параметров количественно. Зачастую они имеют качественный характер и могут быть определены лишь экспертно, что вносит изрядную долю неопределенности.

Таким образом, описание таких процессов при помощи классических методов является достаточно сложным с точки зрения либо аналитических расчетов, снижающих точность, в конечном счете, из-за введения большого числа допущений, либо высокой трудоемкостью циклических пересчетов целого ряда параметров объекта управления.

Необходимо отметить, что к настоящему времени накоплен достаточно широкий опыт решения задачи оценки технического состояния оборудования — подобные методы и средства рассматриваются в теории надежности [10], а также при разработке систем управления техническим обслуживанием и ремонтом [11], применительно к различным видам производства, а также в работах по диагностике состояния оборудования нефтехимических предприятий [4]. Но практическое использование разработанных инструментов на современном уровне развития рыночных отношений помимо учета специфики технологического процесса требует обязательного использования финансовых ограничений и критериев, характеризующих коммерческую результативность технологических корректировок, а такие задачи не рассматриваются пока ни в проектном менеджменте, ни в вышеперечисленных научных направлениях.

Предлагаемая авторами методика оптимизации процесса пиролиза с учетом риска располагает инструментами для решения двух основных задач:

1) оценки технического состояния и производственного потенциала пиролизной установки с учетом риска прогара трубчатой печи на основе теории нечетких множеств и многопараметрической регрессии;

2) определения оптимальных значений характеристик технологического процесса пиролиза нефтешлама, обеспечивающих должный уровень коммерческой эффективности производства с учетом результатов решения первой задачи.

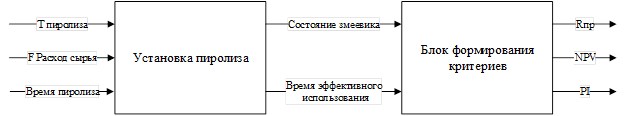

Системное описание рассматриваемых задач в виде моделей черного ящика представлено на рисунке 1.

Рис. 1. Системное представление задачи оптимизации процесса пиролиза нефтешлама на основе оценки состояния и производственного потенциала пиролизной установки в виде модели черного ящика

Рис. 1. Системное представление задачи оптимизации процесса пиролиза нефтешлама на основе оценки состояния и производственного потенциала пиролизной установки в виде модели черного ящика

Параметры для каждой из задач были определены на основе системного анализа проблем, связанных с состоянием трубчатых печей и возможностей их дальнейшего использования при определении технологического режима пиролиза нефтешлама, влияющего на количественный и качественный состав выходных продуктов переработки, а, соответственно, на уровень и продолжительность будущих доходов от производственной деятельности предприятия.

Результатом решения первой задачи является алгоритм оценки технического состояния и производственного потенциала пиролизной установки на основе теории нечетких множеств. Результатом решения второй задачи является алгоритм определения оптимального уровня технологических параметров пиролиза с учетом продолжительности безотказной работы трубчатой печи и максимальной коммерческой эффективности пиролизной установки.

Потенциальным резервом повышения качества проводимой оценки при решении первой задачи может стать использование аппарата нечеткой логики — преимущества подобного подхода перед остальными методами принятия решений в условиях неопределенности подробно показаны в [12]. Тогда основу алгоритма оценки технического состояния и производственного потенциала пиролизной установки должны составлять следующие стандартные этапы нечеткого вывода:

- выделение признаков, определяющих состояние змеевика пиролизной печи и его производственного потенциала с учетом риска отказа оборудования по причине разгерметизации вследствие локального перегрева;

- определение лингвистических переменных для выделенных признаков;

- построение статистических моделей для идентификации функций принадлежности, заданных экспертно;

- построение базы нечетких лингвистических правил;

- использование в качестве алгоритма вывода алгоритма Мамдани.

В качестве экспериментальной базы для апробации предлагаемых алгоритмов могут быть использованы исходные данные для разработки проекта пиролиза нефтешлама. С использованием программы Project Expert необходимо разработать базовый вариант рассматриваемого проекта без учета риска прогара трубчатой печи. В качестве критериев коммерческой эффективности проекта могут быть выбраны общепринятые в международной практике инвестиционного анализа показатели: чистый дисконтированный доход (NPV) и индекс доходности (PI).

Далее для каждого технологического режима пиролиза, который может быть использован в рамках горизонта планирования проекта, необходимо реализовать алгоритм Мамдани для получения численных значений выходных параметров, характеризующих производственный потенциал пиролизной установки и максимально возможный уровень рентабельности по выбранным критериям коммерческой эффективности. На основании полученной информации впоследствии будет приниматься решение о выборе наиболее подходящего режима пиролиза нефтешлама.

Таким образом, разработанная методика позволяет определить количественную величину риска прогара трубчатой печи по каждому технологическому режиму пиролиза и выбрать наиболее коммерчески эффективный вариант с точки зрения безотказной работы пиролизной установки.

Литература:

1. Ходырев, И. О. Совершенствование моделей и методов управления рисками на микроуровне: дисс. канд. экон. наук: 08.00.13: защищена 30.05.12. / И. О. Ходырев. — Ставрополь, 2012.

2. Воробьев, С. Н. Системный анализ и управление рисками в предпринимательстве: учебное пособие / С. Н. Воробьев, К. Н. Балдин. — М.: Издательство Московского психолого-социального института; Воронеж: Изд-во НПО «МОДЭК», 2009. — 760 с.

3. Матвеев Д. С. Диагностирование состояния элементов автоматизированных технологических комплексов на примере трубчатой печи: дисс. 2011.

4. Крейт, Ф. Основы теплопередачи / Ф. Крейт, У. Блэк; пер. с англ. — М.: Мир, 1983. — 512 с.

5. Лыков, А. В. Теория теплопроводности / А. В. Лыков — М.: Высшая школа, 1967. — 278 с.

6. Анисимов, И. В. Математическое моделирование и оптимизация ректификационных установок / И. В. Анисимов, В. И. Бодров, В. Б. Бодровский. — М.: Химия, 1975. — 216с.

7. Михеев, М. А. Основы теплопередачи / М. А. Михеев, И. М. Михеева. — 2-е изд. — М.: Энергия, 1977. — 207 с.

8. Проектирование и эксплуатация огнетехнических установок: учебное пособие. — М.: Энергоатомиздат, 1988. — 256 с.

9. Шах, Р. Тепловые граничные условия и некоторые решения для ламинарной вынужденной конвекции в каналах / Р. Шах, А. Лондон. — М.: Высшая школа, 1974. — 45с.

10. ГОСТ 27.301–95 Надежность в технике. Расчет надежности. Основные положения. — Введ. 1997–01–01. — Минск: Межгосударственный совет по организации, метрологии и сертификации, 1995. — 12 с.

11. Дрягин, Д. С. Методы управления техническим обслуживанием и ремонтом оборудования на промышленном предприятии: дисс. канд. экон. наук: 08.00.05 / Д. С. Дрягин. — СПб, 2007. — 252 с.

12. Новак В., Перфильева И., Мочкрож И. Математические принципы нечёткой логики = Mathematical Principles of Fuzzy Logic. — Физматлит, 2006. — 352 с