В статье авторы проводят сравнительный анализ конструкций кузовов, применяемых на отечественном железнодорожном подвижном составе.

Ключевые слова: локомотивы, электропоезда, конструкция .

В «Стратегии развития железнодорожного транспорта к 2030 году» [1] предусмотрено развитие высокоскоростного сообщения со скоростями до 350 км/ч. Это даст толчок к экономическому развитию государства, повысит мобильность пассажиров, поставит Россию на один уровень с высокоразвитыми в сфере железнодорожного транспорта странами, а также будет способствовать взаимодействию с дружественными странами консультации дружественных стран в вопросе высокоскоростного ж. д. сообщения.

Перед инженерами, конструкторами и проектировщиками стоит множество вопросов как в области конструкции подвижного состава, взаимодействия колеса с рельсом, сервисного обслуживания, тягового привода и систем управления, так и в вопросах средств СЦБ и связи и инфраструктуры.

Одной из задач, особенно в сфере высокоскоростного сообщения является снижение нагрузки на ось. Для решения этой задачи необходимо выполнить: анализ и оптимизацию конструкции э. п.с., тщательную планировку оборудования, применять современные технологии производства.

Одним из способов снижения массы подвижного состава является изменение конструкции кузова, применение более лёгких сплавов, которые к тому же будут иметь больший ресурс и прочность.

Применение современных технологий в конструировании кузовов высокоскоростного железнодорожного транспорта имеет несколько ключевых причин:

- Аэродинамика и скорость : Высокоскоростные поезда движутся с очень высокими скоростями, что требует минимизации аэродинамического сопротивления. Инновационные технологии позволяют создавать обтекаемые формы кузовов, которые снижают сопротивление воздуха и, следовательно, повышают скорость и энергоэффективность поездов;

- Безопасность : Современные материалы и конструкции обеспечивают более высокую прочность кузовов;

- Комфорт пассажиров : Инновационные технологии позволяют улучшить внутреннюю планировку и комфортность салонов. Использование новых материалов и конструктивных решений помогает снизить уровень шума и вибраций, что делает поездки более приятными для пассажиров;

- Энергоэффективность : Легкие и прочные материалы, такие как углепластик и алюминиевые сплавы, позволяют снизить вес поездов, что, в свою очередь, уменьшает расход энергии на движение. Это не только экономически выгодно, но и способствует снижению воздействия на окружающую среду.

- Долговечность и обслуживание : Инновационные материалы и конструкции могут значительно увеличить срок службы кузовов и снизить затраты на их обслуживание. Это особенно важно для высокоскоростных поездов, которые эксплуатируются в интенсивном режиме.

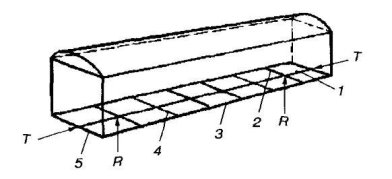

Отследим этапы развития кузовов на железнодорожном транспорте. На отечественном подвижном составе первоначально применялись кузова с несущей рамой. В такой конструкции можно условно выделить две составляющие: рама кузова и отдельный кузов, который опирается на раму.

Рама кузова служила основой для локомотива, на ней монтировалось всё нужное оборудование, боковые стенки, торцевые стенки [2]. Через раму кузова передавались все виды нагрузок: вертикальная, продольная, боковая, а сам кузов в передаче усилий никак не участвовал.

Рама кузова представляет собой две продольные балки, соединённые между собой с помощью сварки или клёпки. Как правило, все элементы литые или прокатные, изготавливались из стали Ст3 или М16с.

Можно перечислить несколько недостатков несущей рамы:

– для обеспечения нужной жёсткости и прочности рама кузова обладает большой массой и габаритами;

– жёсткость конструкции неравномерная и сосредоточена именно в раме, а сам кузов для уменьшения массы не обладает высокой технологичностью. Отсюда меньшая устойчивость к вибрациям и динамическим нагрузкам;

Рис. 1. Схема несущей конструкции кузова вагона, раму которого составляют балки: 1 — хребтовая; 2 — шкворневая; 3 — продольная; 4 — промежуточная; 5 — концевая (лобовая); Т — продольные силы; R — реакция опор

Однако такая конструкция также имеет и преимущества: простота демонтажа кузова с рамы и доступ к оборудованию внутри, что особенно важно у электровозов и тепловозов.

В виду указанных особенностей, кузова с несущей рамой не применялись на моторвагонном подвижном составе.

Такую конструкцию имели первоначальные грузовые электровозы: ВЛ10, ВЛ80 и тепловозы: 2ТЭ10, 2ТЭ116, 2М62.

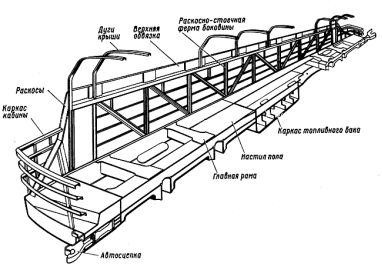

Для уменьшения веса вагона и улучшения жёсткости, следующим этапом развития стала конструкция кузовов с несущей рамой и боковыми стенами, которые представляют собой однородную конструкцию с распределённой жёсткостью и прочностью. Обычно эта конструкция представляет собой коробку из продольных и поперечных балок, закрытых внешне гофрированными листами для увеличения жёсткости.

Существует два типа таких кузовов:

– с несущими элементами в виде раскосной фермы;

– несущий прямоугольный каркас с гофрированными листами 2–2,5 мм.

Конструкция цельнонесущих кузовов даёт возможность получить множество преимуществ: это одновременно увеличение жёсткости и прочности конструкции, снижение веса, увеличение аэродинамических свойств, а также увеличение безопасности пассажиров.

Самым главным преимуществом является уменьшение веса вагона за счёт включения в работу помимо рамы кузова боковых стен. Это способствует уменьшению нагрузки на ось, что особенно важно на высоких скоростях.

Рис. 2. Ферменная (раскосно-стоечная) конструкция несущего кузова тепловоза ТЭП70

В последние годы в кузовах моторвагонного подвижного состава появилась новая тенденция: цельнонесущие кузова из экструдированных алюминиевых профилей. Такую конструкцию имеют построенные на базе немецких Velaro и Desiro отечественные электропоезда соответственно «Сапсан» и «Ласточка».

Опыт эксплуатации показывает, что кузова этих электропоездов имеют небольшой вес, необходимую жёсткость конструкции, лёгкость монтажа и сборки и меньшее количество операций сварки, т. к. уже не требуется каркас кузова, который будет обшиваться наружными листами. Боковые стены электропоездов могут быть выполнены полностью из экструдированных профилей и в них сделаны вырезы для окон и прислонно-сдвижных дверей. Тем самым, из-за единой конструкции профиля и отсутствия лишних операций нагрева металла получается более жёсткая и прочная конструкция.

Процесс сварки является очень сложной операцией, за которой необходим тщательный контроль. Необходимо соединить все детали таким образом, чтобы в результате получилась требуемая геометрия, соответствующая габариту подвижного состава без короблений, перекосов и местных прожогов металла. Сварочные швы также несут в своей концепции концентраторы напряжений и чем больше сварочных швов, тем больше концентраторов напряжений.

Из этого прямо следует, что в конструкции кузовов было бы лучше всего применить технологии, минимизирующие применение сварочных операций, к тому же чтобы при этом обеспечивалась минимальная масса, необходимая жёсткость и прочность конструкции.

Всех вышеперечисленных критериев можно добиться, если применить на высокоскоростном подвижном составе кузова из алюминиевых экструдированных профилей.

Литература:

- Стратегия развития железнодорожного транспорта в Российской Федерации до 2030 года / Утверждена распоряжением Правительства Российской Федерации от 17 июня 2008 г. № 877-р

- Механическая часть тягового подвижного состава: Учебник для вузов ж.-д. трансп. / И. В. Бирюков, А. Н. Савоськин, Г. П. Бурчак и др.; Под ред. И. В. Бирюкова. — М.: Транспорт, 1992. — 440 с.

- Добровольская Э. М. / Устройство и ремонт электропоездов. — М.: ИКЦ «Академкнига», 2005. — 455 с.