В статье рассмотрены существующие методы очистки газов, такие как циклоны, фильтры и электрофильтры, а также современные и перспективные технологии, которые могут значительно повысить эффективность разделения газов. Особое внимание уделено инновационным решениям, таким как мембранные технологии и новые конструкционные материалы, повышающие производительность процессов. Обсуждаются перспективы внедрения автоматизированных систем контроля и оптимизации на основе искусственного интеллекта.

Ключевые слова: механическое разделение, очистка газов, циклонные сепараторы, электрофильтры, мембранные технологии, автоматизация, химическая промышленность.

Процесс механического разделения частиц газов имеет ключевое значение в химической промышленности, где требуется очистка промышленных выбросов от мелкодисперсных и твёрдых частиц. Современные технологии в этой сфере продолжают совершенствоваться, предлагая более эффективные решения как для увеличения производительности, так и для снижения затрат на эксплуатацию.

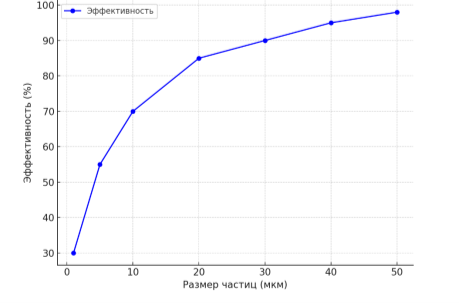

На сегодняшний день наиболее широко применяются циклонные сепараторы, фильтрационные системы и электрофильтры. Циклонные сепараторы основаны на применении центробежной силы для отделения частиц от газов. Этот метод отличается простотой и надёжностью, однако эффективность его снижается при работе с мелкими частицами, менее 10 микрометров. Эффективность циклонного сепаратора растет с увеличением размера частиц, что видно на рис. 1. Например, при размере частиц в 10 мкм эффективность сепаратора достигает 70 %, тогда как для частиц размером более 50 мкм эффективность превышает 95 %.

Рис. 1. Зависимость эффективности циклонного сепаратора от размера частиц

В фильтрационных системах для очистки газов используются пористые материалы, такие как тканевые или картриджные фильтры. Эти системы являются высокоэффективными для улавливания частиц размером до 1 мкм, что делает их особенно востребованными на предприятиях с высокими требованиями к очистке газов. В таблице 1 представлено сравнение эффективности различных типов фильтрационных систем. К примеру, тканевые фильтры способны задерживать до 99,9 % частиц диаметром 0,5–1 мкм, тогда как картриджные фильтры имеют эффективность на уровне 99,5 % для частиц размером от 1 до 5 мкм.

Таблица 1

Сравнение эффективности различных типов фильтрационных систем

|

Тип фильтра |

Эффективность очистки |

Диаметр задерживаемых частиц |

|

Тканевые фильтры |

До 99,9 % |

0,5–1 мкм |

|

Картриджные фильтры |

До 99,5 % |

1–5 мкм |

|

Мешочные фильтры |

До 95 % |

5–10 мкм |

Электрофильтры, использующие электрическое поле для осаждения частиц, особенно эффективны при очистке от частиц размером менее 1 мкм. Эти устройства чаще всего применяются в крупных промышленных установках, где необходима высокая степень очистки газов. Однако электрофильтры требуют больших затрат на установку и эксплуатацию, что делает их менее привлекательными для небольших производств.

Современные исследования и разработки в области механического разделения частиц газов открывают новые перспективы. Мембранные технологии становятся всё более востребованными благодаря возможности работать с газами на молекулярном уровне. Мембраны позволяют улавливать частицы и молекулы газа, обеспечивая высокую степень очистки при низких энергозатратах. Мембранные системы находят применение при улавливании парниковых газов, таких как углекислый газ, в рамках программ по сокращению выбросов. В таблице 2 представлено сравнение традиционных методов очистки газов с мембранными системами. Мембранные технологии выделяются своей высокой эффективностью и низкими энергозатратами, что делает их привлекательными для использования на предприятиях с высокими требованиями к экологии.

Таблица 2

Сравнение традиционных методов очистки с мембранными технологиями

|

Метод |

Энергозатраты |

Эффективность |

Применение |

|

Циклонные сепараторы |

Низкие |

Средняя |

Грубая очистка газов |

|

Фильтры |

Средние |

Высокая |

Очистка от мелких частиц |

|

Электрофильтры |

Высокие |

Очень высокая |

Мелкие и ультрадисперсные частицы |

|

Мембранные системы |

Низкие |

Очень высокая |

Улавливание газов и мелких частиц |

Дополнительный интерес представляют плазменные технологии, которые становятся перспективным методом для очистки промышленных выбросов от сложных химических соединений. Плазменные реакторы эффективно улавливают микрочастицы и разрушают токсичные компоненты, что делает их подходящими для применения в отраслях, связанных с переработкой опасных веществ. На сегодняшний день применение плазменных реакторов ограничено высокими затратами на их установку и эксплуатацию, однако развитие технологий обещает снижение этих затрат в будущем.

Одним из ключевых направлений совершенствования процессов очистки является автоматизация и использование систем на основе искусственного интеллекта (ИИ). Такие системы могут в реальном времени контролировать состав газов и корректировать работу оборудования для достижения максимальной эффективности. Применение ИИ на современных предприятиях позволяет не только улучшить результаты очистки, но и снизить затраты на обслуживание очистительных установок.

Таким образом, перспективы развития процессов механического разделения частиц газов в химической промышленности связаны с внедрением инновационных технологий и автоматизацией производственных процессов. Традиционные методы очистки, такие как циклоны и фильтры, остаются актуальными, однако их эффективность может быть значительно увеличена за счёт внедрения мембранных систем и плазменных технологий. С ростом требований к экологичности и безопасности производства ожидается, что именно эти технологии будут играть важную роль в будущем химической промышленности.

Литература:

- Иванов, А. П. «Механическое разделение частиц газов в химической промышленности». Химическая инженерия, 2022.

- Смирнов, В. И., Петров, К. Ю. «Мембранные технологии в химической промышленности». Очистка газов, 2021.

- Захаров, М. Л. «Современные методы улавливания газов». Химия и технологии, 2023.

- Jones, D., Smith, P. «Advanced Gas Filtration Systems in Industry». Chemical Engineering Journal, 2021.