Основным направлением повышения эффективности испытаний ГТД является их автоматизация. Это сокращает время и трудоемкость проведения испытания и обработки его результатов, повышает информативность испытания и достоверность получаемых результатов, что в конечном итоге способствует сокращению сроков создания двигателей, снижению материальных затрат на их разработку и производство, повышению качества и надежности двигателей. В настоящее время автоматизированные системы испытаний авиационных ГТД строятся в основном на использовании персональных ЭВМ.

В области автоматизации испытаний в настоящее время выработан единый подход к построению автоматизированных систем измерений и контроля. Процесс сбора данных и выдача управляющих воздействий на объект испытаний выполняются на уровне этой станции. Обработка информации по технологии, визуализация, протоколирование и интерфейс с пользователями выполнятся на уровне автоматизированных рабочих мест (АРМ).

Применение и использование современной вычислительной техники позволяет с помощью математического моделирования проводить большое количество вычислительных экспериментов для различных вариантов конструкций органов газообмена газотурбинных двигателей (ГТД) с незначительными затратами времени и средств.

Для проведения автоматизированных испытаний используются системы управления процессами в реальном времени и сбора данных, называемые SCADA-системами (англ. Supervisory Control And Data Acquisition — диспетчерское управление и сбор данных).

Основные задачи, решаемые SCADA-системами:

- обмен данными с устройствами связи с объектом, т. е. с промышленными контроллерами и платами ввода/вывода) в реальном времени через драйверы.

- обработка информации в реальном времени.

- отображение информации на экране монитора в понятной для человека форме.

- ведение базы данных реального времени с технологической информацией.

- подготовка и генерирование отчетов о ходе испытательного процесса.

- осуществление сетевого взаимодействия между SCADA ПК.

- обеспечение связи с внешними приложениями (СУБД, электронные таблицы, текстовые процессоры и т. д.).

Одним из представителей систем автоматического проектирования различных компьютерных контрольно-измерительных систем является язык LabView (Laboratory Virtual Instrument Engineering Workbench), разработанный фирмой National Instruments (США). Язык LabView не похож на другие языки программирования. С его помощью создается не программа, а виртуальный инструмент, предназначенный не только для моделирования тех или иных процессов, но и для управления аппаратными средствами и исследования реальных физических объектов.

LabVIEW среда графического программирования, которая широко используется в промышленности, образовании и научно-исследовательских лабораториях как средство сбора данных и управления приборами. Программирование осуществляется на уровне функциональных блок-диаграмм. Сочетание графического языка программирования, именуемого G (Джей), и эффективного компилятора позволяет значительно сократить время разработки сложных систем при сохранении высокой скорости выполнения программ [1].

Отличительной чертой метода программирования, используемого в LabVIEW от традиционных алгоритмических языков программирования, которые основаны на вводе текстовых команд, последовательно образующих программный код, является то, что LabVIEW используется язык графического программирования, где алгоритм создается в графической (иконной) форме (pictorial form), образующей так называемую блок-диаграмму (block-diagram), что позволяет исключить множество синтаксических трудностей. Применяя этот метод, можно концентрировать внимание лишь на программировании потока данных, а упрощенный синтаксис не отвлекает от анализа самого алгоритма.

Основополагающий для LabVIEW принцип потока данных (dataflow), согласно которому функции выполняются лишь тогда, когда они получают на вход необходимые данные, однозначно определяет порядок исполнения алгоритма.

Программы LabVIEW называются виртуальными приборами (ВП, virtual instruments — vi), так как они функционально и внешне подобны реальным (традиционным) приборам. Однако они столь же подобны программам и функциям на популярных языках программирования, таких как С, Pascal или Basic.

ВП состоит из трех основных частей:

- лицевая панель (Front Panel) представляет собой интерактивный пользовательский интерфейс виртуального прибора и названа так потому, что имитирует лицевую панель традиционного прибора. На ней могут находиться ручки управления, кнопки, графические индикаторы и другие элементы управления (controls), которые являются средствами ввода данных со стороны пользователя, и элементы индикации (indicators) — выходные данные из программы. Пользователь вводит данные, используя мышь и клавиатуру, а затем видит результаты действия программы на экране монитора;

- блок-диаграмма (Block Diagram) является исходным программным кодом ВП, созданным на языке графического программирования LabVIEW, G (Джей). Компонентами блок-диаграммы являются: виртуальные приборы более низкого уровня, встроенные функции, константы и структуры управления выполнением программы. Для того чтобы задать поток данных между определенными объектами, их необходимо соединить на экране соответствующими проводниками (wires). Объекты на лицевой панели представлены на блок-диаграмме в виде соответствующих терминалов (terminals), через которые данные могут поступать от пользователя в программу и обратно;

- соединительная панель (connector), позволяет использовать некоторый ВП в качестве подпрограммы (подприбора) в блок-диаграмме другого ВП. Виртуальный прибор, который применяется внутри другого ВП, называется виртуальным подприбором (ВПП, SubVI), который аналогичен подпрограмме в традиционных алгоритмических языках. Иконка является однозначным графическим представлением ВП и может использоваться в качестве объекта на блок-диаграмме другого ВП. Соединительная панель формирует механизм передачи данных в ВП из другой блок-диаграммы.

LabVIEW следует концепции модульного программирования (modular programming). Виртуальные приборы являются иерархическими и модульными (modular). Их можно использовать как самостоятельные приложения (top-level programs), так и в качестве виртуальных подприборов. Сначала разделяют большую прикладную задачу на ряд простых подзадач. Далее создают виртуальные приборы для выполнения каждой из подзадач, а затем объединяют эти ВП на блок-диаграмме прибора более высокого уровня, который выполняет прикладную задачу в целом [2].

Для демонстрации возможностей SCADA-системы LabView в области виброакустики по контролю и анализу параметров, а так же обработки полученных результатов была разработана система сбора данных на базе шасси cDAQ-9172.

Устройство cDAQ-9172 представляет собой 8-слотовое

USB-шасси, предназначенное для работы с модулями ввода/вывода C Series. Шасси cDAQ-9172 позволяет осуществлять измерения широкого набора аналоговых и цифровых сигналов, решать задачи ввода/вывода сигналов с помощью интерфейса Hi-Speed USB 2.0 (рис. 1).

Рис. 1. NI cDAQ-9172

На рис. 1 обозначены:

1 — выключатель питания;

2 — светодиодные индикаторы (Active (Активное состояние) — индицирует наличие соединения шасси cDAQ-9172 с шиной USB/ Ready (Состояние готовности) — светится при готовности шасси cDAQ-9172 к работе);

3 — разъем питания;

4 — разъем USB для подключения к ПК;

5 — свободные слоты модулей;

6 — установленные модули ввода/вывода С Series

В качестве исследуемого объекта используется виброакустическая установка, имеющая в своем составе сбалансированный и несбалансированный вентилятор, имитирующие работу ступени компрессора ГТД до и после балансировки. Вентиляторы установки препарированы датчиками виброускорений.

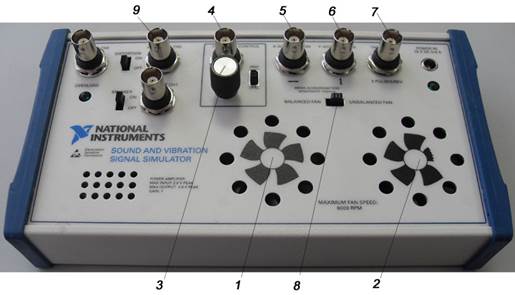

Виброакустическая установка, показана на рис. 2. Она предназначена для подключения к устройствам сбора и обработки динамических сигналов. На панели управления расположены следующие элементы:

1 — сбалансированный вентилятор;

2 — несбалансированный вентилятор;

3 — ручное управления оборотами вентилятора;

4 — BNC-разъем автоматизированного управления оборотами;

5 — BNC-разъем Х-акселерометра;

6 — BNC-разъем Y-акселерометра;

7 — BNC-разъем тахометра;

8 — переключатель сбалансированный — несбалансированный вентилятор;

9 — BNC-разъем сбора данных с аудио выхода (канал 0).

Рис. 2. Виброакустическая установка

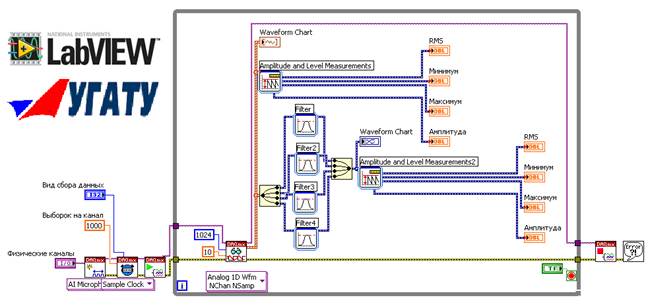

Был разработан ВП на языке LabView (рис. 3, 4), позволяющий измерять сигналы вибрации со сбалансированного и несбалансированного вентиляторов установки для изучения виброакустических характеристик по 4 каналам. ВП имеет два окна для вывода графиков сигналов (рис. 3). В первом окне отображается не обработанный сигнал вибрации с датчиков, во втором окне выводится сигнал, прошедший обработку фильтром.

Рис. 3. Лицевая панель ВП

Рис. 4. Блок-диаграмма ВП

При включении установки в режиме сбалансированного вентилятора графики сигнала в окнах не отличаются, при переключении установки на несбалансированный вентилятор программа фильтрует шумы, возникающие в результате дисбаланса ротора вентилятора лабораторной установки. Под окнами графиков расположены цифровые индикаторы основных характеристик сигнала вибрации — минимальное и максимальное значения, а также амплитуда колебания и спектр RMS колебания. При последующей незначительной доработке программы введением нескольких функциональных блоков возможно отслеживать превышение сигналом заданного порога с выдачей сообщения пользователю, запись результатов в файл, функции управления виброакустической установкой через BNC-разъем автоматизированного управления оборотами.

Таким образом, SCADA-системы позволяют решать широкий спектр задач по автоматизации процесса испытания авиационного ГТД:

- сбор информации об объекте испытания в реальном масштабе времени,

- контроль параметров при испытаниях узлов двигателей или ГТД в целом,

- управление объектом испытания, что позволяет сократить до минимума участие оператора в процессе и максимально исключить ошибки человеческий фактор из процесса испытания,

- анализ, протоколирование и сохранение результатов испытаний, что является важной частью испытаний, позволяющей в дальнейшем сравнивать результаты проведенных испытаний с предыдущими результатами и отслеживать динамику изменения параметров двигателя.

Литература:

1. Ахмедзянов, Д. А., Кишалов, А. Е., Суханов, А. В., Ямалиев, Р. Р. Автоматизация процесса испытания авиационных ГТД на базе SCADA-системы LabView// Вестник УГАТУ, Уфа, 2009. Т.13, № 2 (35). С.61–69.