В статье автор исследует применение методического инструментария системного инжиниринга к формированию требований к системе и выбору оптимального технологического процесса в условиях изменений внешней среды, а также при поиске технических решений.

Ключевые слова: системный инжиниринг, выбор оптимальной технологии, поиск технических решений, приоритезация функций, функциональный анализ, многопараметрическая оптимизация

Введение

В современном мире медицина активно развивается, и одним из ключевых направлений является использование металлических имплантатов. Титановые сплавы, в частности сплав ВТ6 (аналог Ti-6Al-4V, Ti-6Al-4VELI), являются одними из самых востребованных материалов благодаря своей биосовместимости и прочности. В данной статье рассматриваются преимущества системного подхода к разработке технологического процесса изготовления малоприпусковых штамповок из титановых сплавов для применения в медицине.

Основными требованиями к медицинским имплантатам являются:

— надёжность, которая характеризуется способностью выполнять функцию замещения костной ткани в течение длительного срока службы;

— точность изготовления, которая характеризуется отклонением геометрических параметров, а также стабильностью их получения;

— биосовместимость: материал имплантата должен быть совместим с тканями организма и не вызывать иммунного ответа;

— прочность: имплантат должен выдерживать механические нагрузки, возникающие во время функционирования;

— коррозионная стойкость: материал имплантата должен быть устойчив к воздействию биологических жидкостей и окружающей среды;

— стоимость готового изделия.

Разные участники жизненного цикла изделий больше ценят разные характеристики. Например, пациенту больше важны долговечность и стоимость, хирургу важны биосовместимость и точность, а изготовителю — технологичность производства и низкие затраты. Для определения наилучшего способа изготовить изделие, максимально удовлетворяющее всех участников жизненного цикла, рекомендуется применять элементы методического инструментария системного инжиниринга.

Процесс выбора технических решений состоит из нескольких этапов:

— сбор и формулирование требований заказчика («голос потребителя);

— систематизация и уточнение требований («голос заказчика»);

— функциональный анализ и приоритезация функций;

— выбор оптимальных решений.

-

Определение функциональных требований

- «Голос потребителя»

Следует начать с изучения «голоса потребителя», т. е. конечного пользователя изделия, изготовителя изделий и хирургов. Необходимо тщательно изучить все требования к изделию, системе (технологии), даже те, которые описаны на качественном уровне. Например, это могут быть:

— необходимо получить изделия с требуемой геометрией;

— необходимо получить изделия с требуемыми механическими свойствами;

— необходимо получить изделия с высокой надежностью;

— необходимо получить изделия с хорошей поверхностью;

— система должна управлять техпроцессом;

— система не должна оказывать значительного влияния на окружающую среду и персонал.

1.2. «Голос заказчика»

Следует заметить, что такие достаточно «размытые» требования не позволяют сформировать качественные требования к системе. Поэтому после сбора и группировки всех требований необходимо «оцифровать» данные требования, превратив их в «голос заказчика».

Например, для требования «необходимо получить изделия с требуемой геометрией» это могут быть:

— отклонение от поверхности изделия должны находиться в пределах ±0,2 мм;

— остаток облоя должен быть не более 1 мм.

Для требования «необходимо получить изделия с требуемыми механическими свойствами»:

— условный предел текучести не менее 780 МПа;

— предел прочности не менее 860 МПа;

— относительное удлинение не менее 10 %.

Для требования «необходимо получить изделия с высокой надежностью»:

— срок службы изделий не менее 15 лет.

Для требования «необходимо получить изделия с хорошей поверхностью»:

— шероховатость поверхности не более Ra 6,3 мкм;

— отсутствие дефектов, видимых невооруженным глазом;

— отсутствие инородных тел на поверхности.

Для требования «система должна управлять техпроцессом»:

— частота контроля параметров 1 раз в 5 сек;

— допуск на температуру нагрева ±10⁰С;

— допуск на скорость деформации ±5мм/с;

— срок хранения параметров не менее 5 лет.

Для требования «система не должна оказывать значительного влияния на окружающую среду и персонал»:

— количество вредных выбросов не должно превышать ПДК;

— отсутствие работников в опасных зонах.

1.3. Функциональный анализ

После «оцифровки» требований рекомендуется перейти к описанию функциональных требований подсистем и расстановки приоритетов. Для этого необходимо для функциональных требований к элементам системы и подсистем определить функции, которые должны выполняться элементами системы.

Укрупненно существует 4 основные подсистемы технологического процесса, которые будут выполнять выбранные функции:

1. подсистема дозирования заготовки должна обеспечить дозирование заготовки с заданной точностью;

2. формообразующая подсистема должна обеспечивать переработку исходной заготовки в поковку штампованную, повторяющую форму гравюры штампов;

3. подсистема термической обработки должна обеспечить получение изделий со свойствами в соответствии с требованиями спецификации;

4. подсистема отделки/подготовки поверхности должна обеспечить точность изделий (геометрические размеры, шероховатость) в соответствии с требованиями чертежа.

После определения функций можно достаточно легко подобрать элементы технических решений (устройства, датчики, технические решения и др.) для каждой функции или группы функций. Достаточно удобно и наглядно это можно представить в виде таблицы. Пример такого анализа представлен в табл. 1.

Таблица 1

Функциональные требования

|

Функциональные требования |

Функции |

Элементы технического решения |

|

Получить изделия с требуемой геометрией |

F1 обеспечить отклонение от поверхности изделия должны находиться в пределах ±0,2 мм |

Е1 Автоматизированный раскрой заготовок E2 Входной контроль на производстве Е3 Уменьшение припусков на промежуточных операциях |

|

F2 обеспечить остаток облоя должен быть не более 1 мм |

Е4 Автоматическая укладка в обрезной штамп Е5 Контроль параметров кромки обрезного штампа |

|

|

Получить изделия с требуемыми механическими свойствами |

F3 обеспечить условный предел текучести не менее 780 МПа |

Е6 Входной контроль качества заготовки Е7 Контроль режимов горячей деформации Е8 Контроль режимов термообработки Е9 Применение защитных покрытий при нагреве |

|

F4 обеспечить предел прочности не менее 860 МПа |

||

|

F5 обеспечить относительное удлинение не менее 10 % |

||

|

Получить изделия с высокой надежностью |

F6 обеспечить срок службы изделий не менее 15 лет |

|

|

Получить изделия с хорошей поверхностью |

F7 обеспечить шероховатость поверхности не более Ra 6,3 мкм |

Е10 Применение защитных покрытий при штамповке Е11 Автоматический контроль за температурой штампа |

|

F8 обеспечить поверхность без дефектов, видимых невооруженным глазом |

||

|

F9 обеспечить поверхность без инородных тел |

Е12 Автоматическая продувка и смазка штампов |

|

|

Система должна управлять техпроцессом |

F10 обеспечить частоту контроля параметров 1 раз в 5 сек |

Е13 Сервер для хранения и обработки параметров техпроцессов |

|

Е14 Датчики контроля |

||

|

F11 допуск на температуру нагрева ±10⁰С |

Е15 Термопара |

|

|

Е16 Устройство аварийной сигнализации |

||

|

Е17 Устройство автоматического отключения |

||

|

F12 допуск на скорость деформации ±5мм/с |

Е18 Датчик скорости Е19 Устройство регулировки скорости |

|

|

F13 cрок хранения параметров не менее 5 лет |

Е20 Дублирующий сервер для хранения параметров техпроцессов |

|

|

Система не должна оказывать значительного влияния на окружающую среду и персонал |

F14 количество вредных выбросов не должно превышать ПДК |

Е21 Газоанализатор |

|

Е22 Устройство аварийной сигнализации |

||

|

F15 отсутствие работников в опасных зонах |

Е23 Датчики присутствия |

|

|

Е24 Устройство блокировки |

1.4. Оценка значимости функций системы

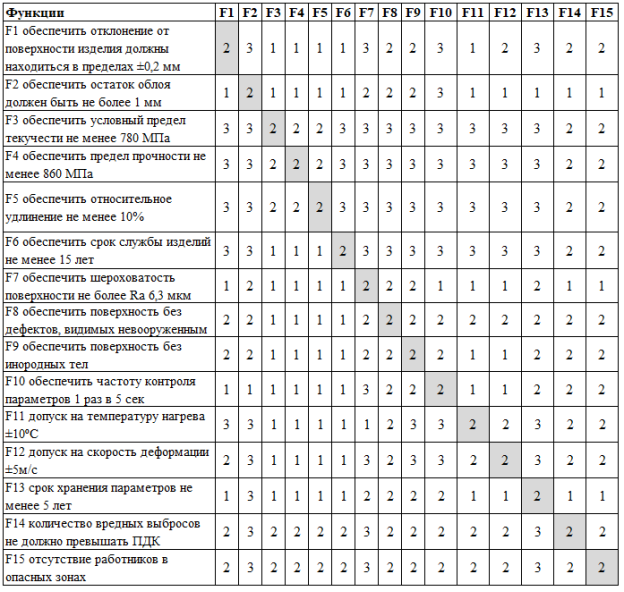

Для сравнения функций проведем относительную оценку значимости этих функций (см. табл. 2) и интегральную оценку значимости функций (см. табл. 3).

Таблица 2

Относительная оценка значимости функций

* правило для оценок: «1» значимость функции в строке меньше, чем в столбце; «2» значимость функций равнозначна; «3» значимость функции в строке больше, чем в столбце

Таблица 3

Интегральная оценка значимости функций

|

Функции |

Приоритет |

Рейтинг |

|

F1 обеспечить отклонение от поверхности изделия должны находиться в пределах ±0,2 мм |

841 |

0,060 |

|

F2 обеспечить остаток облоя не более 1 мм |

441 |

0,031 |

|

F3 обеспечить условный предел текучести не менее 780 МПа |

1600 |

0,114 |

|

F4 обеспечить предел прочности не менее 860 МПа |

1600 |

0,114 |

|

F5 обеспечить относительное удлинение не менее 10 % |

1600 |

0,114 |

|

F6 обеспечить срок службы изделий не менее 15 лет |

1296 |

0,092 |

|

F7 обеспечить шероховатость поверхности не более Ra 6,3 мкм |

400 |

0,028 |

|

F8 обеспечить поверхность без дефектов, видимых невооруженным глазом |

676 |

0,048 |

|

F9 обеспечить поверхность без инородных тел |

576 |

0,041 |

|

F10 обеспечить частоту контроля параметров 1 раз в 5 сек |

529 |

0,038 |

|

F11 допуск на температуру нагрева ±10⁰С |

900 |

0,064 |

|

F12 допуск на скорость деформации ±5м/с |

961 |

0,068 |

|

F13 cрок хранения параметров не менее 5 лет |

484 |

0,034 |

|

F14 количество вредных выбросов не должно превышать ПДК |

1089 |

0,077 |

|

F15 отсутствие работников в опасных зонах |

1089 |

0,077 |

Приоритет рассчитывается по формуле Пр=

где Пр — приоритет, X — относительная оценка значимости функции (табл. 3).

Рейтинг — это нормированный показатель значимости функции.

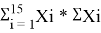

На диаграмме (рис. 1) представлен результат произведенного анализа интегральной значимости функций, который дает оценку каждой функции с учетом всех взаимодействий, внесенных в матрицу.

Рис. 1. Интегральная значимость функций

- Выбор оптимальных решений

Далее с учетом приоритетов функций, а также с учетом накопленного опыта, анализа рынка оборудования и мнения экспертов можно выбрать необходимые устройства или оборудование. Возьмем для примера систему формообразования.

Подсистема формообразования:

— получение фасонной заготовки: радиально-ковочная машина (РКМ), трехплунжерный пресс (ТП), горизонтально-ковочная машина (ГКМ);

— штамповка: гидравлический пресс (ГП), механический пресс (МП), электровинтовой пресс (ЭВП), паровоздушный молот (ПМ).

Рассмотрим альтернативы с помощью интегрального параметра Гермейера (всего 12 вариантов в различных сочетаниях).

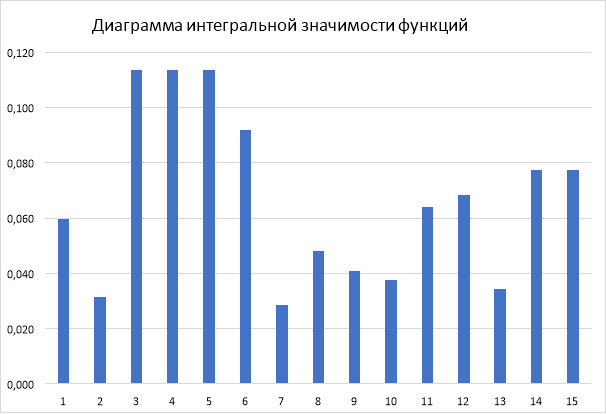

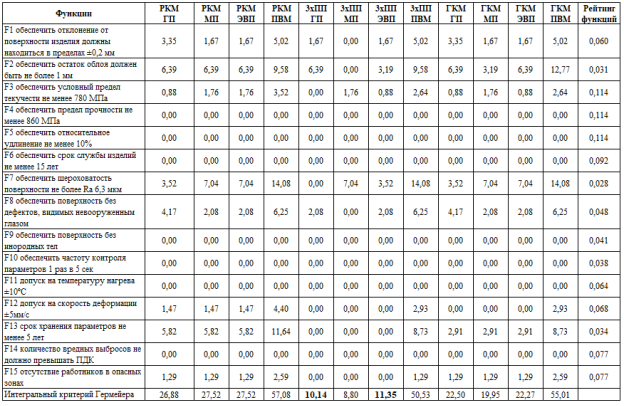

В таблице 4 приведен анализ альтернативных решений (в таблице приведены экспертные оценки, где «1» — лучшее значение, остальные значения установлены в долях от лучшего значения).

Таблица 4

Анализ альтернативных решений

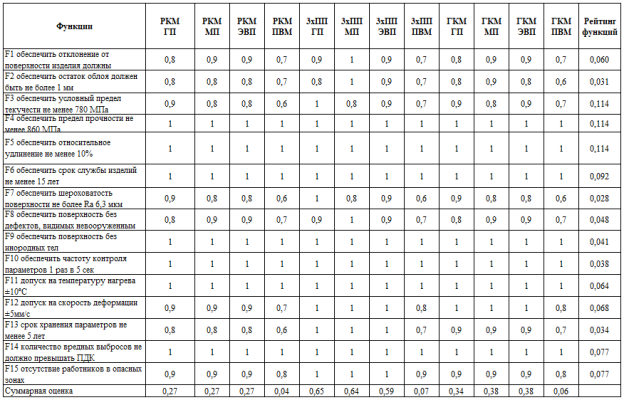

Оценка оптимальности приведена в таблице 5. Интегральные критерии Гермейера выведены из таблицы на слайде 8 путем пересчета по формуле X=(Xbest-Xi)/(Xbest*Ki), где Х — интегральный критерий Гермейера, Xbest — наилучшее значение параметра, Xi — текущее значение параметра, Ki — рейтинг функции.

Чем меньше интегральный критерий, тем лучше решение.

Таблица 5

Оценка оптимальности альтернативных вариантов

Из рассмотренных альтернатив есть 2 способа, лидирующих по интегральному показателю Гермейера — фасонирование на 3-х плунжерном прессе + штамповка на гидравлическом прессе и фасонирование на 3-х плунжерном прессе + штамповка на электровинтовом прессе.

При изменении приоритетов функций вследствие внешних или внутренних факторов (изменение требований потребителя, законодательства, доступности оборудования, условий на рынках и т. д.) данная методика позволяет достаточно быстро и точно выбрать наиболее оптимальный вариант системы в новых условиях.

Заключение

Системный подход к разработке технологического процесса позволяет достаточно быстро выбрать наилучший технологический процесс для удовлетворения требований разных заказчиков с учетом минимизации затрат и исключения (или уменьшения) избыточных требований.

Литература:

1. Бородкин А. А., Ефименко Г. А. «Системный инжиниринг для поиска технических решений. Введение». Сборник лекций. Дайджест. 6 издание, 2019

2. Романов А. А. 2012–2023 Курс лекций «Основы системного инжиниринга»

3. Романов А. А. Прикладной системный инжиниринг. М.: Физматлит, 2015. — 555 с

4. Гермейер Ю. Б. Введение в теорию исследования операций. — М.: Наука, 1971. — 384 с. — (Оптимизация и исследование операций).