Автоколебания при холодной прокатке тонких полос ограничивают скорость и качество прокатки. При толщине полос 200–300 мкм возникает поперечная ребристость. Исследованию причин возникновения поперечной ребристости на реверсивных, одноклетьевых станах холодной прокатки посвящена статья.

Ключевые слова : холодная прокатка, автоколебания, поперечная ребристость, эксперимент.

1. Введение

Во время холодной прокатки тонких полос часто наблюдается возникновение автоколебаний, нежелательной механической вибрации иногда называемой чаттером. Автоколебания могут приводить к недопустимому изменению толщины полосы и дефектам поверхности, в редких случаях к разрыву полосы или даже серьезному повреждению прокатного стана [1–4].

Поперечная ребристость и полосы нагартовки относятся к числу поверхностных дефектов. Эти дефекты могут возникать непосредственно во время холодной прокатки полос, как на непрерывных многоклетьевых станах, так и на реверсивных одноклетьевых станах. При поперечной ребристости на поверхности полосы возникают параллельные, чередующиеся темные и светлые полосы, расположенные поперек направления прокатки [5, 6].

Рис. 1. Поперечная ребристость на тонкой полосе

При поперечной ребристости шаг чередующихся полос (расстояние между соседними полосами одного и светового оттенка) составляет 60–80 мм, а разница толщин светлых и темных полос улавливается микрометром, т. е. она больше 1 мкм. Причем этот дефект обнаруживается визуально при прокатке.

Причиной возникновения автоколебаний является неустойчивое положение рабочих валков, обусловленное зазорами между подушками и опорными плоскостями окон станины или внутренними зазорами подшипников качения рабочих и опорных валков.

Технологический процесс, как правило, сопровождается колебаниями усилий прокатки и натяжений полосы под воздействием колебаний толщины и поперечного профиля подката, условий трения. Это вызывает колебания колебание горизонтальных сил, действующих на рабочие валки и подушки. При неблагоприятном сочетании этих сил могут начаться автоколебания элементов клети стана.

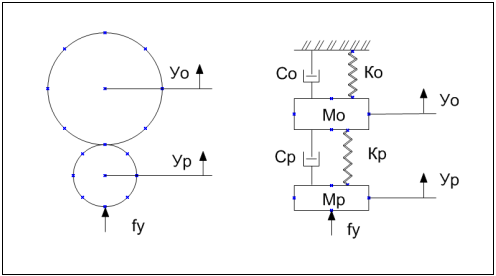

Вследствие этого могут начаться релаксационные автоколебания подушек рабочих валков. Частота колебаний зависит от величины зазора, определяющей время одного цикла реверчивного движения и энергию удара. Схематически механизм появления вибраций, приводящих к поперечной ребристости, приведен на рис. 2.

Клети стана и прокатываемая полоса представляют собой нелинейную автоколебательную систему. Колебательное звено состоит из упругих клетей и связывающей их упругой полосой [7, 8].

Рис. 2. Структурная схема клети и модель колебательного звена

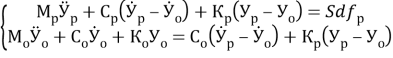

Уравнение движения клетей стана представлено ниже [8]

Здесь

Фрикционные модели автоколебаний на стане холодной прокатки приведены в работах [9, 10]. Получены экспериментальные характеристики трения, проведены подробные исследования частотных характеристик стана в различных режимах работы.

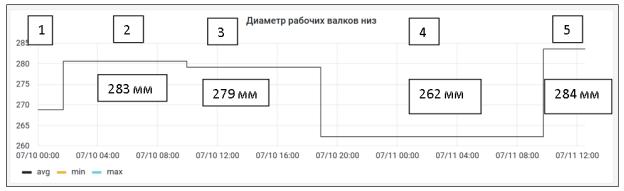

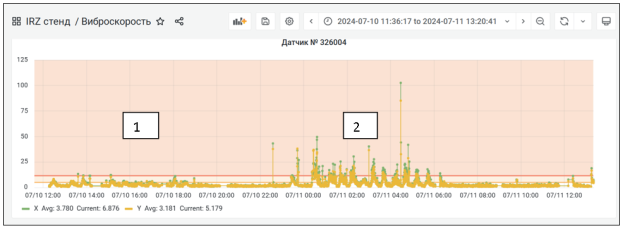

Экспериментальные исследования влияния уровня вибрации разматывателя на отклонение толщины прокатываемой полосы (поперечной ребристости) от нормы проводилось на одноклетьевом реверсивном стане для различных диаметров рабочих валков. При перевалках в течение суток диметры рабочих валков формируются случайно в диапазоне от 290 до 260 мм. Диаметр определяется количеством перешлифовок при перевалках. В эксперименте участвовали рабочие валки с диаметрами: 283мм, 279мм, 262мм и 284мм, рис. 3. Для различных диаметров рабочих валков уровень вибрации на разматывателе различный. Условно уровни вибрации можно разбить на две зоны: 1 зона с уровнями виброскорости ниже 4,5 мм/с и зона 2, в которой уровни виброскорости достигают значений 15–20 мм/с, рис.4. Максимальные уровни вибрации соответствуют диаметрам рабочих валков — 262мм, рис. 3.

Рис. 3. Перевалка. Диметры рабочих валков: 283 мм, 279 мм, 262 мм, 284 мм

Рис. 4. Виброскорость разматывателя

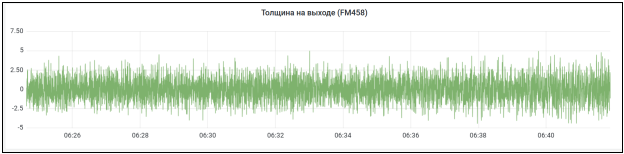

В зоне «1» с низким уровнем вибрации отклонение толщины прокатываемой полосы при однопроходной прокатке находится в районе +/- 3–4 мкм, рис.5.

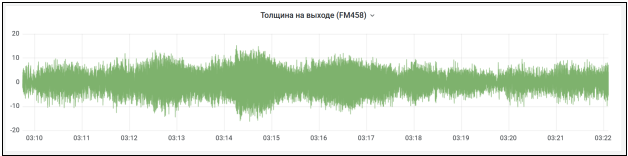

С увеличением уровня вибрации отклонение толщины прокатываемой полосы растет. На рис. 6 приведены уровни отклонения толщины полосы при величине виброскорости выше 20 мм/с (зона «2»).

Рис. 5. Отклонение толщины прокатываемой полосы в зоне 1

Рис. 6. Отклонение прокатываемой полосы при уровнях вибрации выше 15–20 мм/с в зоне 2

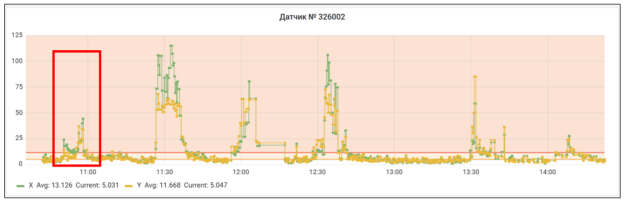

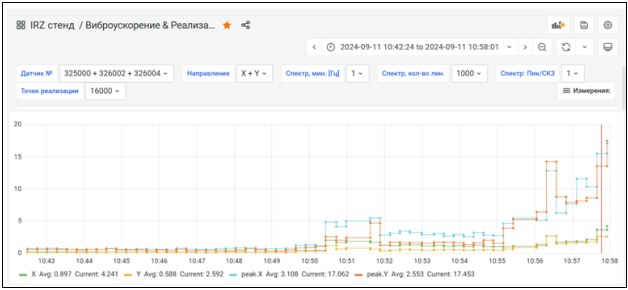

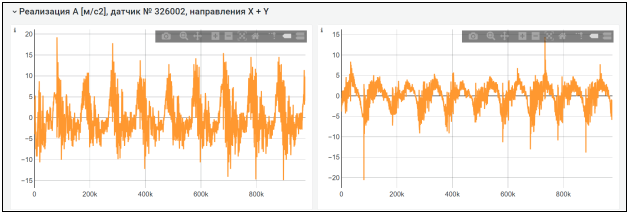

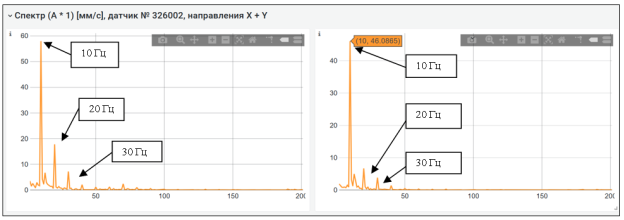

В одном из аварийных режимов удалось зафиксировать зависимость отклонения толщины полосы от частоты вращения рабочих валков. В режимах резонанса уровень виброскорости разматывателя достигает 100–120 мм/с, рис.7. В зоне выделенной красным квадратом приведены зависимости виброускорений во времени, рис.8 и реализация (колебания во времени) виброускорений рис. 9. Колебания во времени соответствуют последней точке измерений на графике рис. 8. Как видно из рисунка колебания разматывателя являются негармоническими (релаксационными). На рис.10 приведены Спектральные характеристики виброскорости в горизонтальном и вертикальном направлениях. Основная частота в спектре 10 Гц и вторая и третья гармоники: 20 и 30 Гц.

Рис. 7. Виброскорость разматывателя

Рис. 8. Виброускорения разматывателя

Рис. 9. Реализация виброускорения в горизонтальном и вертикальном направлениях. Соответствует последней точки графика виброскорости.

Рис. 10. Спектральная характеристика виброскорости в горизонтальном и вертикальном направлениях. Соответствует последней точки графика виброскорости

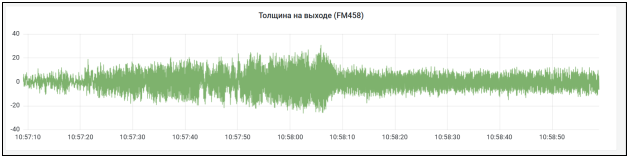

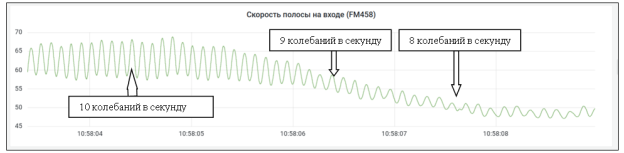

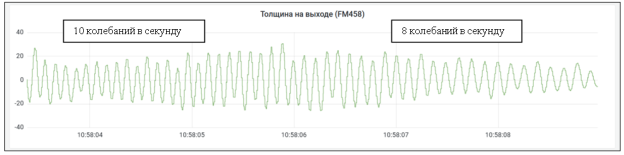

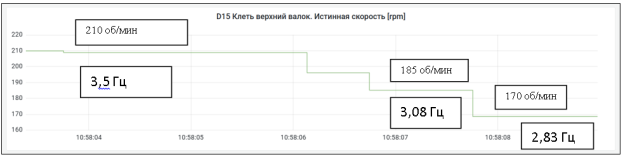

Измерения вибрации производилось с высокой частотой опроса (16000 измерений в секунду), но дискретно, один раз в 10 секунд. Дискретность связана с временем формирования и подготовки данных при работе в режиме «WI-FI». Промежутку времени, в котором измерялась вибрация, соответствует запись технологических параметров: «скорость полосы на входе в клеть», Рис. 11, «Суммарное усилие прокатки», рис. 12 и «Толщина полосы на выходе», рис. 13.

Рис. 11. Скорость полосы на входе в клеть

Рис. 12. Суммарное усилие прокатки

Рис. 13. Толщина полосы на выходе клети

Зафиксировано изменение частот колебаний толщины прокатываемой полосы от 10 до 8 Гц, рис. 14 и 15.

Рис. 14. Скорость полосы на входе

Рис. 15. Толщина полосы в зависимости от времени (частота вращения меняется)

Частота колебаний разматывателя совпадает с частотой изменения толщины прокатываемой полосы и ровно в три раза превышает частоту вращения рабочих валков, рис.16. С увеличением частоты вращения увеличивается частота изменения толщины полосы. Зафиксировано изменение частоты колебаний и толщины полосы от 8 до 10 Гц. При этом частота вращения рабочих валков изменялась от 2,8 до 3,5 Гц.

Рис. 16. Частота вращения рабочего валка

Выводы:

Поперечная ребристость прокатываемой полосы появляется при повышенном уровне вибрации разматывателя реверсивного одноклетьевого стана. Частота колебаний разматывателя совпадает с частотой изменения толщины прокатываемой полосы и зависит от частоты вращения рабочих валков.

Литература:

- Автоколебания клетей стана тандема холодной прокатки2000 Магнитогорского металлургического комбината / М. Л. Краснов, П. Л. Качурин, С. Г. Вишняков [и др.]. // Вестник Южно-уральского государственного университета. — 2023. — № 23. — С. 19–30.

- Гарбер Э. А. Исследование причин возникновения колебаний в клетях непрерывных прокатных станов / Э. А. Гарбер, В. П. Наумченко и др. // Производство проката — 2003. Vol. № 1. с. 10–12.

- Аркулис Г. Э. Автоколебания в стане холодной прокатки. / Г. Э. Аркулис, З. М. Шварцман и др. // Сталь № 8, 1972, с.727–728.

- Приходько И. Ю. Система обнаружения признаков развития «чаттера» и своевременной коррекции технологического режима непрерывной холодной прокатки полос/ И. Ю. Приходько, П. В. Крот, Е. А. Парсенюк, П. П. Чернов, В. А. Пименов, Ю. А. Цуканов //Труды VII Конгресса прокатчиков, Москва, — 2007. Том. 1, С. 115–123.

- Веренев В. В. Состояние вибрационной диагностики и мониторинга оборудования прокатных станов / В. В. Веренев, В. И. Большаков // Фундаментальные и прикладные проблемы черной металлургии: Сб. научн. тр. — Днепропетровск.: ИЧМ НАН Украины, 2006. — Вып. 12. — с. 267–281.

- Yimin S. Characteristic recognition of chatter mark vibration in a rolling mill based on non-dimensional parameters of the vibration signal/ Shao Yimin S., Xiao D., Yilin Y., Chris Y. K.// Journal of Mechanical Science and Technology — 2014. Vol. 28(6), — P — 2075–2080 DOI:10.1007/s12206–014–0106–6

- Xu, T. Vibration characteristics of multi-parametric excitations and multi-frequency external excitations of rolling mill under entry thickness fluctuation of strip / T. Xu, D. X. Hou, Z. N. Sun, D.W. // J. Iron Steel Res — 2020. Vol. 27(5). P. 517–527. DOI:10.1007/s42243–020–00404–1

- Heidari A. Effect of Friction on Tandem Cold Rolling Mills Chattering / Heidari A, Forouzan MR, Akbarzadeh S// ISIJ International– 2014. Vol. 54(10). P. 2349- 2356. https://doi.org/10.2355/isijinternational.54.2349

- Niromand M. R. Experimental Investigations and ALE Finite Element Method Analysis of Chatter in Cold Strip Rolling/ Niromand M. R., Foruzan M. R., Salimi M., Shojaei H.// ISIJ International, Vol. 52 (2012), No. 12, pp. 2245–2253

- Niromand M. R. Theoretical and Experimental Analysis of Chatter in Tandem Cold Rolling Mills Based on Wave Propagation Theory / Niromand M. R., Foruzan M. R., Salimi M.// ISIJ International, Vol. 55 (2015), No. 3, pp. 637–646