Предложена технология комплексной переработки кислых рудничных вод медноколчеданных месторождений, которая предполагает селективное извлечение ценных металлов в виде кондиционного сырья: меди — методом цементации, железа — методом кислотно-основного осаждения и марганца — путем сочетания двух электрохимических методов — электрокоагуляции и электрофлотации.

Ключевые слова: комплексная технология, активный хлор, электроокисление, электрокоагуляция, электрофлотация, цементация, кислотно-основное осаждение.

Горнодобывающие и обогатительные предприятия, совместно с занимаемой ими территорией образуют техногенные гидроминеральные отходы, которые оказывают загрязняющее воздействие на окружающую среду вообще и геоэкосистему регионов в особенности. Проведенные аналитические исследования техногенных вод ГОКов медноколчеданного комплекса Уральского региона показали что, образующиеся рудничные воды отличаются высокой концентрацией ионов тяжелых и цветных металлов. При этом содержание металлов в попутных рудничных водах зачастую близки к их содержаниям в традиционном гидроминеральном сырье — минерализованных водах и рассолах, что свидетельствует о потенциальной возможности использования их в качестве дополнительного источника получения металлов [2]. Наряду с этим техногенные стоки ГОКов являются одними из основных источников поступления токсичных металлов в поверхностные и подземные водоемы. По данным ученых Башкирского государственного университета приоритетными загрязнителями являются: медь, железо и марганец [1,6]. Анализ сточных вод горнодобывающих предприятий Южного Урала (таблица 1) показал, что концентрации данных металлов варьируются в широких пределах, что естественным образом негативно сказалось на качестве воды прилегающих поверхностных водоемов. Например, превышение норм ПДКрх по данным металлам в реке Карагайлы (г. Сибай) составило: меди — в 116 раз, марганца — в 485 раз, железа — в 60 раз [6]. Кроме того отмечено, что качество воды в реке Таналык не отвечало нормативным требованиям уже до сброса сточных вод ныне действующих предприятий. Очевидно, это связано с тем, что помимо сброса стоков в поверхностные водоемы происходит так же их загрязнение за счет подземной миграции ионов тяжелых и цветных металлов вследствие фильтрации кислых подотвальных вод.

Таблица 1

Основные среднегодовые показатели химического состава кислых подотвальных вод ГОКов Уральского региона за 2010–2011 г.г.

|

Техногенные воды ГОКов |

Химический состав, мг/дм3 |

||||||

|

рН |

Eh |

Сu2+ |

Мn2+ |

Fеобщ. |

Cl– |

SO42- |

|

|

Сибайский филиал Учалинского ГОКа |

2,66 |

+375 |

238,5 |

235,2 |

216,4 |

105,2 |

2023,0 |

|

Бурибаевский ГОК |

2,87 |

+406 |

284,3 |

197,3 |

507,6 |

689,3 |

1837,1 |

|

Учалинский ГОК |

2,94 |

+425 |

170,1 |

184,5 |

474,3 |

215,9 |

1968,4 |

Существующие на сегодняшней день технологии переработки техногенных гидроминеральных образований ГОКов медноколчеданных месторождений не предусматривают извлечение меди, железа и марганца в виде кондиционного сырья. Поэтому разработка экологически безопасной эффективной технологии, позволяющей селективно извлечь медь, железо и марганец из техногенных вод в виде товарных продуктов, с одновременным снижением их концентраций в стоке до норм ПДК, является одной из актуальных задач. Внедрение данной технологии на ГОКах позволит с одной стороны более эффективно использовать природные минеральные ресурсы, а c другой стороны − существенно снизить экологическую нагрузку в регионе.

Для извлечения ионов Mn (II) из водных растворов на практике применяются методы окислительного осаждения с последующим отделением образующейся дисперсной фазы от дисперсионной среды методами фильтрации или флотации [4]. Наиболее перспективными в технологии водоочистки являются электрохимические методы, которые характеризуются максимальными показателями извлечения металлов из технических растворов [2, 5]. Они позволяют корректировать физико-химические свойства перерабатываемой рудничной воды, концентрировать и извлекать из нее ценные компоненты, значительно упрощают технологические схемы и, кроме того, являются экологически чистыми, исключающими «вторичное» загрязнение воды анионными и катионными остатками, характерными для реагентных методов.

Учитывая анионный состава техногенных вод ГОКов медноколчеданных месторождений (СCl- до 690 мг/дм3), в работе для селективного извлечения марганца рассматривалась возможность применения двух электрохимических методов — электроокисление (с последующей электрокоагуляцией) и электрофлотационного [2, 5]. Первоначально протекает процесс окисления ионовMn2+ до нерастворимых форм Mn3+ иMn4+ под действием активных форм хлора, образующихся при электрообработке хлоридсодержащих технических растворов, затем процесс электрокоагуляционного осаждения гидроксидных соединений марганца в виде дисперсной фазы MnO(OH) и MnO(OH)2, ина последней стадиипроцесс электрофлотационного извлечения образующейся дисперсной фазы марганца. В обоих процессах применяются нерастворимые аноды.

Выбор электрофлотационного метода обусловлен отличительными особенностями извлекаемых катионов марганца, а именно: хрупкостью коллоидных хлопьев марганца, способностью к передиспергированию при интенсивном перемешивании суспензии, необходимостью проведения флотации при низкой скорости газового потока. С этой точки зрения электрофлотационный процесс, отличающийся высокой степенью дисперсности выделяющихся пузырьков, отсутствием в аппаратах движущихся частей, а так же возможностью плавного регулирования скорости изменения степени насыщения пульпы газовыми пузырьками, имеет явные преимущества по сравнению с другими флотационными методами извлечения металлсодержащих осадков. Кроме того, сочетание комбинации процессов осаждение-флотация позволяет достигать высоких показателей извлечения марганца из растворов в виде кондиционного сырья [5].

Исследования по извлечению марганца из растворов в виде дисперсной фазы проводили на двухкамерном электрофлотационном аппарате при значениях рН 2,7–3,0 с исходным содержанием хлорид-ионов в растворе не менее 600 мг/дм3 [3]. Полученные результаты показали, что максимальные показатели извлечения ионов Mn2+ из водных растворов в виде дисперсной фазы достигаются при следующих параметрах работы электрофлотатора: камера электрокоагуляции: диапазон рН 4,5–7,5, время электрообработки раствора 1 минута, плотности тока на анодах (в зависимости от исходной концентрации марганца в растворе) от 200 до 300 А/м2; камера электрофлотации: диапазон рН 5,5 − 7,5; времени флотации − 10 минут; плотности тока на катодах (в зависимости от исходной концентрации марганца в растворе) 60 − 80 А/м2.

Для извлечения ионов меди в работе использовали метод цементации, который, ввиду существенной разницы в значениях стандартных электродных потенциалов марганца и меди (φ0Мn = − 1,18В, φ0Сu = + 0,34В) позволяет, не изменяя концентрации ионов Mn2+ в водных системах, селективно извлечь медь в виде кондиционного сырья. Для процесса цементации в качестве цементаторов испытывалось железо, т. к. в железе слой оксидов является рыхлым, со множеством пор, поэтому, хотя железо не является самым активным восстановителем среди испытанных металлов, скорость цементации на нем достаточно высока. Полученные результаты экспериментальных исследований процесса цементации показали, что максимальные показатели извлечения ионов меди из кислых подотвальных ГОКа медноколчеданных месторождений наблюдаются при: рН от 2 до 3, продолжительности обработки в течение 15 минут, соотношении ионов меди и железа (осадителя) 1: 2.

Извлечение ионов железа осуществляли методом кислотно-основного осаждения, так как при доведении рН системы до 4,0, железо практически полностью осаждается в виде Fе(ОН)3.

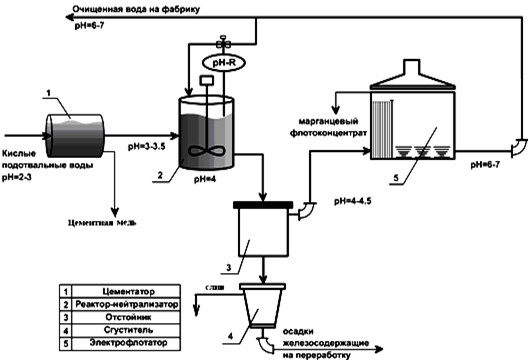

Разработанная технологическая схема комплексной селективной переработки техногенных вод медноколчеданного комплекса представлена на рисунке 1.

Рис. 1. Схема цепи аппаратов технологии селективной переработки гидротехногенных георесурсов медноколчеданного комплекса

Согласно представленной технологической схеме, на первой стадии процесса кислые подотвальные воды (рН 2 ÷ 3) подаются в цементатор (поз.1), заполненный железной стружкой, где происходит процесс стадиального извлечения ионов меди. Далее сточные воды поступают в реактор-нейтрализатор (поз. 2), где осуществляется процесс кислотно-основного осаждения ионов железа в виде дисперсной фазы Fe(ОН)3, с предварительным окислением ионов Fe2+ до ионов Fe3+. Процессы окисления и последующее осаждение железа в виде гидрокcида осуществляются путем дозированного введения очищенной оборотной воды (рН = 6 ÷ 7), обогащенной растворенным кислородом (СО2 до 15 мг/дм3), образующимся при электрообработке водной системы в электрофлотаторе (поз. 5). После процесса нейтрализации, образованная дисперсная система железа поступает в отстойник (поз. 3) для отделения гидрокcида Fe(ОН)3 из водного раствора и далее в сгуститель (поз. 4) для накопления и уплотнения железосодержащего осадка, который затем направляется на дальнейшую переработку. Осветленный раствор (рН 4,0 ÷ 4,3) из верхней части отстойника (поз. 3) поступает на стадию электрофлотации, где протекает процесс извлечения марганца путем переведения ионов Mn2+ под действием окислителя — «активного хлора», в нерастворимые формы Mn3+ и Mn4+и последующего отделения скоагулированного осадка MnO(OH) и MnO(OH)2 электрофлотационным способом.

Разработанная комплексная технология была успешно апробирована в промышленных условиях. Полученные результаты представлены в таблице 2.

Таблица 2

Результаты переработки кислых подотвальных вод Бурибаевского ГОКа

|

Компонент |

Cu2+ |

Feобщ. |

Mn2+ |

|

Исходная концентрация, мг/дм3 |

284,1 |

487,6 |

197,3 |

|

Остаточная концентрация, мг/дм3 |

0,06 |

1,16 |

0,01 |

|

Содержание металла в продукте, β % |

66,5 |

62,4 |

50,1 |

Согласно приведенным данным (табл.2), полученные продукты, являются кондиционным сырьем для металлургической промышленности.

Анализ данных полученных в результате применения комбинированной технологии (цементация — кислотно-основное осаждение − окислительное осаждение − электрофлотация) на реальных кислых подотвальных водах позволил сделать следующие выводы:

- предлагаемая комплексная технология поэтапного выделения ионов меди, железа и марганца достаточно проста, эффективна, не требует сложного аппаратурного оформления и может использоваться как самостоятельно, так и в системе существующих очистных сооружений;

- данная технология может быть использована для организации замкнутого цикла водоснабжения на ГОКах медноколчеданного комплекса.

- внедрение данной технологии на ГОКах позволит с одной стороны более полно использовать природные минеральные ресурсы, а c другой стороны − существенно снизить экологическую нагрузку в регионе.

Литература:

1. Абдрахманов Р. Ф., Ахметов Р. М. Влияние техногенеза на поверхностные и подземные воды Башкирского Зауралья и их охрана от загрязнения и истощения // Геологический сборник. 2006 № 6 Информационные материалы. С. 266–269.

2. Мишурина О. А., Медяник Н. Л. Комплексные исследования и технологические решения по извлечению марганца из гидротехногенных ресурсов ГОКов Южного Урала // Горный информационно-аналитический бюллетень (научно-технический журнал) = Mining informational and analytical bulletin (scientific and technical journal). 2009. № 8. С. 198–203.

3. Мишурина О. А., Медяник Н. Л. Аппарат для электрохимической очистки водных растворов. Патент РФ № 97123 БИМП. — 2010 год № 24. — С. 972–973

4. Мишурина О. А., Чупрова Л. В., Муллина Э. Р. Особенности химических способов извлечения марганца из технических растворов // Молодой учёный, 2013, № 3 С. 84–86.

5. Мишурина О. А., Муллина Э. Р. Химические закономерности процесса селективного извлечения марганца из техногенных вод // Вестник Магнитогорского государственного технического университета им. Г. И. Носова. 2012. № 3. С. 58–62.

6. Мустафин А. Г., Ковтуненко С. В., Пестриков С. В., Сабитова З. Ш. Исследование экологического состояния реки Таналык республики Башкортостан // Вестник Башкирского университета, 2007, Т. 12. № 4. С. 43–44.