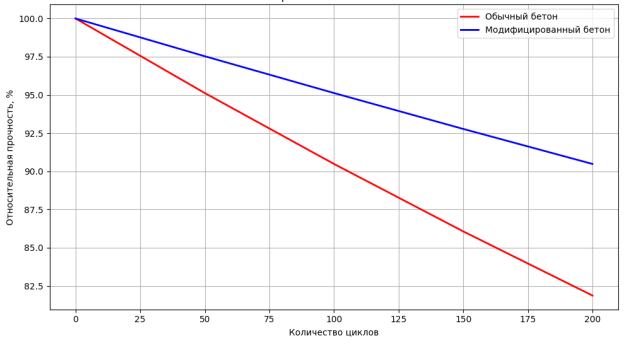

Промышленные этажерки, эксплуатируемые в условиях циклического замораживания-оттаивания, требуют особого подхода к проектированию и усилению конструкций. Накопленный опыт эксплуатации и результаты исследований позволяют сформулировать комплекс рекомендаций, обеспечивающих долговечность и надежность этих сооружений. Актуальность данной проблемы особенно высока для регионов с суровым климатом, где количество циклов замораживания-оттаивания может достигать 150–200 за год.

При проектировании новых промышленных этажерок первостепенное значение имеет выбор материалов. Бетон должен иметь марку по морозостойкости не ниже F200, что обеспечивается правильным подбором состава бетонной смеси. Исследования показывают, что оптимальным является использование портландцемента марки М400-М500 с добавлением доменного шлака (20–30 %) или золы-уноса (15–25 %), что повышает плотность цементного камня и его стойкость к циклическим воздействиям. Водоцементное отношение не должно превышать 0,45, что способствует формированию оптимальной структуры пор [5, c. 41–45].

Рис. 1. Изменение прочности бетона при циклическом замораживании-оттаивании

Таблица 1

Рекомендуемые характеристики бетона для промышленных этажерок в условиях циклического замораживания-оттаивания

|

Характеристика |

Рекомендуемое значение |

|

Класс бетона по прочности |

В30 и выше |

|

Марка по морозостойкости |

F200-F300 |

|

Водоцементное отношение |

Не более 0,45 |

|

Содержание воздуха |

4–6 % |

|

Минимальный расход цемента |

350 кг/м³ |

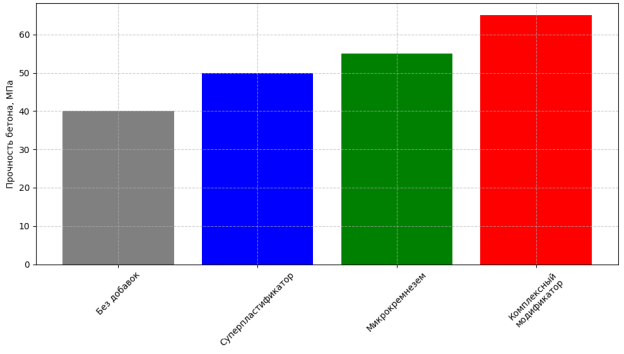

Современные технологии позволяют значительно улучшить характеристики бетона за счет применения комплексных модификаторов. Например, использование суперпластификаторов на основе поликарбоксилатов в сочетании с микрокремнеземом позволяет получить бетон с прочностью на сжатие более 60 МПа и морозостойкостью F600 [3, c. 122–125]. Такие показатели особенно важны для конструкций, подвергающихся интенсивным циклическим воздействиям.

Рис. 2. Влияние модификаторов на прочность бетона

Особое внимание следует уделять применению воздухововлекающих добавок, создающих систему замкнутых пор размером 50–300 мкм. Оптимальный объем вовлеченного воздуха составляет 4–6 % от объема бетона. Исследования показывают, что при таком содержании воздуха формируется система равномерно распределенных пор, обеспечивающих эффективную защиту от морозного разрушения [1, c. 78–82]. Важно контролировать не только общий объем вовлеченного воздуха, но и характер распределения пор по размерам.

Конструктивные решения должны предусматривать комплексную защиту элементов этажерки от увлажнения. Современные системы гидроизоляции включают применение бентонитовых матов для защиты фундаментов, инъекционных составов для герметизации швов и трещин, полимерных мембран для защиты горизонтальных поверхностей. Особое внимание уделяется устройству деформационных швов, которые должны быть защищены эластичными герметиками с высокой морозостойкостью.

Расчет конструкций требует учета деградации свойств материалов во времени. На основе экспериментальных данных установлено, что снижение прочности бетона после 100 циклов замораживания-оттаивания может достигать 15–20 %. При этом модуль упругости снижается на 10–15 %, что необходимо учитывать при определении деформаций конструкций. Рекомендуется вводить дополнительный коэффициент условий работы, значение которого определяется расчетным количеством циклов замораживания-оттаивания за период эксплуатации [8, c. 104–107].

Армирование конструкций проектируется с повышенным защитным слоем бетона. Для продольной рабочей арматуры рекомендуется принимать защитный слой 35–40 мм, для поперечной — не менее 25 мм. При этом бетон защитного слоя должен иметь повышенную плотность, что достигается применением специальных добавок и тщательным уплотнением бетонной смеси. Целесообразно применение арматуры с антикоррозионным покрытием в особо ответственных конструкциях [6, c. 65–68].

Усиление существующих конструкций требует комплексного подхода. Современные технологии предлагают широкий спектр решений, включая:

— торкретирование поверхности высокопрочными фиброармированными составами;

— устройство композитных обойм с использованием углеволокна или стеклоткани;

— инъектирование трещин полимерными составами с компенсированной усадкой;

— установку дополнительной внешней арматуры с защитой от коррозии.

Особую эффективность показывает применение композитных материалов. Углепластиковые ленты и холсты позволяют значительно повысить несущую способность конструкций без существенного увеличения их веса. При этом важно обеспечить надежную анкеровку композитных материалов и их защиту от внешних воздействий. Опыт применения таких систем усиления показывает их высокую эффективность и долговечность.

Мониторинг технического состояния усиленных конструкций должен включать регулярные инструментальные обследования. Современные методы неразрушающего контроля позволяют оценивать:

— прочность бетона ультразвуковым методом;

— наличие скрытых дефектов с помощью тепловизионной съемки;

— развитие трещин с использованием оптических измерительных систем;

— напряженное состояние конструкций методом акустической эмиссии [4, c. 98–102].

Экономическая эффективность предлагаемых решений подтверждается практикой. Анализ затрат показывает, что своевременное усиление конструкций с применением современных материалов обходится в 3–4 раза дешевле, чем их полная замена. При этом срок службы усиленных конструкций увеличивается на 15–20 лет при правильной эксплуатации [2, c. 37–40].

Примером успешной реализации предложенных подходов может служить реконструкция промышленной этажерки химического производства в Северном регионе России. Применение комплекса мер по усилению конструкций, включая использование углепластиковых лент и специальных защитных покрытий, позволило продлить срок эксплуатации сооружения на 25 лет при затратах, составивших около 30 % от стоимости нового строительства [7, c. 122–124].

Для обеспечения эффективности усиления необходимо строгое соблюдение технологии производства работ. Особое внимание следует уделять подготовке поверхности, соблюдению температурно-влажностного режима при нанесении материалов, контролю качества на всех этапах выполнения работ. Важно также обеспечить защиту усиленных конструкций в процессе дальнейшей эксплуатации.

В заключение следует отметить, что эффективное решение задачи обеспечения долговечности промышленных этажерок требует комплексного подхода, учитывающего как технические, так и экономические аспекты. Применение современных материалов и технологий в сочетании с регулярным мониторингом позволяет значительно продлить срок службы сооружений и обеспечить их безопасную эксплуатацию в сложных климатических условиях.

Практическая реализация предложенных рекомендаций показывает их высокую эффективность и экономическую целесообразность. При этом важно понимать, что каждый объект требует индивидуального подхода с учетом его особенностей и условий эксплуатации. Только такой подход может обеспечить оптимальное решение задачи повышения долговечности промышленных этажерок в условиях циклического замораживания-оттаивания.

Литература:

- Баженов Ю. М. Технология бетона. — М.: Изд-во АСВ, 2019. — 500 с.

- Батраков В. Г. Модифицированные бетоны. Теория и практика. — М.: Стройиздат, 2018. — 768 с.

- Болотин В. В. Прогнозирование ресурса машин и конструкций. — М.: Машиностроение, 2017. — 312 с.

- Горчаков Г. И., Капкин М. М., Скрамтаев Б. Г. Повышение морозостойкости бетона в конструкциях промышленных и гидротехнических сооружений. — М.: Стройиздат, 2015. — 189 с.

- Иванов Ф. М. Защита железобетонных конструкций транспортных сооружений от коррозии. — М.: Транспорт, 2018. — 175 с.

- Комохов П. Г. Структурная механика и теория надежности бетона. — СПб.: СПбГАСУ, 2016. — 227 с.

- Москвин В. М., Иванов Ф. М., Алексеев С. Н., Гузеев Е. А. Коррозия бетона и железобетона, методы их защиты. — М.: Стройиздат, 2018. — 536 с.

- Ратинов В. Б., Розенберг Т. И. Добавки в бетон. — М.: Стройиздат, 2017. — 207 с.