В статье рассматривается комплексный подход к выбору технологий защиты от коррозии на сероводородсодержащих месторождениях. Представлен анализ основных факторов, влияющих на коррозионные процессы, и современных методов противокоррозионной защиты. Предложен алгоритм выбора оптимальной технологии защиты с учетом технических и экономических критериев. Разработаны практические рекомендации по применению различных методов защиты в зависимости от условий эксплуатации оборудования.

Ключевые слова: сероводородная коррозия, ингибиторная защита, коррозионностойкие материалы, комплексный подход, критерии выбора, противокоррозионная защита, нефтегазовое оборудование.

Проблема защиты нефтегазового оборудования от коррозии на сероводородсодержащих месторождениях является одной из наиболее актуальных задач в современной нефтегазовой отрасли. По данным исследований [7], ежегодные потери от коррозии в нефтегазовой промышленности составляют до 30 % от общего объема металлофонда, при этом прямые затраты на борьбу с коррозией достигают 15 % от общих эксплуатационных расходов. Особую опасность представляет коррозионное разрушение оборудования в присутствии сероводорода, которое может привести не только к значительным экономическим потерям, но и к серьезным экологическим последствиям [8].

Современные требования к материалам и методам защиты от коррозии, регламентируемые ГОСТ Р 53678–2009 [2], определяют необходимость комплексного подхода к решению данной проблемы. При этом выбор оптимальной технологии защиты должен учитывать, как специфику условий эксплуатации оборудования, так и экономическую эффективность применяемых методов.

Целью исследования является разработка комплексного подхода к выбору технологии борьбы с коррозией на сероводородсодержащих месторождениях, обеспечивающего максимальную эффективность противокоррозионной защиты при минимальных затратах.

Для достижения поставленной цели необходимо решить следующие задачи:

- Провести анализ коррозионных процессов и факторов, влияющих на их интенсивность в условиях сероводородсодержащих месторождений.

- Исследовать современные методы защиты от коррозии и оценить их эффективность.

- Разработать критерии выбора оптимальной технологии защиты с учетом технических и экономических показателей.

- Предложить алгоритм принятия решений при выборе методов противокоррозионной защиты.

Проблема коррозионного разрушения оборудования на сероводородсодержащих месторождениях имеет комплексный характер, что обусловлено многофакторностью процессов коррозии и их взаимным влиянием. Исследования показывают, что в присутствии сероводорода существенно изменяется не только скорость коррозии, но и сам механизм разрушения металла [3, с. 46]. Это связано с тем, что сероводород, растворяясь в водной фазе, создает кислую среду и одновременно является источником атомарного водорода, который, проникая в металл, вызывает его охрупчивание.

Особую роль в развитии коррозионных процессов играет совместное присутствие сероводорода и углекислого газа. По данным исследований [9, с. 57], при одновременном воздействии H 2 S и CO 2 скорость коррозии может возрастать в 2–3 раза по сравнению с их раздельным влиянием. Это объясняется синергетическим эффектом, при котором углекислый газ усиливает локальную коррозию, а сероводород способствует наводороживанию металла.

Существенный вклад в развитие коррозионных процессов вносит микробиологический фактор. Как показано в работе [4, с. 113], сульфатвосстанавливающие бактерии не только продуцируют дополнительный сероводород, но и создают на поверхности металла условия для развития питтинговой коррозии. В результате их жизнедеятельности образуются локальные анодные участки, где скорость коррозии может превышать среднюю в десятки раз.

В таблице 1 представлены основные факторы, влияющие на интенсивность коррозионных процессов в сероводородсодержащих средах.

Таблица 1

Факторы, определяющие интенсивность коррозии на сероводородсодержащих месторождениях

|

Фактор |

Механизм влияния |

Степень воздействия |

|

Концентрация H2S |

Прямое химическое воздействие, наводороживание |

Высокая |

|

Содержание CO2 |

Снижение pH, усиление локальной коррозии |

Средняя |

|

Микробиологическая активность |

Образование агрессивных метаболитов |

Высокая |

|

Температура |

Ускорение химических реакций |

Средняя |

|

Давление |

Повышение растворимости газов |

Низкая |

Анализ данных таблицы 1 показывает, что наибольшее влияние на коррозионные процессы оказывают концентрация сероводорода и микробиологическая активность среды.

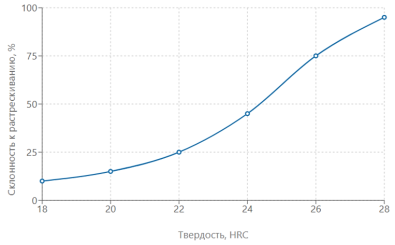

Важным аспектом является влияние механических свойств металла на его коррозионную стойкость. Исследования [14, с. 195] показывают, что повышенная твердость стали, хотя и обеспечивает лучшие механические характеристики, может способствовать развитию сульфидного растрескивания под напряжением. На рисунке 1 представлена зависимость склонности к растрескиванию от твердости металла.

Рис. 1. Влияние твердости стали на склонность к сульфидному растрескиванию под напряжением

Анализ представленной на рисунке 1 зависимости свидетельствует о том, что при твердости стали выше 22–24 HRC резко возрастает вероятность сульфидного растрескивания под напряжением. Это необходимо учитывать при выборе материалов для изготовления оборудования, работающего в сероводородсодержащих средах.

Комплексное рассмотрение всех факторов, влияющих на коррозионные процессы, позволяет более обоснованно подходить к выбору методов защиты оборудования. При этом необходимо учитывать не только отдельные механизмы коррозии, но и их взаимное влияние, что особенно важно при разработке эффективных мер противокоррозионной защиты.

В настоящее время для защиты нефтегазового оборудования от коррозии в сероводородсодержащих средах применяется широкий спектр методов, каждый из которых имеет свои преимущества и ограничения. При этом эффективность противокоррозионной защиты во многом определяется правильностью выбора метода или их комбинации с учетом конкретных условий эксплуатации [12, с. 85].

Ингибиторная защита остается одним из наиболее гибких и экономически целесообразных методов. Современные ингибиторы коррозии представляют собой сложные композиции, способные одновременно воздействовать на несколько механизмов коррозионного разрушения. Исследования показывают, что правильно подобранные ингибиторы способны снизить скорость коррозии в 10–20 раз [12, с. 87]. Однако их эффективность существенно зависит от условий применения, что требует тщательного подхода к выбору конкретных реагентов.

Методы контроля коррозии играют ключевую роль в обеспечении эффективности противокоррозионной защиты. Современные системы мониторинга позволяют не только фиксировать скорость коррозии, но и прогнозировать развитие коррозионных процессов [6, с. 111]. В таблице 2 представлено сравнение основных методов защиты от коррозии по ряду ключевых параметров.

Таблица 2

Сравнительная характеристика методов защиты от коррозии

|

Метод защиты |

Эффективность защиты, % |

Срок службы |

Сложность внедрения |

Экономические затраты |

|

Ингибиторная защита |

85–95 |

1–2 года |

Средняя |

Средние |

|

Защитные покрытия |

90–98 |

3–5 лет |

Высокая |

Высокие |

|

Электрохимическая защита |

80–90 |

5–10 лет |

Высокая |

Высокие |

|

Коррозионностойкие материалы |

95–99 |

>10 лет |

Низкая |

Очень высокие |

Анализ данных таблицы 2 показывает, что каждый метод имеет свою область оптимального применения. При этом важно отметить, что согласно требованиям ANSI/NACE TM0177–2016 [1], все применяемые методы защиты должны проходить обязательную процедуру испытаний для подтверждения их эффективности в конкретных условиях.

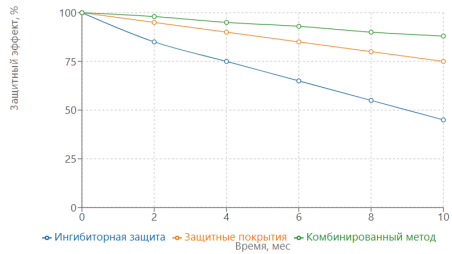

На рисунке 2 представлена динамика изменения скорости коррозии при применении различных методов защиты.

Рис. 2. Изменение скорости коррозии во времени при различных методах защиты

Анализ представленных на рисунке 2 данных свидетельствует о том, что наиболее стабильную защиту обеспечивают комбинированные методы. Это подтверждается и требованиями СТО Газпром [13], где указывается на необходимость комплексного подхода к противокоррозионной защите.

Особое внимание следует уделять требованиям безопасности при реализации методов защиты от коррозии. Согласно Приказу Ростехнадзора [10], все работы по противокоррозионной защите должны проводиться с соблюдением строгих мер безопасности, особенно в условиях присутствия сероводорода.

Комплексный анализ современных методов защиты показывает, что наиболее эффективным является сочетание различных методов с учетом их взаимного дополнения и усиления защитного действия. При этом выбор конкретной комбинации методов должен основываться на тщательном анализе условий эксплуатации и технико-экономическом обосновании.

Выбор оптимальной технологии противокоррозионной защиты представляет собой сложную многокритериальную задачу, решение которой требует учета множества факторов. При этом важно понимать, что универсального решения не существует — каждый случай требует индивидуального подхода с учетом специфики конкретного объекта и условий его эксплуатации [7, с. 78].

Современный подход к выбору методов защиты основывается на оценке рисков коррозионного разрушения. При этом учитываются не только технические аспекты, но и экономические последствия возможных отказов оборудования. Исследования показывают, что затраты на ликвидацию последствий коррозионных разрушений могут в 5–10 раз превышать стоимость превентивных мер защиты [8, с. 91].

Существенное влияние на выбор технологии защиты оказывает наличие биокоррозии. Как отмечается в работе [5, с. 161], в условиях активной жизнедеятельности сульфатвосстанавливающих бактерий традиционные методы защиты могут оказаться малоэффективными. В таких случаях необходимо предусматривать комплексные решения, включающие применение бактерицидов.

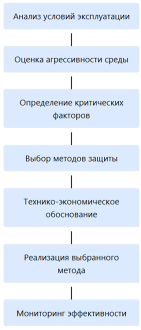

На рисунке 3 представлен алгоритм выбора оптимальной технологии защиты, учитывающий основные критерии оценки.

Рис. 3. Алгоритм выбора технологии противокоррозионной защиты

Представленный на рисунке 3 алгоритм позволяет систематизировать процесс принятия решений при выборе методов защиты. При этом особое внимание уделяется анализу условий эксплуатации оборудования, что полностью соответствует требованиям РД 39–132–94 [11].

Важным аспектом является экономическая оценка эффективности выбранной технологии защиты. Согласно исследованиям [8, с. 93], при выборе метода защиты необходимо учитывать не только прямые затраты на его реализацию, но и косвенные эффекты, такие как увеличение межремонтного периода, снижение эксплуатационных расходов, уменьшение рисков аварийных ситуаций.

Комплексный анализ различных критериев позволяет выделить следующие ключевые факторы, определяющие выбор технологии защиты:

— агрессивность среды и наличие специфических факторов коррозии [7, с. 80];

— требуемая длительность защитного действия [8, с. 94];

— технологические возможности реализации метода защиты;

— экономическая целесообразность применения выбранного метода.

При этом необходимо учитывать, что в процессе эксплуатации условия могут меняться, что требует периодической переоценки эффективности выбранной технологии защиты. Как показывает практика [8, с. 95], своевременная корректировка методов защиты позволяет существенно повысить их эффективность и продлить срок службы оборудования.

Следует отметить особую роль мониторинга эффективности противокоррозионной защиты. Регулярный контроль позволяет не только оценивать текущее состояние оборудования, но и прогнозировать развитие коррозионных процессов, что дает возможность своевременно принимать необходимые меры по корректировке методов защиты [7, с. 81].

В результате проведенного исследования можно сделать следующие основные выводы:

Проблема защиты оборудования от коррозии на сероводородсодержащих месторождениях требует комплексного подхода, учитывающего множество взаимосвязанных факторов. Как показано в работе [8, с. 87], эффективность противокоррозионной защиты может быть существенно повышена за счет правильного выбора технологии с учетом конкретных условий эксплуатации.

Установлено, что наиболее эффективными являются комбинированные методы защиты, сочетающие применение ингибиторов коррозии с другими технологическими решениями. При этом, согласно исследованиям [6, с. 115], правильно подобранная комбинация методов позволяет снизить скорость коррозии в 15–20 раз и существенно продлить срок службы оборудования.

Разработанный алгоритм выбора технологии защиты [7, с. 80] позволяет принимать обоснованные решения с учетом как технических, так и экономических критериев. Важным аспектом является необходимость регулярного мониторинга эффективности выбранных методов защиты и их своевременной корректировки при изменении условий эксплуатации.

Практическая значимость исследования заключается в возможности использования предложенного подхода для оптимизации затрат на противокоррозионную защиту при обеспечении требуемого уровня надежности оборудования. По данным [8, с. 89], применение комплексного подхода позволяет сократить эксплуатационные затраты на 20–30 % при одновременном повышении эффективности противокоррозионной защиты.

Перспективным направлением дальнейших исследований является разработка автоматизированных систем мониторинга и управления противокоррозионной защитой, позволяющих оперативно реагировать на изменение условий эксплуатации оборудования.

Литература:

- ANSI/NACE TM0177–2016. Стандартный метод испытаний. Лабораторные испытания металлов на устойчивость к сульфидному растрескиванию под напряжением и коррозионному растрескиванию под напряжением в среде H2S.

- ГОСТ Р 53678–2009 (ИСО 15156–2:2003). Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. — М: СТАНДАРТИНФОРМ, 2019. — 9 с.

- Гафаров, Н. А. Ингибиторы коррозии. Диагностика и защита от коррозии под напряжением нефтегазопромыслового оборудования / Н. А. Гафаров, В. М. Кушнаренко, Д. Е. Бугай, А. А. Гончаров, Ю. А. Чирков. — М.: Химия, 2002. — 367 с.

- Каменщиков, Ф. А. Борьба с сульфатвосстанавливающими бактериями на нефтяных месторождениях: монография / Ф. А. Каменщиков, Н. Л. Черных. — М.: Ижевск: НИЦ «Регулярная и хаотичная динамика», 2007. — 412 с.

- Кушнаренко, В. М. Биокоррозия стальных конструкций / В. М. Кушнаренко, Ю. А. Чирков, В. С. Репях, В. Г. Ставишенко // Вестник ОГУ. — 2012. — № 6. — С. 160–164.

- Мамбетов, Р. Ф. Контроль коррозии как метод повышения безопасности трубопроводов, транспортирующих сероводородсодержащие нефтегазовые среды / Р. Ф. Мамбетов, В. М. Кушнаренко, Н. А. Конькова, И. В. Ефремов // Нефтегазовое дело. — 2020. — № 3. — С. 109–129.

- Мамбетов, Р. Ф. Оценка и приоритезация рисков промысловых трубопроводов, транспортирующих сероводородсодержащие нефтегазовые среды / Р. Ф. Мамбетов, В. М. Кушнаренко, Ф. Ш. Хафизов, И. Ф. Хафизов // Нефтегазовое дело. — 2022. — № 6. — С. 76–91.

- Мамбетов, Р. Ф. Совершенствование способа пожарной безопасности трубопроводного транспорта сероводородсодержащих нефтегазовых сред / Р. Ф. Мамбетов, Ф. Ш. Хафизов, В. М. Кушнаренко, И. Ф. Хафизов, Л. В. Сорокина // Нефтегазовое дело. — 2023. — № 1. — С. 84–106.

- Маркин, А. Н. СО2-коррозия нефтепромыслового оборудования / А. Н. Маркин, Р. Э. Низамов. — М.: ОАО «ВНИИОЭНГ», 2003. — 188 с.

- Приказ Ростехнадзора от 15.12.2020 N 534 «Об утверждении Федеральных норм и правил в области промышленной безопасности» «Правила безопасности в нефтяной и газовой промышленности».

- РД 39–132–94. Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов. — М.: НПО ОБТ, 1994. — 22 с.

- Рахманкулов, Д. Е. Ингибиторы коррозии. Том 4. Теория и практика противокоррозионной защиты нефтепромыслового оборудования и трубопроводов / Д. Л. Рахманкулов, Д. Е. Бугай, А. И. Габитов, А. А. Гоник, Р. Ж. Ахияров, А. А. Калимуллин. — М.: Химия, 2007. — 300 с.

- СТО Газпром 9.0–001–2009. Защита от коррозии. Основные положения. — М.: ОАО «Газпром», 2009. — 4 с.

- Узяков, Р. Н. Влияние твердости на сероводородное растрескивание сталей / Р. Н. Узяков, В. М. Кушнаренко, В. С. Репях, Ю. А. Чирков // Вестник ОГУ. — 2014. — № 10. — С. 194–198.