Статья рассматривает основные проблемы, связанные с авариями бурового оборудования на месторождениях, особенно в контексте забойных двигателей (ВЗД). Описание процесса диагностики и технического обслуживания двигателей подтверждает важность регулярного учета работы и проведения профилактического ремонта для предотвращения аварий.

Ключевые слова: забойные двигатели, отказ, люфт, оборудование, бурение.

На месторождениях Западной Сибири наблюдается значительное количество аварий, связанных с забойными двигателями бурового оборудования. Под термином «преждевременный выход из строя» или «отказ изделия» понимается ситуация, когда оборудование не достигает установленного в договоре или другом документе ресурса до проведения запланированного технического обслуживания (ТО). Этот ресурс, также известный как межремонтный период или моторесурс, определяется производителем для каждого типа и размера двигателя индивидуально.

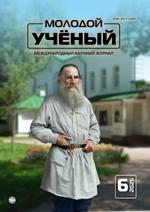

Выход из строя винтовых забойных двигателей может быть вызван множеством факторов. Однако их выявление не представляет особых сложностей, если ведется регулярный учет работы оборудования и осуществляется своевременное техническое обслуживание двигателей. Особое внимание уделяется осевому люфту, поскольку именно он играет ключевую роль в надежной фиксации вала двигателя (ротора в статоре), а также в сохранности шарикоподшипников. Осевой люфт непосредственно влияет на эффективность бурения (рис.1) [1].

Рис. 1. Пример появления осевого люфта

Перед запуском винтового забойного двигателя на буровой установке необходимо провести его проверку, включая тестирование на устье скважины. Важно отметить, что успешность запуска зависит от нескольких факторов, таких как состояние двигателя, условия его хранения на объекте, качество промывочной жидкости и температурные колебания. После того как двигатель запустится, он должен функционировать стабильно при давлении, которое не превышает максимальное значение, указанное в паспорте устройства, с учетом возможных перепадов давления в элементах КНБК. В ходе тестирования фиксируются такие параметры, как производительность буровых насосов, рабочее давление при запуске и давление на рабочем расходе промывочной жидкости [2].

Что касается неисправностей ВЗД в процессе бурения, то среди них можно выделить несколько основных факторов. Одним из них является загрязнение устройства посторонними частицами из бурового раствора, что приводит к шламованию (рис. 2). Также следует учитывать, что несоответствие реологических характеристик бурового раствора может создать трудности в поддержании шлама во взвешенном состоянии. Еще одной возможной причиной поломки является неисправность в системе очистки бурового раствора, что может спровоцировать поступление шлама обратно в скважину. Эти проблемы способны привести к поломке буровых насосов, замедлению механической скорости бурения или даже прихвату бурового инструмента в скважине.

Рис. 2. Процесс шламования

Для устранения неисправностей, возникающих на буровых установках в связи с винтовыми забойными двигателями, применяется несколько методов, которые помогают восстановить нормальную работу оборудования. Когда фильтр двигателя зашламован, его необходимо отвернуть, извлечь, тщательно очистить и проверить полость ВЗД под фильтром. Этот процесс позволяет удалить загрязнения и вернуть двигатель в рабочее состояние. Если фильтр сильно забит, его можно выбить или выкрутить для дальнейшей очистки и проверки состояния устройства. После очистки фильтра важно провести прочистку всех доступных узлов и полостей ВЗД, особенно обратить внимание на роторно-статорную секцию [3].

Если при осмотре устройства выясняется, что большинство узлов двигателя сильно зашламованы, а роторно-статорная секция плотно загрязнена, рекомендуется произвести замену ВЗД. Также необходимо помнить, что при работе с ВЗД важно соблюдать предосторожности, чтобы избежать повреждений и обеспечить безопасность персонала.

Одной из частых проблем, возникающих в процессе эксплуатации ВЗД, являются задирания в рабочей секции. Эти проблемы часто связаны с несоответствием характеристик бурового раствора требованиям, указанным производителем для данного оборудования. Задиры могут появляться на резиновой обкладке статора и ротора, а также приводить к разрушению эластомера, что значительно снижает эффективность работы ВЗД.

На возникновение подобных неисправностей могут влиять несколько факторов. Одним из них является высокое содержание твердых частиц в буровом растворе, что может вызвать износ резиновых частей ВЗД и привести к образованию задираний из-за трения. Также высокие температуры в скважине, которые превышают допустимые пределы для материалов, использующихся в ВЗД, могут разрушить эластомер и другие части устройства. Присутствие агрессивных химических веществ, таких как кислоты, нефтепродукты и другие химически активные вещества в буровом растворе, также может ускорить процесс разрушения материалов, что приводит к поломке или снижению эффективности работы ВЗД.

Попадание посторонних предметов в двигательную секцию бурового оборудования или повреждение эластомера может произойти по ряду причин, зачастую из-за небрежных действий персонала. Такие ситуации могут возникнуть, например, в процессе наращивания бурильной колонны, когда доступ к внутренней полости может способствовать попаданию посторонних предметов, особенно если внутреннее сечение колонны достаточно большое. Также подобные проблемы могут возникать во время бурения, если трубный фильтр в бурильных трубах размыт, что позволяет частицам проникать в буровой раствор и, соответственно, в двигательную секцию. Когда эластомер статора повреждается, резина может попасть в долото, что приведет к закупорке гидромониторных насадок.

Для устранения такой неисправности необходимо выполнить несколько последовательных шагов. Первым шагом будет подъем колонны бурильных труб для осмотра внутреннего пространства свечей. Далее следует провести тщательную ревизию гидромониторных насадок долота и проверить обратный или переливной клапан забойного двигателя на наличие посторонних предметов. Если в насадках и клапанах не обнаружено загрязнений, и они находятся в хорошем состоянии, необходимо выполнить опрессовку забойного двигателя на устье. Если при этом произойдет резкий рост давления, и остаточное давление не снизится, следует заменить забойный двигатель.

Что касается отказов статоров, то ситуация более сложная. Большинство случаев, когда происходит разрушение статора, связано с неплановым разрушением эластомера, что, в свою очередь, приводит к выходу забойного двигателя из строя. В ходе анализа состояния 176 забойных двигателей были выявлены характеры повреждений рабочей пары. Результаты исследования подтверждают, что повреждения рабочих пар в основном вызваны совокупностью факторов, таких как химические, температурные и механические воздействия, которые не соответствуют параметрам эксплуатации, указанным производителем, а не естественным износом материала [4].

Знание типов износа деталей позволяет точно определить причины неисправностей в забойных двигателях и оценить условия их эксплуатации. Эти данные также подчеркивают важность модернизации конструкции двигателей для улучшения их энергетических и эксплуатационных характеристик, что способствует повышению эффективности работы буровых установок и снижению риска поломок.

Литература:

- Бобров М. Г. Исследования поперечных колебаний винтового забойного двигателя: Автореф. дис…канд. техн. наук. М.: ООО «Сигма». 2000. С.9–11.

- Гнибидин В. Н., Ткаченко В. И. Повышение эффективности процесса бурения винтовыми забойными двигателями // Научные достижения и передовой опыт в бурении. 1991. № 10.

- Двойников М. В. Технология бурения нефтяных и газовых скважин модернизированными винтовыми забойными двигателями: Автореф. дис…д–ра техн. наук / ТюмНГУ. Тюмень. 2011. 40 с

- Самотой А. К. Предупреждение и ликвидация прихватов труб при бурении скважин. — М.: Недра, 1979. — 188 c