В настоящее время наиболее распространенным и востребованным оборудованием для бурения наклонно-направленных скважин являются винтовые забойные двигатели с регулятором угла наклона. Это оборудование обладает рядом значительных преимуществ: позволяет быстро устанавливать необходимый угол наклона на буровой установке, имеет меньшую длину по сравнению с турбобурами, а также дает возможность управлять работой двигателя по давлению в нагнетательной линии. Кроме того, винтовые двигатели совместимы с большинством современных типов долот, что делает их универсальными и эффективными для различных условий бурения.

Ключевые слова: винтовой забойный двигатель, бурение, скважина, турбобур, растворы, выбор.

Одним из важных направлений повышения эффективности строительства нефтяных и газовых скважин является оптимизация способов бурения, учитывающая горнотехнические условия и конструктивные особенности забойного оборудования. Использование винтовых забойных двигателей (ВЗД) позволяет достигать высоких технико-экономических результатов, как это демонстрирует отечественный и зарубежный опыт. Такие результаты могут быть обеспечены сочетанием разных режимов бурения, включая как неподвижную бурильную колонну, так и комбинированный метод с вращением труб. Однако теория рабочего процесса ВЗД для комбинированного способа бурения, а также сравнительный анализ характеристик забойных компоновок для этих двух методов, еще не исследованы в полной мере. Это существенно ограничивает возможности буровиков при определении режимных параметров и затрудняет проектирование двигателей для различных условий бурения [1].

Результаты качественного строительства скважины определяются её долговечностью и надежностью в процессе эксплуатации. Для достижения этих целей важно строгое соблюдение всех технологических мероприятий на каждом этапе строительства, направленных на повышение технико-экономических показателей бурения. Реализация таких мероприятий базируется на применении современного наземного и глубинного оборудования, а также на использовании накопленного технологического опыта в бурении. Как показал опыт буровых компаний, приоритетным методом остается вращательное бурение с применением современных винтовых забойных двигателей (ВЗД) в качестве привода породоразрушающего инструмента.

Преимущества ВЗД по сравнению с другими типами приводов долота очевидны. Одним из основных преимуществ являются увеличенные энергетические характеристики, которые позволяют бурить скважины различной глубины, с разнообразными типами профилей, а также изменяющимися свойствами промывочных жидкостей и параметрами бурения. Кроме того, ВЗД обеспечивают использование различных конструкций и типоразмеров породоразрушающих инструментов [2].

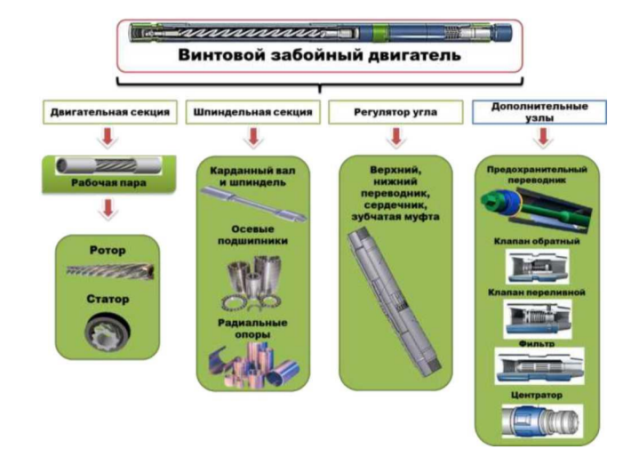

Однако конструктивные особенности ВЗД приводят к возникновению высоких поперечных и продольных вибраций корпуса. Эти вибрации негативно сказываются на долговечности и работоспособности как самого двигателя, так и на компоновке низа бурильной колонны (КНБК) в целом, а также на точности телеметрических систем. Конструкции ВЗД представлена на рис.1.

Рис. 1. Конструкции ВЗД

Основным узлом всех типов винтовых забойных двигателей является рабочая часть, состоящая из ротора и статора с эластомерной футеровкой. Эта футеровка, как правило, изготавливается из резиновой смеси ИРП–1226. Конструкция ротора остаётся неизменной более десяти лет и выполнена из легированной стали с износостойким и коррозионностойким покрытием. В зависимости от условий эксплуатации, поверхность ротора может быть снабжена дополнительным защитным покрытием (рис.2).

Принцип работы ротор-статор заключается в том, что зубья ротора и статора находятся в непрерывном контакте, образуя замкнутую рабочую камеру, длина которой определяется шагом статора. Грязь может попасть на долото только в случае, если ротор вращается внутри футеровки статора, перекатываясь по зубьям под воздействием неуравновешенных гидравлических сил. При этом геометрическая ось ротора вращается против часовой стрелки относительно оси статора (переносное движение), а сам ротор вращается по часовой стрелке (абсолютное движение).

Рис. 2. ВЗД с регулятором угла типа ДР

Для восприятия осевых и радиальных колебаний (нагрузок) шпиндельная секция комплектуется подшипниками, что способствует улучшению работы двигателя и повышению его долговечности.

Принцип работы винтового забойного двигателя с регулятором угла типа ДР (ДРУ) предлагаемой конструкции аналогичен общеизвестному, с несколькими улучшениями. Промывочная жидкость подается через колонну буровых труб в двигательную секцию. Крутящий момент, возникающий на роторе двигательной секции, передается с помощью шарнирного узла на вал шпинделя и далее на долото.

Одним из основных преимуществ данной конструкции является возможность изменения угла искривления непосредственно на буровой, что повышает гибкость работы устройства. Рабочими органами двигательной секции являются многозаходные винтовые ротор и статор. Статор изготавливается из стали и внутри него размещена обкладка из резины с левыми зубьями, что позволяет улучшить износостойкость и долговечность устройства. На внешней поверхности статора также присутствуют левые зубья. Зубья ротора и статора отличаются на единицу (у статора на один зуб меньше), при этом количество винтовых линий должно быть пропорционально числу зубьев [3].

В основе работы винтовых забойных двигателей лежит принцип, схожий с принципом работы «насоса Муано». Циркулирующая под давлением жидкость поступает в расширяющуюся полость, образующуюся между металлическим геликоидальным ротором скальчатого типа и винтовой геликоидальной полостью в корпусе статора, выполненного из эластомерного материала. В процессе работы создается давление, которое и приводит к вращению ротора и выполнению буровых операций.

Выбор типа забойного двигателя зависит от таких факторов, как типоразмер долот, режимные параметры и свойства бурового раствора. Диаметр забойного двигателя должен находиться в пределах 80–90 % от диаметра долота, а расход промывочной жидкости должен быть близким к номинальному расходу двигателя. Крутящий момент, который развивает забойный двигатель, должен быть достаточным для эффективного разрушения горной породы на забое скважины [4].Также забойный двигатель должен обеспечивать частоту вращения долота, соответствующую необходимым значениям для эффективного разрушения горных пород.

Таким образом, выбранный винтовой забойный двигатель должен соответствовать по мощности и крутящему моменту требованиям для заданного спецрежима бурения. Сводные данные по выбранным забойным двигателям приводятся в таблице 1.

Таблица 1

Техническая характеристика забойных двигателей

|

Показатель |

ТЗД |

ВЗД |

|

Время механического бурения забойным двигателем T мб , ч |

90,9 |

155 |

|

Количество долот, используемых при бурении N, шт. |

37 |

16 |

|

Время, затрачиваемое на спуско–подъёмные операции T спо , ч |

128,76 |

55,68 |

|

Время подготовительно–заключительных и вспомогательных работ T пзвр , ч |

95,46 |

41,28 |

|

Общие затраты времени t 0 , ч. |

315,12 |

251,96 |

|

Календарное время бурения Tк, ч. |

2541,6 |

2478,4 |

|

Количество станко–месяцев при бурении К см , ст.–мес. |

3,53 |

3,4 |

|

Скорость бурения Нб, м/ст.–мес. |

1000 |

1038 |

|

Проходка на буровую П б/г , м |

12000 |

12456 |

Как видно из таблицы 1, ТЗД требует больше времени на операции и использует больше долот, в то время как ВЗД показывает немного лучшую производительность в плане скорости бурения и проходки на буровую.

Таким образом, винтовой забойный двигатель имеет несколько уникальных преимуществ. Он позволяет не только эффективно разбуривать цементные мосты в колоннах малого диаметра, что ранее было невозможно выполнить ни с помощью турбобура, ни ротором, но и в некоторых случаях успешно используется при подземном ремонте компрессорных труб. Малогабаритные винтовые забойные двигатели также хорошо зарекомендовали себя при восстановлении старых скважин, обеспечивая выход из обсадной колонны и бурение вторых стволов. Кроме того, они эффективны при бурении с выходом из эксплуатационной колонны на нижележащие горизонты, что в случае использования ротора или турбобура представляет собой значительные трудности.

Литература:

- Веревкин А. В., Молодило В. И. О повышении эффективности бурения нефтяных и газовых скважин гидравлическими забойными двигателями // Строительство нефтяных и газовых скважин на суше и на море. — 2013. — № 1. — С. 16–19.

- Гнибидин В. Н., Ткаченко В. И. Повышение эффективности процесса бурения винтовыми забойными двигателями // Научные достижения и передовой опыт в бурении. 1991. № 10.

- Двойников М. В. Технология бурения нефтяных и газовых скважин модернизированными винтовыми забойными двигателями: Автореф. дис…д–ра техн. наук / ТюмНГУ. Тюмень. 2011. 40 с

- Морозов В. А., Двойников М. В. Обоснование выбора параметров режима направленного бурения скважин винтовыми забойными двигателями // Строительство нефтяных и газовых скважин на суше и на море. 2019. № 2.