Предприятия птицеперерабатывающей промышленности являются одними из крупнейших потребителей воды, что обуславливает большой объем образующихся сточных вод. Переработка продуктов жизнедеятельности птицы, отходов убоя и очистка высококонцентрированных сточных вод является важной составляющей работы любого предприятий и требует внедрения современных технологий и оборудования для очистки сточных вод и переработки помета, что позволит повысить рентабельность предприятия за счет снижения экологических платежей, рационального использования энергоресурсов и управления отходами.

Состав сточных вод различен и зависит от мощности предприятия, его производственного профиля, технического оборудования и от вида и возраста птицы, подвергающихся убою и переработке. Особенностью сточных вод этих предприятий является высокое содержание в них жиров, белков, соединений азота и фосфора, а также других специфических загрязнений. Сброс таких высококонцентрированных сточных вод без предварительной очистки на городские очистные сооружения, приводит к нарушению кислородного режима в сооружениях биологической очистки, изменению концентраций ионов водорода, видовому изменению микрофлоры, увеличению илового индекса и выносу активного ила из очистных сооружений. Очистка таких стоков сопряжена со значительным потреблением растворенного кислорода, и, как следствие, возникает необходимость подачи для аэрирования большого объема воздуха. Окисление также затруднено значительным содержанием азот- и фосфорсодержащих органических веществ.

На птицеперерабатывающих предприятиях для физико-химической очистки воды используют напорную флотацию. Сущность данного метода заключается в сборе загрязнений и выносе их на поверхность с помощью микропузырьков воздуха, которые образуют с загрязнениями прочные флотокомплексы. Для этого в камеру флотатора параллельно со сточной жидкостью поступает пересыщенный воздухом раствор, из которого в результате перепада давления выделяются мельчайшие пузырьки газа. Поднимающиеся на поверхность жидкости флотокомплексы (пузырьки газа с частичками загрязнений) формируют флотопену, которая легко удаляется с поверхности жидкости.

Исследования и практика эксплуатации электрооборудования цехов очистки воды показывают, что они подвержены быстрому и нередко непредсказуемому разрушению, а именно происходит быстрое окисление медных контактов оборудования, что нежелательно сказывается на работе всего комплекса очистки и приводит к быстрому выводу оборудования из строя.

Одной из наиболее значимых причин снижения надежности работы электрооборудования, содержащего медные контакты, является разнообразное воздействие на них агрессивной среды.

Известно, что в атмосферных условиях в отличие от многих других металлов, медь не подвергается коррозии, так как на ее поверхности образуется тонкий ровный слой (пленка) продуктов коррозии, не содержащая никаких агрессивных соединений, способных при каких-либо условиях разрушать металл. В воде и нейтральных растворах солей медь обладает также достаточной устойчивостью, которая заметно снижается при доступе кислорода и окислителей. В морской воде, аэрируемой при малой скорости движения, медь характеризуется небольшим равномерным растворением (порядка 0,05 мм/год). При высоких скоростях течения жидкости, а также ударах струи скорость коррозии меди сильно повышается [3].

Однако, такие факторы, как влажность и температура воздуха, а также состав атмосферы способствуют протеканию коррозионных процессов. Причём, агрессивные свойства атмосферы по отношению к металлам определяются не только влажностью, но и теми загрязнениями, которые в нее попадают. Для установления причин окисления медных контактов электрооборудования и принятия технических решений по проблеме были проведены исследования в цехе физико-химической очистки воды (ФХО) птицеводческого предприятия.

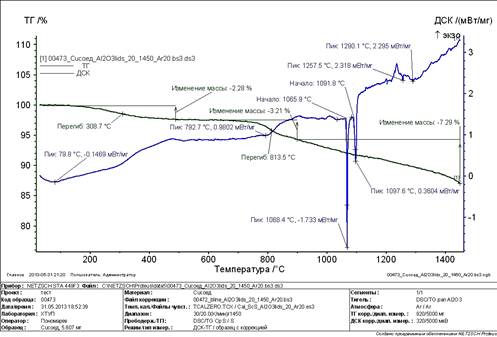

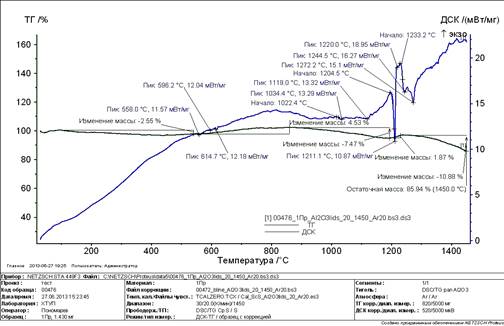

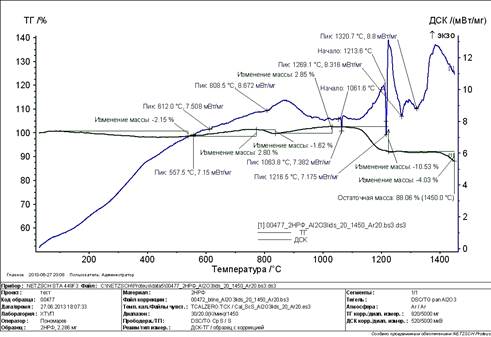

В соответствии с ISO 11357 проведен анализ окисленных образцов медных контактов в различных зонах цеха ФХО технической воды для определения качественного состава продуктов коррозии. Определение проводили методом дифференциальной сканирующей калориметрии и термогравиметрического анализа (ДСК и ТГ) на синхронном термоанализаторе марки STA449F3 Jupiter фирмы NETZSCH. Результаты испытаний представлены на рисунках 1–3.

На основе полученных данных установили, что в составе продуктов коррозии содержатся следующие компоненты: сульфид меди (II) CuS (температура разложения > 450°С); сульфид меди (I) Cu2S (температура разложения 1129°С); оксид меди (II) CuО (температура разложения > 800°С); оксид меди (I) Cu2О (температура разложения 1242°С); хлорид меди (II) CuCl2 (температура разложения 596.°С); хлорид меди (I) CuCl (температура разложения 1212°С).

Рис. 1. Кривая ДСК и ТГ образцов медных контактов электрооборудования цеха ФХО технической воды

Рис. 2. Кривая ДСК и ТГ опытного образца № 2 (площадка напорно-реагентного флотатора)

Рис. 3. Кривая ДСК и ТГ опытного образца № 3 (рабочая зона оператора)

Результаты эксперимента позволили предположить, что электрооборудование эксплуатируется в условиях агрессивной среды, компоненты которой, взаимодействуя с медными контактами, разрушают их и выводят из строя оборудование. Поэтому необходимо определить степень агрессивности среды, исследуя атмосферный фон рабочей зоны цеха ФХО воды и дополнительные факторы, влияющие на состав атмосферы.

Для испытания были взяты пробы воздуха рабочей зоны операторской (1 этаж) и зоны флотации (2 этаж) цеха физико-химической очистки технической воды. Количественный химический анализ воздуха приведен в таблице № 1.

На основе полученных данных установлено, что в составе воздуха рабочей зоны содержатся следующие компоненты: аммиак, сероводород (дигидросульфид), хлор, хлороводород (гидрохлорид), диоксид серы, которые относятся к числу коррозионноактивных газов. Полученные результаты качественного и количественного состава воздуха рабочей зоны, изучение правовой и нормативной документации позволили определить, что среда, в зоне которой происходит работа электрооборудования, является среднеагрессивной. Наличие в атмосфере нескольких коррозионноактивных газов и повышенная влажность ещё более усиливает её агрессивность, что является основным внешним фактором, способствующим протеканию коррозии медных контактов и выводу из строя оборудования [2].

Для выявления дополнительных факторов, влияющих на состав атмосферы рабочей зоны цеха ФХО воды, проведены исследования технической воды, поступающей на очистку из цеха убоя птицы (проба № 1) и после цикла флотационной очистки (проба № 2). Результаты анализа представлены в таблице № 2.

Таблица 1

Количественный химический анализ воздуха рабочей зоны

|

Место отбора пробы |

Определяемые показатели |

Единицы измерения |

Результаты исследований, характеристика погрешности |

|

Рабочее место оператора очистных сооружений. Первый этаж (операторская) |

Аммиак |

мг/м3 |

менее 1 |

|

Дигидросульфид |

мг/м3 |

менее 5 |

|

|

Хлор |

мг/м3 |

менее 0,5 |

|

|

Формальдегид |

г/м3 |

менее 0.01 |

|

|

Гидрохлорид |

мг/м3 |

менее 3 |

|

|

Диоксид серы |

мг/м3 |

2.2±0.5 |

|

|

Второй этаж |

Аммиак |

мг/м3 |

1,1+0.25 |

|

Гидрохлорид |

мг/м3 |

менее 3 |

|

|

Диоксид серы |

мг/м3 |

2,1+0.5 |

|

|

Дигидросульфид |

мг/м3 |

менее 5 |

|

|

Формальдегид |

мг/м3 |

менее 0,01 |

|

|

Хлор |

мг/м3 |

менее 0,5 |

Таблица 2

Результаты анализа проб воды

|

Наименование определяемых компонентов |

Единицы измерения |

Результаты анализа |

|

|

Проба № 1 |

Проба № 2 |

||

|

Водородный показатель |

рН |

6,95 ± 0,20 |

6,27 ± 0,20 |

|

Хлорид-ион |

мг/дм3 |

456,5 ±45,7 |

461,5 ± 46,2 |

|

Сульфаты |

мг/дм3 |

356 ± 64 |

593 ± 107 |

|

Аммоний-ион (по азоту) |

мг/дм3 |

27,9 ±5,9 |

18,4 ± 3,8 |

|

Фосфат-ион |

мг/дм3 |

2,55 ± 0,36 |

0,16 ± 0,03 |

|

Сульфид-ионы |

мг/дм3 |

0,008 ± 0,003 |

0,023 ± 0,006 |

|

Железо общее валовое |

мг/дм3 |

29,6 ± 3,0 |

5,10 ± 0,51 |

|

Цинк |

мг/дм3 |

0,188 ± 0,039 |

0,195 ± 0,041 |

|

Медь |

мг/дм3 |

0,0059 ± 0,0024 |

0,0048 ± 0,0019 |

|

Фенолы |

мг/дм3 |

0,035 ± 0,011 |

0,446 ± 0,138 |

На основе полученных данных установлено, что в составе технической воды находятся хлорид — и сульфид — ионы, обладающие корродирующими свойствами, а в атмосфере влажного воздуха значительно способствуют увеличению скорости коррозии. Основное действие ионов хлора заключается в препятствии образованию пассивирующих пленок на поверхности металла.

Посещение цеха ФХО воды и изучение процессов, протекающих при цикле флотационной очистки технической воды, позволили установить сопутствующие факторы, усиливающие агрессивность атмосферной среды. К таким факторам относятся процессы гниения органических фрагментов (белков), которые образуются в процессе убоя птицы и образование соединений (меркаптанов, цианидов и др.), усиливающих степень агрессивности среды, что создаёт возможность для протекания биокоррозии. Конечными и промежуточными продуктами биохимических реакций могут быть органические кислоты, аммиак, сероводород и др., многие из них агрессивны по отношению к различным металлам. К разрушителям металлов относятся также нитрифицирующие бактерии, серобактерии, метанообразующие бактерии и др., вероятность образования которых возможна в условиях работы цеха ФХО воды.

Таким образом,проведениемероприятий по установлению причин, вызывающих коррозию медных контактов электрооборудования, позволило установить основные факторы, влияющие на вывод оборудования из строя: электрооборудование, содержащее медные контакты, эксплуатируется в среднеагрессивной среде, что является недопустимым, так как медь в этих условиях подвержена сильной коррозии, а установленные сопутствующие факторы, усиливают процесс разрушения металла.

Для предотвращения коррозионного разрушения медных контактов электрооборудования могут быть проведены следующие мероприятия:

- значительное уменьшение степени агрессивности среды, эксплуатируя электрооборудование только при условии работы соответствующего вентиляционного оборудования, подобранного с учётом состава атмосферы рабочей зоны цеха ФХО воды;

- проведение технических мероприятий, направленных на полную герметизацию медных контактов от воздействия агрессивной среды;

- проведение технических мероприятий, направленных на повышение антикоррозионных свойств медных контактов путём нанесения неметаллических лаковых покрытий, удовлетворяющих следующим требованиям: низкая влаго- и кислородопроницаемость, высокие механические характеристики, высокая и стабильная во времени адгезия покрытия к металлу, стойкость к катодному отслаиванию, хорошие диэлектрические характеристики, устойчивость покрытия к тепловому старению [1].

Литература:

1. Зайцева Л. Г., Головко Л. И., Румянцев Л. Ю. Применение полиуретановой эмали УР — 7115 для антикоррозионной защиты оборудования предприятий пищевой промышленности. // Лакокрасочные материалы и их применение, № 3. — Москва, 1995.

2. СНиП 2.03.11–85. Защита строительных конструкций от коррозии.

3. Томашов Н. Д. Теория коррозии и защиты металлов. М., 1959.