В процессе эксплуатации нефтяных, газовых, водозаборных и нагнетательных скважин могут возникать различные неисправности, связанные как с самими скважинами, так и с их подземным оборудованием. Если своевременно не принять соответствующие меры, такие проблемы могут привести к сбоям в работе или полному выводу скважины из строя.

Для предотвращения и устранения подобных неисправностей проводится подземный ремонт, представляющий собой комплекс мероприятий, направленных на поддержание работоспособности скважины и её оборудования. В случае более сложных повреждений, требующих применения специализированного оборудования, таких как буровые станки, турбобуры, бурильные трубы или цементировочные агрегаты, осуществляется капитальный ремонт скважины. Этот вид ремонта предполагает проведение глубокой технической реконструкции и восстановления эксплуатационных характеристик, обеспечивая дальнейшую эффективную работу скважины.

Ключевые слова: подъемные лебедки, агрегаты, оборудование, грузоподъемность, спуско-подъемные операции, бурение, насосно-компрессорные трубы.

Приобское нефтяное месторождение располагается в центральной части Западно-Сибирской равнины и административно входит в состав Ханты-Мансийского района Ханты-Мансийского автономного округа Тюменской области Российской Федерации.

На месторождении задействованы различные подъемные лебедки и агрегаты, выполняющие широкий спектр технологических операций. Среди них — бурение вторых стволов, применение физико-химических методов, проведение многостадийного гидравлического разрыва пласта (МГРП) и выполнение ремонтно-изоляционных работ (РИР и ВИР).

Выбор шасси для таких агрегатов оказывает существенное влияние на их стоимость. Использование оригинальных или изготовленных в ограниченных сериях моделей значительно увеличивает затраты, однако оправдано в тех случаях, когда стандартные серийные шасси не соответствуют требованиям по грузоподъемности или габаритам. В то же время применение серийных шасси позволяет снизить стоимость транспортной базы в 5–7 раз, но при этом вызывает сложности, связанные с обеспечением необходимых габаритов установки, равномерным распределением нагрузки на оси, а также с учетом мощности, потребляемой различными узлами, и ее соответствием возможностям силового привода.

Наиболее востребованными шасси для таких агрегатов являются модели КамАЗ и УралАЗ, отличающиеся грузоподъемностью не менее 12 тонн и удлиненной рамой, что делает их оптимальными для монтажа нефтепромыслового оборудования. Помимо этого, широко используется автошасси КрАЗ, однако в последние годы его эксплуатация осложнилась из-за проблем с поставками техники и запасных частей, поскольку завод-изготовитель находится за пределами России.

Технические характеристики подъемных агрегатов, используемых для выполнения спуско-подъемных операций с подземным оборудованием и инструментом в ООО «РН-Юганскнефтегаз», сведены в таблице 1.

Таблица 1

Технические характеристики подъемных агрегатов

|

Характеристика |

АПРС |

УПА–80 |

АРОК |

КВ–210В |

|

Привод механизмов |

240 л.с., 2 100 об/мин |

240–300 л.с., 2 100 об/мин |

240 л.с., 2 100 об/мин |

Cardwell, 400 л.с., 2 100 об/мин |

|

Транспортная база / Колесная формула |

КрАЗ-255Б |

УРАЛ-4320 |

КрАЗ-260 (УРАЛ-4320) |

Cardwell 8x8 |

|

Тип вышки |

Телескопическая, двухсекционная с открытой передней гранью |

Телескопическая, двухсекционная |

Телескопическая, двухсекционная с открытой передней гранью |

Односекционная |

|

Масса агрегата, кг |

19 800 |

29 000 |

21 000 |

62160 |

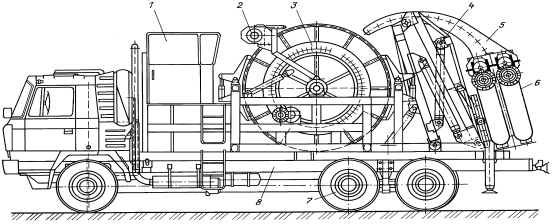

Среди наиболее известных агрегатов, в которых реализованы различные конструктивные решения, можно выделить АПРС, выпускаемый заводом Рудгормаш, и установку Скорпион, производимую предприятием Брянский Арсенал. Агрегат АПРС имеет традиционную компоновку: кабина оператора размещена сразу за кабиной водителя, в центральной части шасси установлен барабан с гибкими трубами, а в задней части находятся конвейер и устройство для монтажа и демонтажа [1]. Манипулятор, предназначенный для выполнения монтажных работ, выполнен в виде рычажного механизма, поддерживающего конвейер (рис. 1).

Рис. 1. Агрегат АПРС: 1 — кабина оператора; 2 — укладчик гибкой трубы; 3 — барабан с КГТ; 4 — механизм установки транспортера в рабочее положение; 5 — направляющая дуга; 6 — транспортер; 7 — автомобильное шасси; 8 — рама агрегата

Кабина управления агрегатом жестко закреплена на раме шасси, а под ней размещены коробка отбора мощности и гидропривод. В рабочем положении задняя каретка разгружается двумя гидравлическими домкратами, обеспечивая устойчивость и равномерное распределение нагрузки.

Агрегат Scorpio отличается продольным расположением оси барабана для колонны гибких труб вдоль шасси. Кабина оператора в транспортном положении находится за кабиной водителя, а при работе поворачивается вокруг вертикальной оси для удобства управления.

Устье скважины расположено справа от оператора, барабан с гибкими трубами — перед лобовым стеклом. Монтаж конвейера выполняется с помощью мачты с направляющей, а в транспортном положении он фиксируется на мачте, упрощая перемещение и установку.

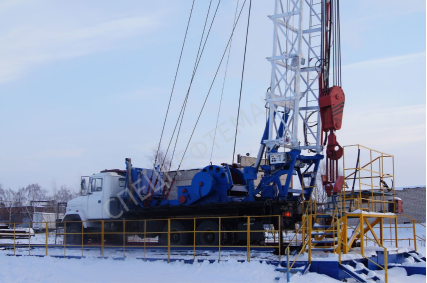

Установка УПА-80 представляет собой многофункциональное оборудование, предназначенное для освоения и ремонта скважин (рис.2). Её конструкция позволяет выполнять разбуривание цементных пробок в трубах диаметром 5–6'', сопровождаемое спуско-подъемными операциями бурильных труб, промывкой ствола и другими технологическими процессами [2].

Рис. 2. Установка для освоения и ремонта скважин УПА–80

Кроме того, установка применяется для работы с насосно-компрессорными трубами, монтажа эксплуатационного оборудования на устье, устранения аварийных ситуаций, а также для выполнения буровых и тартальных операций. Универсальность конструкции и широкий функционал делают УПА-80 незаменимым инструментом в техническом обслуживании и восстановлении работоспособности нефтегазовых скважин.

Высокая производительность и универсальность агрегата делают его незаменимым в процессе освоения и ремонта нефтедобывающих скважин, независимо от сложности выполняемых работ. Его конструкция включает лебедку с одним или двумя барабанами для спуско-подъемных операций, телескопическую вышку с электрическим и пневматическим управлением, а также автоплатформу с дизельным агрегатом, который через трансмиссию приводит в действие лебедку и другие рабочие механизмы.

Агрегат УПА 60–80 представляет собой многофункциональную установку, включающую двухбарабанную лебедку с приводом от трансмиссии, раздвижную рамную вышку с талевой системой, ротор с гидроприводом, насосный блок и систему управления. В качестве силового агрегата используется тяговый четырехтактный восьмицилиндровый дизельный двигатель ЯМЗ–238 мощностью 177 кВт при 2100 об/мин, который обеспечивает работу подъемной лебедки, насосного агрегата, компрессора и других узлов установки.

Грузоподъемная способность на крюке определяется оснасткой талевой системы 4×3 и изменяется в зависимости от рабочей скорости: на первой передаче достигает 800 кН, на второй снижается до 345 кН, на третьей составляет 126 кН, а на четвертой — 75 кН. Такая схема обеспечивает надежное и эффективное выполнение подъемно-спусковых операций, необходимых при освоении и ремонте скважин.

Вышка агрегата достигает 22,4 м по высоте до оси кранблока. В конструкции предусмотрен промывочный насос 9МГР–61, установленный на двухосном колесном прицепе. Он способен развивать давление до 16 МПа при подаче 6,1 л/с и обеспечивать 6 МПа при максимальной подаче 10 л/с. Привод насоса осуществляется через карданный вал, соединенный с двигателем автомобиля. Масса насосного блока вместе с прицепом составляет 4,1 т, а общий вес агрегата достигает 31 т.

Агрегат АРОК используется для выполнения ремонтных и технических работ на нефтепромыслах, обеспечивая обслуживание станков-качалок.

Функциональность агрегата позволяет проводить широкий комплекс операций, включая газорезательные и сварочные работы, обслуживание редукторов путем доливки или замены масла, а также смазку подшипниковых узлов. Помимо этого, установка предназначена для покраски оборудования и сооружений, выполнения слесарно-механических работ и транспортировки грузов, общий вес которых не превышает 2000 кг.

Кузов-фургон агрегата представляет собой цельнометаллическую утепленную конструкцию каркасного типа с возможностью перевозки дежурной бригады, состоящей из трех человек. Для создания комфортных условий в холодное время года в нем установлен отопитель Планар 4Д, обеспечивающий необходимый уровень обогрева.

Агрегат АРОК оснащен всем необходимым оборудованием для выполнения ремонтных и технических работ. В его комплектацию входит сварочное оборудование, включающее силовой генератор EG мощностью 26–30 кВт и сварочный выпрямитель ВД-313 с максимальным током 315 А. Для выполнения газорезательных операций предусмотрен контейнер для размещения кислородного и пропанового баллонов, а также комплект редукторов, резак, горелка и шланги подачи газа.

Для покрасочных работ агрегат укомплектован краскораспылителем со шлангом. В систему дозаправки консистентной смазкой входят баки для чистого и отработанного масла, резервуар для промывочной жидкости и насос НМШ 2–40, обеспечивающий подачу смазочных материалов. В рабочей зоне размещен слесарный верстак, позволяющий выполнять механическую обработку деталей и узлов.

Дополнительно предусмотрен разъем для подключения агрегата к внешнему источнику питания, а также установлен кран-манипулятор с грузоподъемностью до 4 тонн, что обеспечивает удобство при проведении погрузочно-разгрузочных операций.

На Приобском месторождении бурение боковых стволов осуществляется с использованием мобильных буровых установок КВ–210 и NOI–136 (США), а также ZJ–15 (Китай). Дальнейшее бурение выполняется с применением винтовых забойных двигателей диаметром 127–85 мм, отклонителей с регулируемым углом перекоса и долот диаметром 155,6–76 мм.

Подъемный агрегат КВ–210В производства Cardwell рассчитан на грузоподъемность 100 т и предназначен для эксплуатации при температуре до 45°C, с возможностью хранения при 60°C. Уровень шума при его работе не превышает 85 дБ [3].

В качестве транспортной базы на месторождении широко используются автомобильные шасси КамАЗ и УралАЗ, обладающие грузоподъемностью не менее 12 т и удлиненной рамой, что делает их удобными для монтажа нефтепромыслового оборудования. Кроме того, применяются шасси КрАЗ, однако их эксплуатация осложнена проблемами с поставками техники и запчастей из-за расположения завода-изготовителя в ближнем зарубежье.

Литература:

- Коршак А. А., Шаммазов А. М. Основы нефтегазового дела. — М.: ЦентрЛит, 2013. — 514 с.

- Бухаленко Е. И., Абдуллаев Ю.Г, Монтаж, обслуживание и ремонт нефтепромыслового оборудования. -М.: Недра, 1974. -360с.

- Ибатулов К. А. Гидравлические машины и механизмы в нефтяной промышленности. — М.: Недра, 1972. — 288с